Введение.

Технология сварки определяется с одной стороны конструктивными особенностями изделия и серийностью его производства, а с другой – условиями работы изделия и выбранными для его изготовления материалами.

Многие сварные конструкции, выпускаемые химическим, энергетическим и криогенным машиностроением, а также строительные сварные конструкции работают в условиях коррозии и кавитации, в условиях высоких и низких температур, нейтронного облучения и т.д. целью настоящего курса является изучение металлургических и технологических особенностей сварки плавлением, обеспечивающих высокую прочность и работоспособность сварных соединений специальных сталей и сплавов.

Тема 1. Специальные характеристики работоспособности сталей, сплавов и их сварных соединений.

К специальным характеристикам работоспособности относятся:

Коррозионная стойкость.

Жаропрочность.

Хладностойкость.

Коррозия сталей и их сварных соединений.

Коррозия – это поверхностное разрушение металла под воздействием внешней среды.

Это самопроизвольный процесс, протекающий с уменьшением свободной энергии (термодинамического потенциала) системы металл – окружающая среда. Практически все металлы, соприкасающиеся с газовыми или жидкими средами корродируют. Различают химическую и электрохимическую коррозию.

Природа химической или общей коррозии характеризуется образованием химического соединения при взаимодействии металла с агрессивной средой без возникновения электрического тока. Образование окисной пленки (окалины) на поверхности металла при контакте с воздухом является одним из видов химической коррозии. Стойкостью против образования окисной пленки при высоких температурах (> 4000С) должны обладать жаростойкие жаропрочные и теплоустойчивые стали.

Стойкость сталей против окисления при высокой температуре (жаростойкость) определяется температурой, временем контактирования металла с воздухом или другим окислительным газом и химическим составом стали.

Основными элементами, обеспечивающими высокую окалиностойкость металла, являются хром, никель, кремний и алюминий, окислы, которых образуют на поверхности плотную защитную пленку, препятствующую дальнейшему окислению металла.

Влияние хрома на жаростойкость свали. (2)

Наиболее эффективно жаростойкость стали и металла шва может быть повышена при совместном легировании хромом и кремнием или хромом и алюминием. Так, например, сталь Х25Ю5 успешно может работать при температуре 1100 – 13000С. скорость общей коррозии может изменяться и в линейных единицах (мм/год) и делиться на 5 баллов:

Баллы Скорость коррозии:

1 – весьма стойкий 0,1 мм/год

2 – стойкий 0,1 – 1

3 – сравнительно стойкий 1 – 3

4 – малостойкий 3 – 10

5 – нестойкий > 10

Металл, характеризуемый стойкостью 3 – 5 баллов следует считать непригодным для эксплуатации. 2 – й балл характеризует ограниченную стойкость.

Природа электрохимической коррозии характеризуется растворением металла в электролите при прохождении тока: ионного в электролите и электронного в металле.

В случае контакта металла с электролитом ион металла стремиться перейти в электролит. Сравнительная степень стремления к переходу ионов металла в водный раствор характеризуется стандартным электродным потенциалом.

Таблица

Стандартные электродные потенциалы металлов в водных

растворах при температуре 250С.

(потенциал водорода принят за 0)

металл потенциал

Au + 1,50

Cu + 0,33

H2 0,00

Fe 0,03

Zn - 0,76

Al - 1,66

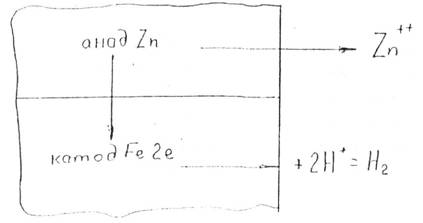

При электрохимической коррозии, когда между контактирующими металлами или структурными составляющими металла возникает разность потенциалов, параллельно протекают два процесса: растворение ионов металла – анода в электролите и нейтрализация ионов водорода электролита на катоде. С этим связано разрушение анода.

Одним из видов электрохимической коррозии является межкристаллитная коррозия – наиболее опасный вид коррозионного разрушения. Развиваясь по границам зерен, она распространяется в толщину металла.

Межкристаллитной коррозии подвержены обычно металлы с однофазной структурой. Что касается сталей, то к межкристаллитной коррозии склонны стали аустенитного и ферритного классов. При этом наибольшую склонность к коррозии аустенитные стали проявляют после нагрева до 600 – 8000С, а ферритные – после нагрева выше 9000С и последующего быстрого охлаждения. Наиболее распространенной теорией межкристаллитной коррозии является теория обеднения, согласно которой при нагреве аустенитной хромоникелевой стали в интервале 600 – 8000С по границам зерен выпадают карбиды хрома, а пограничные участки зерен обедняются хромом, между карбидами хрома и пограничными участками зерен возникает разность электродных потенциалов, что и приводит к межкристаллитной коррозии.

Схема влияния температуры и продолжительность

нагрева на склонность аустенитных сталей и швов к М.К.К.

Что касается хромистых ферритных сталей, то выпадение вторичных фаз по границам зерен, согласно теории обеднения, происходит в процессе быстрого охлаждения сталей. Выпадение карбонитридов не только обедняет пограничные участки зерен хромом, но и приводит к возникновению структурных напряжений, что также способствует появлению склонности к М.К.К.

Способы предотвращения М.К.К.

1. Термическая обработка сварных соединений.

· Аустенитные стали закаливаются с температурой 1050 – 11000С или подвергаются стабилизирующему отжигу при температуре 850 – 9000С.

· Ферритные стали отпуску при температуре 700 – 7500С

(объяснить смысл термической обработки).

2. Снижение содержания углерода в стали до 0,02 – 0,03 (стали 000Х18Н10 и 00Х25Н20) и металле шва.

3. Стабилизация углерода титаном и ниобием (Ti/C>5; Nb/C>10).

4. Повышение феррита в аустенитных сталях до 20 – 25 % путем легирования Cr,Al,Si.

Ползучесть и длительная прочность являются жаропрочными характеристиками сталей и их сварных соединений.

Разрушение металлов при высоких температурах зависит не только от нагрузки, но и от времени ее приложения.

Предел прочности железа в зависимости от температуры испытания.

В заштрихованной области отмечают явление ползучести. Явления, происходящие в металле и связанные с процессами ползучести можно описать так. Пластическая деформация (наклеп) вызывает упрочнение металла. При высокой температуре, когда подвижность атомов достаточно велика, происходит снятие упрочнения (наклепа), вызванного пластической деформацией. Таким образом, в процессе ползучести происходят два конкурирующих процесса: упрочнение металла пластической деформацией и снятие упрочнения под воздействием повышенной температуры.

В связи с этим предел прочности металла зависит при высоких температурах от времени приложения нагрузки (времени испытания). Длительная прочность характеризуется напряжением, вызывающим разрушение металла за определенный отрезок времени при данной температуре.

Пределом ползучести называется напряжение, при котором через определенный промежуток времени, например 100.000 часов, при данной температуре деформация ползучести составит заданную величину, например 1%. Сварные соединения по структуре и механическим свойствам гетерогенны и испытаниям для определения предела ползучести обычно не подвергаются.

Процесс старения под воздействием высоких температур может происходить:

1. в сварных соединениях хромомолибденованадиевых теплоустойчивых перлитных сталях за счет перераспределения углерода между твердым раствором и карбидной фазой. Например, выделение дисперсных карбидов ванадия из твердого раствора и, как следствие этого, охрупчивание металла наблюдается в околошовной зоне сталей 15Х1М1Ф и 12Х1МФ при недостаточно высокой температуре отпуска сварных соединений (650 – 7000С).

2. в сварных соединениях хромоникелевых жаропрочных аустенитных сталей, содержащих некоторое количество ферритной ( ) фазы может происходить ее перерождение в

) фазы может происходить ее перерождение в  - фазу за счет диффузии ___ обогащения

- фазу за счет диффузии ___ обогащения  - фазы хромом, кремнием, молибденом, ванадием. Образование

- фазы хромом, кремнием, молибденом, ванадием. Образование  - фазы происходит в интервале температур 600 – 9000С.

- фазы происходит в интервале температур 600 – 9000С.

Склонность сварных соединений к старению оценивается сопоставлением ударной вязкости различных зон соединения в состоянии после сварки и после длительной выдержки при температуре испытания.

Хладностойкость металла и сварных его соединений характеризуется, в основном, изменением ударной вязкости при постепенном понижении температуры испытания, т.к. при понижении температуры прочность металла обычно несколько повышается, а пластичность и вязкость снижается.

Особенно резко снижение ударной вязкости выражено у сталей перлитного класса. Температура, при которой наблюдается скачкообразное падение ударной вязкости, называется порогом хладноломкости.

Порог хладноломкости при –900С.

Может оцениваться и по

минимальной величине вязкой составляющей в изломе ударных образцов.

Порог хладноломкости углеродистых и низколегированных конструкционных сталей перлитного класса находится обычно в интервале температур от –20 до –600С. Более низким порогом хладноломкости (от –50 до –800С) обладают хорошо раскисленные, модифицированные стали (09Г26, 16Г2АФ, 10ХСНД и др.). Особенно заметно повышает хладностойкость перлитных сталей легирование их никелем.

Таблица.

Влияние никеля на порог хладноломкости железа (0,05 С).

Влияние никеля на порог хладноломкости железа (0,05 С).

Содержание % 0 3 6 8

Содержание % 0 3 6 8

Порог хладно-

ломкости 0С - 40 - 120 - 180 - 196

вязкая составля

ющая >= 50 %

ющая >= 50 %

Ударная вязкость

при - 1960С 0,5 2,3 8,0 12,0

кгс/см2

кгс/см2

Хромоникелевые аустенитные стали 12Х18Н10 и 12Х18Н20 при температуре –2000С обладают ударной вязкостью в пределах 18 – 22 кгс/см2, при температуре –2500С 15 – 20 кгс/см2 (150 – 200 Дж/см2). Для металлоконструкций в северном исполнении порог хладноломкости основного металла и сварных соединений должен находиться в интервале от –60 до –800С, а для металлоконструкций криогенного машиностроения в интервале от –80 до –2700С.

Тема 2. Сварка углеродистых низколегированных сталей и чугуна.

Стали, используемые для сварных конструкций, делятся на конструкционные (углеродистые, низколегированные, среднелегированные, в том числе теплоустойчивые и высокопрочные) и стали с особыми физическими свойствами (высоколегированные, жаропрочные, жаростойкие и коррозионно-стойкие, или так называемые нержавеющие).

Конструкционные углеродистые стали.

Основной элемент – С 0,06 – 0,9 %. Fe и С в жидком состоянии обладают полной взаимной растворимостью. В твердом состоянии растворимость С в Fe очень ограничена. Различают три вида твердых растворов С в Fe: феррит, аустенит,  - феррит. Растворимость С во всех модификациях Fe зависит от температуры. Например, феррит может содержать до 0,02% (при t = 7230С), а при комнатной температуре - 0,006 % С. наибольшее количество С растворимо в аустените: при 7230С – до 0,8 %; при 11300С до 2 %. В углеродистых сталях присутствуют также постоянные примеси, их количество не превышает 0,8 %Mn; 0,35 % Si; 0,04 % P; 0,05 % S; 0,05 % O2,H2 и N. Случайные примеси – 0,3 % Cu, Ni, 0,08 % As (мышьяк).

- феррит. Растворимость С во всех модификациях Fe зависит от температуры. Например, феррит может содержать до 0,02% (при t = 7230С), а при комнатной температуре - 0,006 % С. наибольшее количество С растворимо в аустените: при 7230С – до 0,8 %; при 11300С до 2 %. В углеродистых сталях присутствуют также постоянные примеси, их количество не превышает 0,8 %Mn; 0,35 % Si; 0,04 % P; 0,05 % S; 0,05 % O2,H2 и N. Случайные примеси – 0,3 % Cu, Ni, 0,08 % As (мышьяк).

Для сварных конструкций применяется сталь марок В Ст 2 и В Ст 3.

Обозначения:

В – группа углеродистых сталей поставляемых по механическим свойствам и химическому состоянию. Сталь марки Ст 3, выплавляемая как полуспокойная может содержать 0,4 – 0,65 % Mn и повышенное 0,8 – 1,1 % Mn. Обозначение Г также используют для сварных конструкций.

Особенности сварки углеродистых оцинкованных сталей

алитированных сталей.

Для защиты металлоконструкций от атмосферной коррозии все более широко используются оцинкованные и алитированные стали (покрытые алюминием) конструкционные. Применяются горячие и гальванические способы покрытия. Из сталей с защитными покрытиями обычно сваривают такие конструкции, как резервуары, трубопроводы, опоры линии электропередачи, мосты и т.д.

Сварка оцинкованного металла. При горячем цинковании (погружением металла в расплавленный цинк) толщина покрытия увеличивается с повышением толщины металла и может изменяться в пределах 25 – 100 мкм.

Вследствие низкой температуры кипения (около 9000С) цинк при сварке интенсивно испаряется. Частично он усваивается плавящимся металлом, а частично попадает в состав сварочного аэрозоля. Попавший в сварочную ванну цинк способствует образованию пор в швах в связи с высокой упругостью паров цинка, а также способствует образованию горячих трещин в связи с низкой температурой плавления цинка и образованием легкоплавких межкристаллитных прослоек в процессе кристаллизации швов. Кроме того пары цинка токсичны, что вызывает необходимость использования мощной местной вентиляции.

Чтобы избежать образования дефектов технология сварки и сборки предусматривает:

Перед сборкой под сварку кромки пластин следует очищать от покрытия.

Удалять можно механически – строганием или абразивной обработкой или нагревом газовой горелкой. Однако следы цинка остаются.

Для предупреждения образования пор в швах, сборку стыковых и тавровых соединений производят с зазором в 1,5 – 2 раза превышающем зазор при сварке металла без перекрытия. Лучшие результаты при ручной дуговой сварке обеспечивают электроды с рутиловым покрытием, а при полуавтоматической – сварка в струе CO2 проволокой Св – 08Г2С. Сварку рекомендуется производить с колебаниями электрода вдоль шва (для более полного испарения цинка). В связи с этим скорость сварки однослойных швов снижается на 10 – 20 %. Для повышения стойкости против образования трещин рекомендуется снижать содержание кремния в шве.

Для сварки оцинкованной стали, применяют ручную дуговую сварку, полуавтоматическую в углекислом газе или без применения дополнительной защиты. Режимы сварки зависят от свариваемого металла и применяемой проволоки или электродов. Лучшие результаты при ручной дуговой сварке обеспечивают электроды с рутиловым покрытием, обеспечивающим минимальное содержание кремния в металле шва.

Например, при ручной сварке штучными электродами оцинкованной стали толщиной 3 мм применяют рутиловые электроды диаметром 3,25 мм для стыковых и тавровых соединений Jсв, А – 110 – 125 А; ток переменный, рутиловые электроды диаметром 2,5 мм Jсв – 90 А; ток переменный. При полуавтоматической сварке в углекислом (СО2) газе применяют проволоку Св – 08Г2С.

Например, Св – 08Г2С диаметром 1 – 1,2 мм углекислый газ, стыковое, тавровое соединения. Jсв110 – 150 А; Vд – 19 – 20 В, полярность обратная.

Металл толщиной до 3 мм сваривают встык в один проход без разделки кромок, толщиной 6 – 13 мм при V – образной заделке кромок многослойными швами. Механические свойства металла шва такие же, как при сварке стали той же марки без покрытия.

После окончания сварочных работ по поверхности швов и околошовных зон наносится защитный слой краски, состоящей из цинковой пыли и связующего, например, эпоксидной смолы. В качестве защиты от коррозии применяют покрытия на основе эпоксидно-полиамидных смол с цинковой пылью или алюминия и цинка. Наибольшее распространение получило горячее или гальваническое цинкование, обеспечивающее максимальную коррозионную устойчивость.

При горячем цинковании толщина покрытия увеличивается с повышением толщины металла и может изменяться в пределах 25 – 110 мкм. Например, при толщине металла

1,6 мм – покрытие 50 мкм

3,6 мм – 85 – 90 мкм

6,5 мм и более – 100 – 110 мкм

Сварка алитированного металла. Процесс диффузионного насыщения поверхностных слоев стали алюминием. Диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах. Наиболее распространена жидкая диффузионная металлизация – процесс погружения детали в расплавленный металл.

Попавший в металл шва алюминий может снижать его вязкость и перемещать порог хладноломкости в область положительных температур. В связи с этим для дуговой сварки рекомендуется использовать электроды и порошковую проволоку с основным (фтористо-кальциевым) покрытием и сердечником, обеспечивающие наиболее высокие механические свойства швов. Сварка алитированной стали обеспечивает должное качество соединения при толщине покрытия до 100 мкм. После сварки металл шва должен быть снова покрыт алюминием. В этом случае используются краски, содержащие алюминиевую пудру.

Одним из основных свойств алитированных сталей является высокая жаростойкость. Поэтому жаростойкие детали для рабочих температур до 1000 – 11000С изготавливают из простых углеродистых сталей с добавлением алитированного слоя.

Сварка теплоустойчивых перлитных сталей типа 15 ХМ и 15Х1М1Ф.

Теплоустойчивыми называют стали, предназначенные для длительной работы в интервале температур 500 – 6000С.

Химический состав: С, Fe, Cr,Mo, V.

Стали низко и среднелегированные.

Эти стали используются для изготовления энергетических и нефтехимических установок. В соответствии с условиями длительной работы под напряжением при высоких температурах теплоустойчивые стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью. Они способны сохранять механические свойства при эксплуатации до 6000С. Поскольку детали котельных установок работают длительное время без смены (десятки тысяч часов) и не должны за это время заметно подвергаться деформации, по предел ползучести является для них основной характеристикой. Теплоустойчивость этих сталей обусловлена тем, что легирование Cr, Mo приводят к тому, что значительная доля этих элементов находится в твердом растворе, т.е. феррите. Легирование феррита вызывает его упрочнение и затрудняет процесс диффузии при повышенных температурах, что определяет устойчивость свойств при нагреве. Сохранность свойств стали также зависит от легирующего элемента.

Перечисленные свойства достигаются применением хромомолибденовых и хромомолибденованадиевых сталей перлитного класса. Хромомолибденовые стали 12МХ, 15ХМ с феррито – перлитной структурой используют для работы при 500 – 5500С, а хромомолибденованадиевые стали 12Х1МФ, 20ХМФЛ, 15Х1М1ФЛ для работы при 550 – 6000С. Более высокие жаропрочные свойства хромомолибденованадиевых сталей обусловлены не только стабилизацией карбидной фазы ванадием, но и применением упрочняющей термической обработки на бейнитную структуру.

При сварке плавлением металлургическая свариваемость теплоустойчивых сталей не вызывает существенных осложнений. Что касается тепловой свариваемости, то здесь возникает ряд осложнений:

1. Образование метастабильных закалочных структур в участках околошовной зоны, нагретых выше температуры Асв. образование хрупких структурных составляющих (тростита, мартенсита) может привести к возникновению холодных трещин в сварных соединениях. Для предотвращения их образования сварку следует выполнять с сопутствующим подогревом свариваемых изделий до 150 – 3000С в зависимости от химического состава свариваемой стали и толщины соединяемых элементов.

2. Равноупрочнение свариваемого металла в околошовной зоне, в участках, нагретых в интервале температур Асв – температура отпуска стали. В результате равноупрочнения длительная прочность сварных соединений может быть резко снижена. Снижение длительной прочности сварных соединений по сравнению с основным металлом зависит от характера термического цикла сварки, степени упрочнения стали термической обработкой и структурной ее стабильности. Для уменьшения степени равноупрочнения стали, в зоне термического влияния, сварку рекомендуется осуществлять на жестких режимах (малых погонных энергиях) и не использовать слишком высокую температуру подогрева деталей перед сваркой. Это будет способствовать уменьшению времени пребывания металла в околошовной зоне. Коэффициент теплоустойчивости сварных соединений (т.е. отношение длительной прочности сварных соединений к длительной прочности основного металла) для нормализованной и отпущенной стали 15Х1М1Ф при ручной и автоматической сварке составит 0,8 – 0,9, а для закаленной и отпущенной стали 12Х1МФ – 0,7.

3. Возможность развития в зоне сплавления сварных соединений при длительной их работе в условиях высоких температур диффузионных процессов и, в частности, миграция углерода из основного металла шва или наоборот. Это явление приводит к возникновению низкопрочных ферритных прослоек и наблюдается даже при небольшом различии в легировании основного металла и металла шва (например, сталь 12Х1МФ – шов 10ХМ1БФ).

В связи с этим сварочные материалы выбирают в строгом соответствии с маркой свариваемой стали, например,

Сталь 12МХ, электроды Э-09МХ, сварочная проволока для АДС марки Св-08МХ;

Сталь 15Х1М1Ф, электроды Э-08Х1МФ, сварочная проволока для АДС марки Св-08ХМФ.

Для РДС в большинстве случаев используют электроды с основным (фтористо–кальциевым) покрытием, а для АДС флюсы АН-22, ФЦ-11, ЗИО-Ф2 с пониженным содержанием окислов марганца и кремния. Сварные соединения теплоустойчивых сталей и обеспечивают эксплуатационной надежности без термической обработки после сварки ввиду структурной неоднородности и наличия остаточных сварочных напряжений. С увеличением содержания хрома, молибдена, ванадия и других элементов, повышающих стойкость сталей, температура отпуска и время выдержки должны увеличиваться. Особую опасность представляет недостаточный отпуск сварных соединений хромомолибденованадиевых сталей в связи с возможностью дисперсионного затвердения, вызванного выпадением в металле околошовной зоны карбидов ванадия.