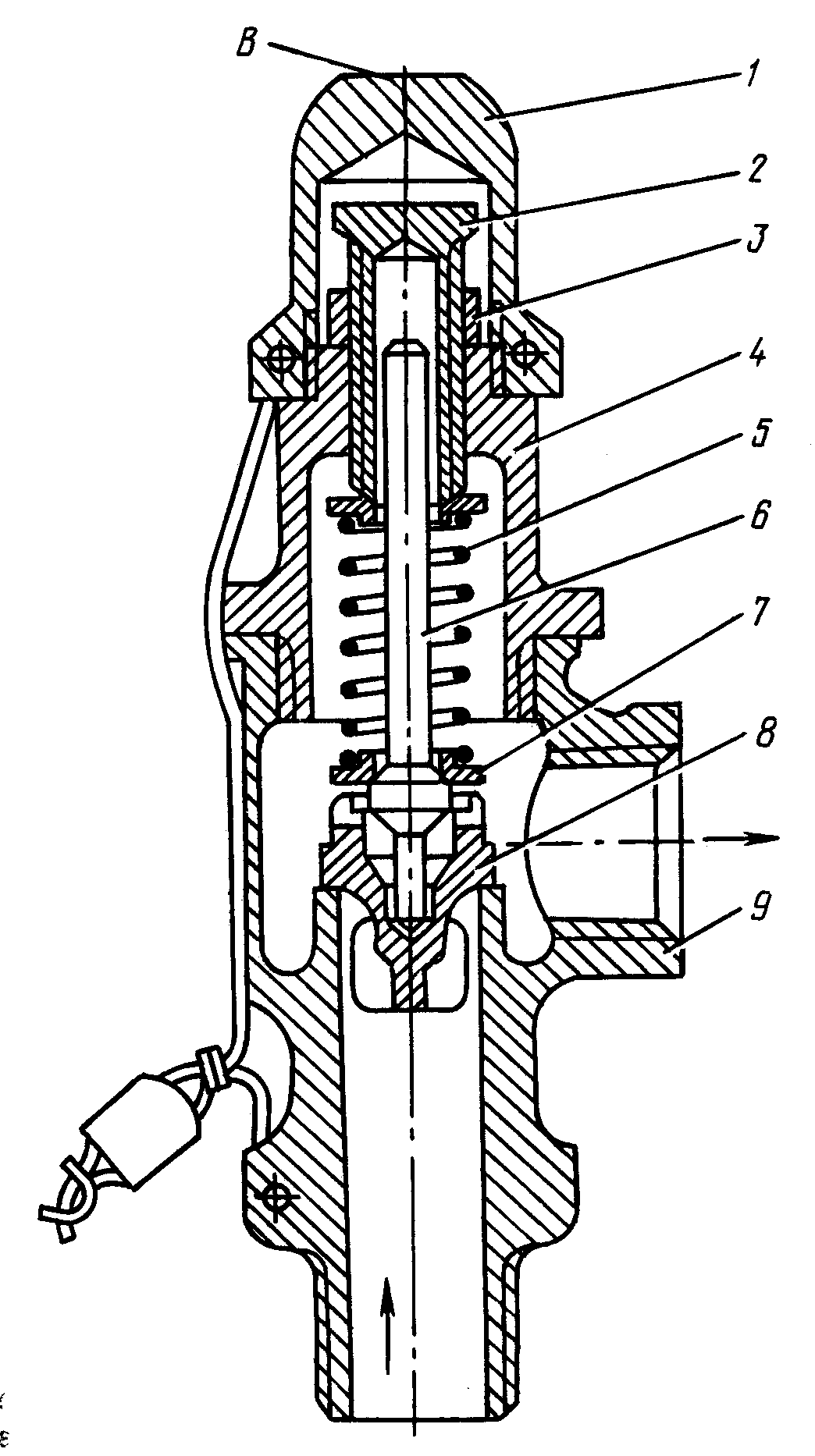

Для поддержания давления топлива в системе при работе топливоподкачивающего агрегата на выходе из него установлен предохранительный клапан (рисунок 13). Клапан регулируется на открытие при давлении 0,12 Мпа (1,2 кгс/см2) с помощью болта 2, после чего этот болт контрят гайкой 3 и устанавливают колпачковую гайку 1. На торце «В » этой гайки выбивается величина давления, на которое отрегулирован клапан.

Рисунок 13 - Клапан предохранительный

1 –гайка колпачковая; 2 –регулировочный болт; 3 –гайка; 4 –муфта; 5 –пружина; 6 –стержень; 7 –шайба упорная; 8 –клапан; 9 –корпус

Клапан слива топлива

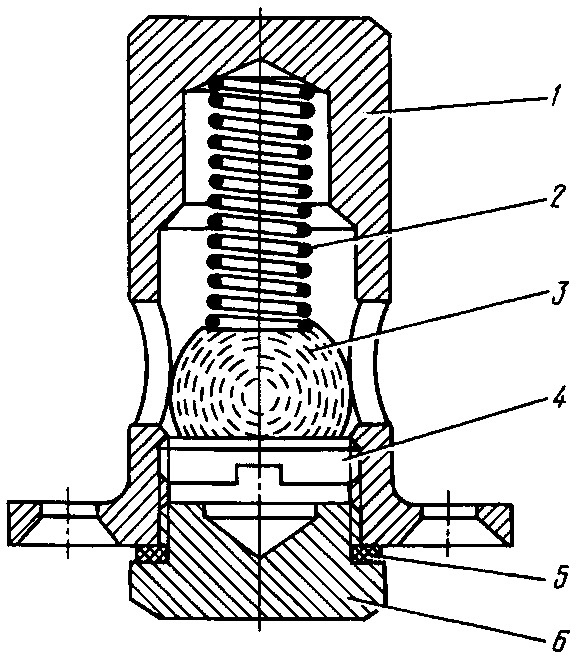

Для слива отстоя из отстойника топливного бака предусмотрен клапан слива топлива (рисунок 14). Для слива отстоя или слива топлива пробку 6 снимают и вместо нее ввертывают наконечник со шлангом.

При завинчивании наконечник отжимает шарик 3 от кольца 4 и топливо сливается через шланг.

Рисунок 14 - Клапан слива топлива

1 –корпус; 2 –пружина; 3 –шарик; 4 –кольцо; 5 –прокладка; 6 –пробка

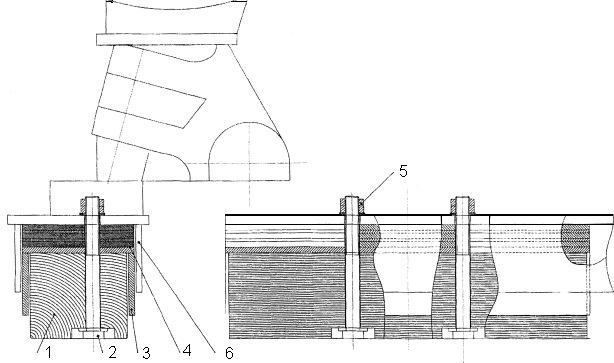

Топливоподкачивающий агрегат

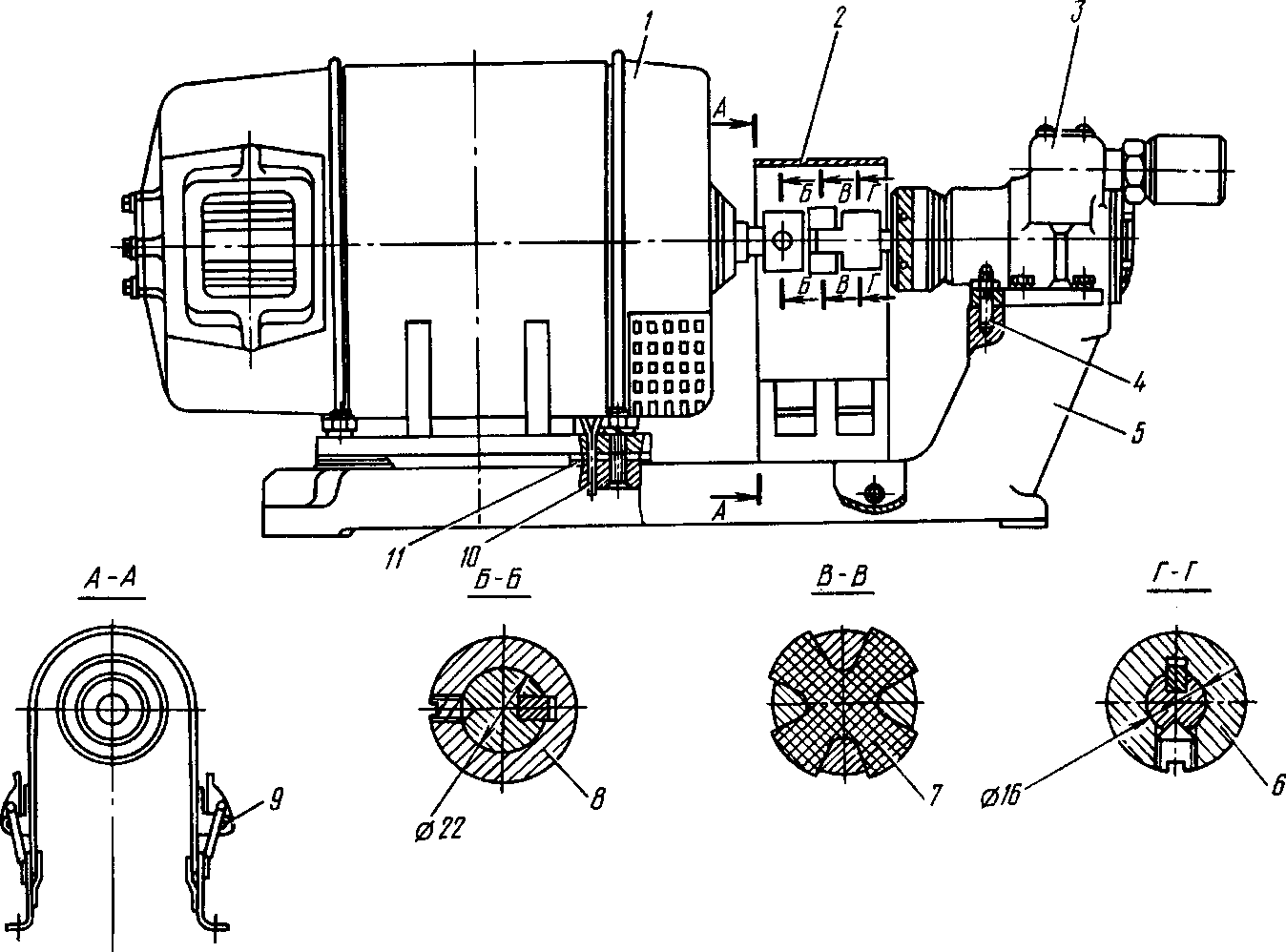

Для подвода топлива к топливным насосам дизеля под давлением в топливной системе установлен топливоподкачивающий агрегат (рисунок 15). Он состоит из электродвигателя 1 и насоса 3, смонтированных на одной плите и соединенных при помощи кулачковой муфты 6, 8 и крестообразного резинового амортизатора 7.

Рисунок 15 - Топливоподкачивающий агрегат

1 –электродвигатель; 2 –кожух предохранительный; 3 –насос; 4,10 –штифт конический; 5 –плита; 6,8 –полумуфты; 7 –амортизатор муфты; 9 –замок; 11 –прокладка

Для нормальной работы агрегата необходимо обеспечение соосности валов электродвигателя и топливного насоса. Несоосность и перекос осей допускается не более 0,1 мм. Регулировка производится установкой прокладок 11 под лапы электродвигателя. После окончательной установки электродвигателя и насоса, устанавливаются контрольные штифты 4 и 10.

Для осмотра крепления полумуфт и состояния резинового амортизатора предохранительный кожух 2 выполнен съемным на откидных замках 9.

Датчик–реле уровня ДРУ–1

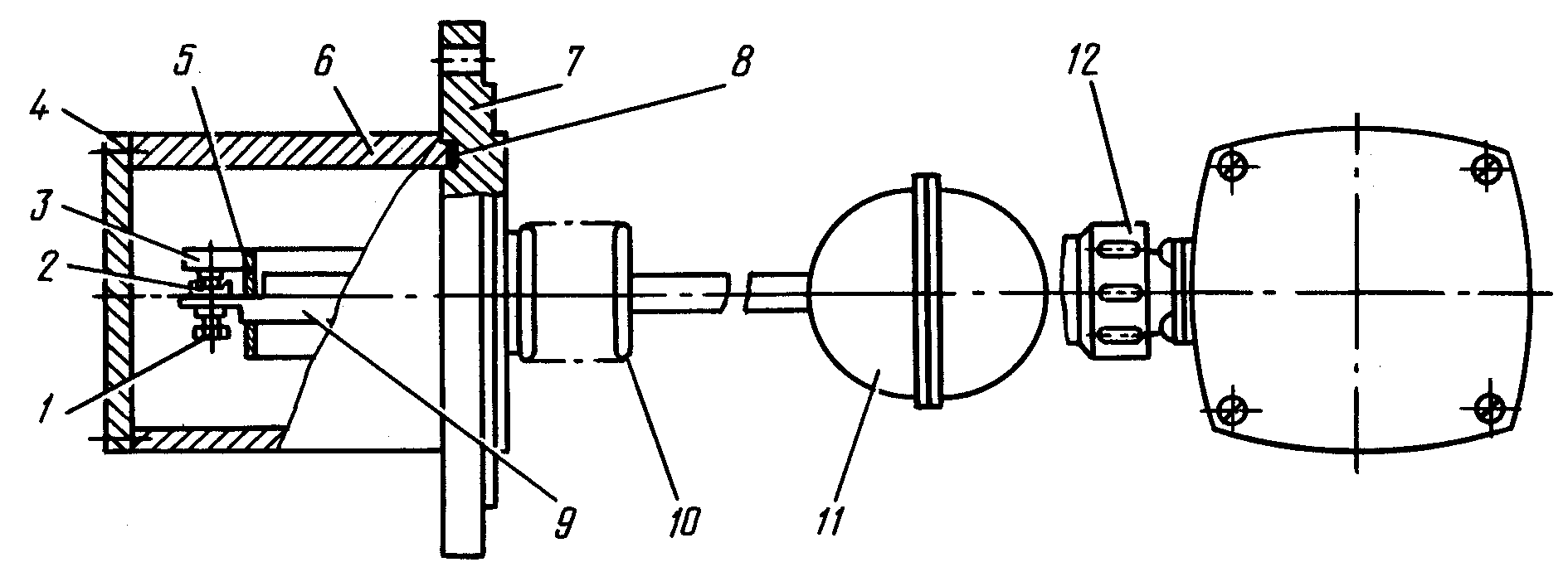

Для сигнализации об утечке охлаждающей жидкости из системы на баке установлен датчик–реле уровня ДРУ–1. Принцип его работы основан на изменении положения поплавка 11 (рисунок 16). Поплавок при своем перемещении рычагом 9 воздействует на микропереключатель 3, включенный в электрическую цепь сигнализации. Cильфон 10 выполняет функцию разделителя между охлаждающей жидкостью в баке и микропереключателем.

Рисунок 16 - Датчик–реле уровня ДРУ–1

1 –болт регулировочный; 2 –стопорная планка; 3 –микропереключатель; 4 –крышка; 5 –кронштейн; 6 –корпус; 7 –фланец; 8 –прокладка; 9 –рычаг; 10 –сильфон; 11 –поплавок; 12 –штепсельный разъем

Стопорная планка 2 (вместо нее может быть кусочек проволоки) служит для предотвращения перемещения рычага 9 относительно кронштейна 5 в нерабочем состоянии.

На приливах корпуса размещен штепсельный разъем 12. Корпус микропереключателя закрыт крышкой 4.

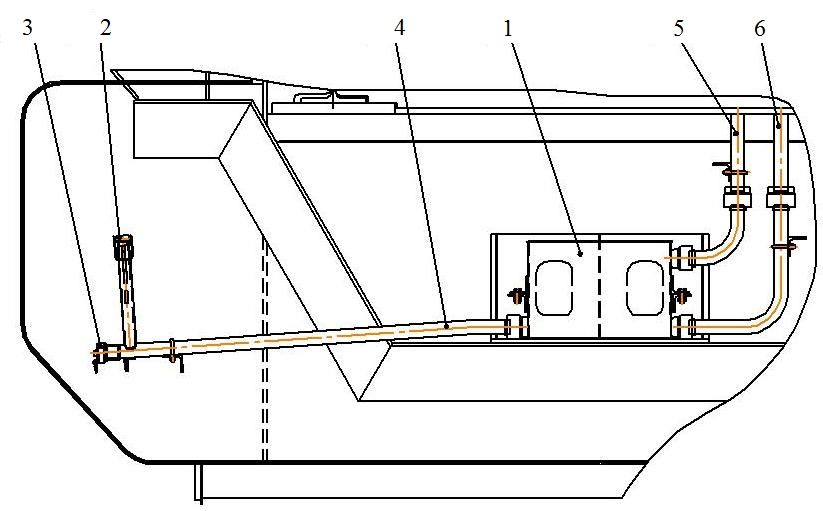

Бак для сбора утечек

Для сбора всевозможных утечек топлива, масла и охлаждающей жидкости под каждым дизель-генератором в раме тепловоза выполнены углубления, которые трубами 5 и 6 соединены с баком 1 (рисунок 17). Контроль уровня жидкости в баке осуществляется щупом 2. Слив из бака производится по трубе 4 при снятой крышке 3 и подставленном под нее ведре или другой емкости.

Для промывки бака его необходимо снять, отсоединив трубы и отвернув болты крепления топливного бака к кронштейну.

Рисунок 17 - Установка бака для сбора утечек

1- бак; 2- щуп; 3-крышка; 4,5,6- трубы

ГЛАВНАЯ РАМА ТЕПЛОВОЗА

Сварная рама тепловоза воспринимает продольные, тяговые, ударные и сжимающие усилия, а также вертикальные усилия от веса, установленного на ней и подвешенного оборудования.

Основными элементами рамы являются две продольные хребтовые двутавровые балки, усиленные снизу и сверху поясами, и два обносных швеллера. Хребтовые балки связаны между собой по концам сварными стяжными ящиками приваренными к несущим элементам рамы, в промежутках между ящиками поперечными листами толщиной от 10 до 12 мм, имеющими вырезы для воздуховодов, кондуитов и др. Обносные швеллеры скреплены с хребтовыми балками поперечными кронштейнами. Сверху и снизу пространство между хребтовыми балками закрыто настильными листами, пространство между хребтовыми балками и обносным швеллером закрыто рифленой листовой сталью.

На расстоянии 10900 мм друг от друга на раме сделаны усиления коробчатого сечения для установки шкворней и сбоку от них приварены литые кронштейны для боковых опор рамы.

К хребтовым балкам и обносным швеллерам, по четыре вокруг каждого шкворня, приварены кронштейны для подъемки тепловоза при ремонтах с выкаткой тележек.

Воздуховоды в раме тепловоза в районе установки дизеля, тягового генератора и высоковольтной камеры, являются одновременно силовыми элементами рамы.

Внутри рамы устанавливается догружающий и уравновешивающий балласт.

УДАРНО-ТЯГОВЫЕ ПРИБОРЫ

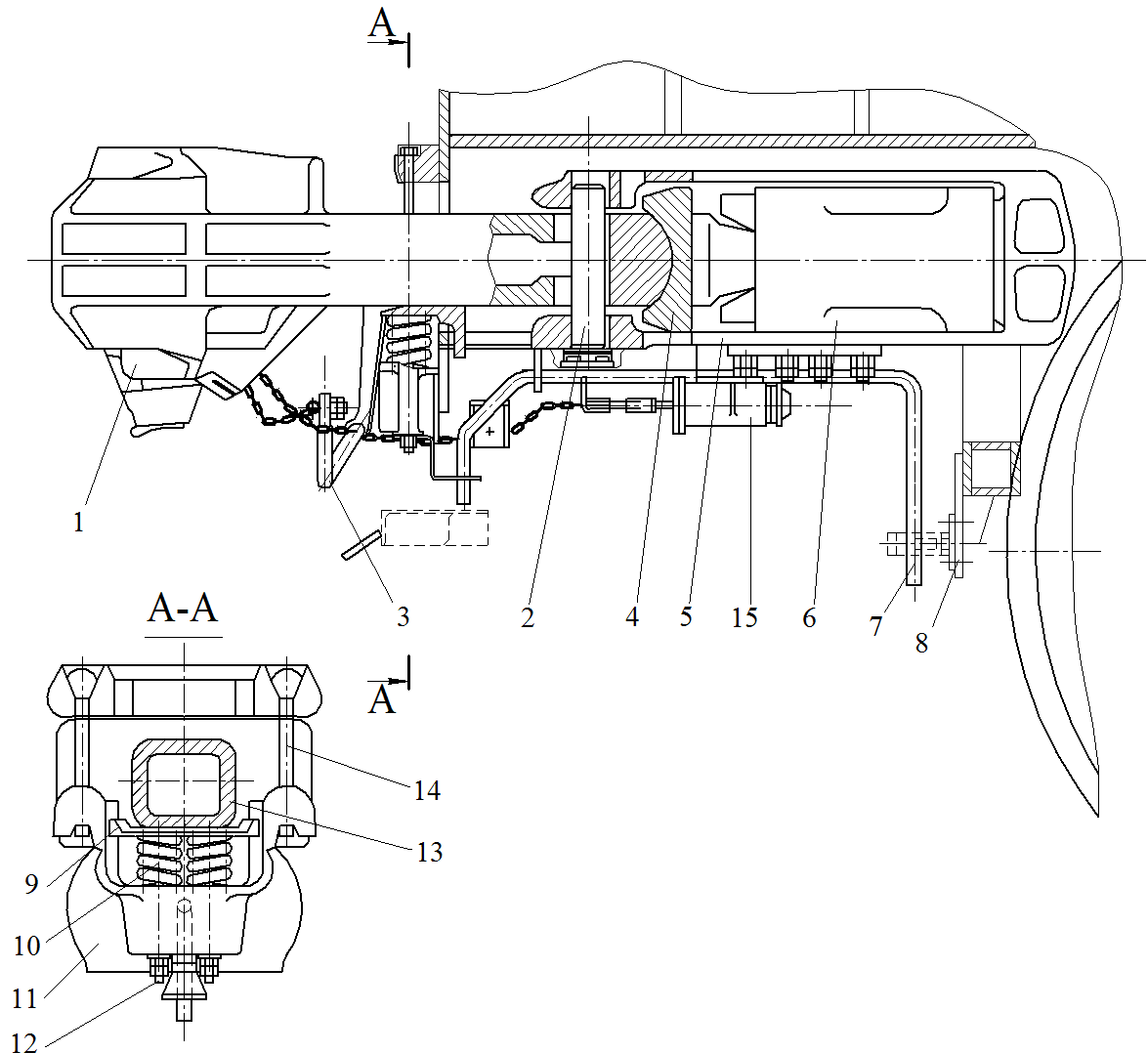

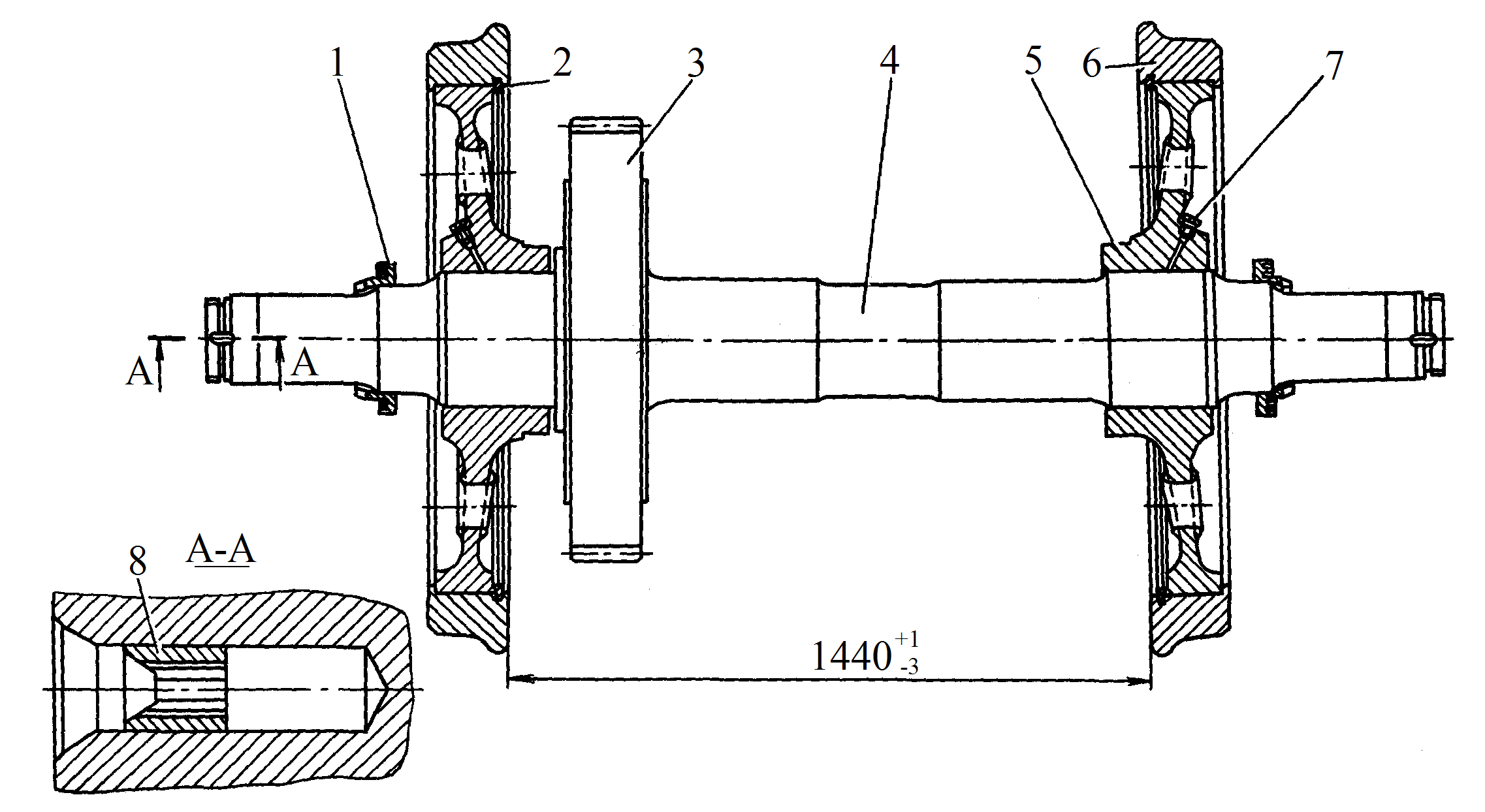

На тепловозе установлена автосцепка СА-3 Уралвагонзавода 1 и поглощающий аппарат 6 ПМК-110 повышенной энергоемкости от 70 до 85 кДж (рисунок 18).

Поверхность упорной плиты 4, соприкасающейся с автосцепкой, выполнена в виде сферы. Хвостовик автосцепки 13 с хомутом тяговым 5 соединяется через клин тягового хомута 2.

Тепловоз оборудован специальным устройством для принудительного отклонения автосцепки в кривых участках пути малого радиуса. Устройство состоит из торсиона 7, одно плечо которого связано с кронштейном концевой балкой тележки 8, а другое с центрирующей балочкой автосцепки 11. Рычаг крепится к раме тепловоза через втулки. При движении тепловоза в кривой малого радиуса, кронштейн, приваренный к концевой балке тележки, поворачивает рычаг, а следовательно и центрирующую балочку с автосцепкой в направлении к центру кривой для обеспечения автоматической сцепляемости в кривой малого радиуса.

Для обеспечения вертикальных перемещений автосцепки при прохождении горба сортировочной горки, когда оси сцепленных автосцепок располагаются под углом друг к другу в продольной плоскости, тепловоз оборудован центрирующим прибором с подпружиненной опорой для хвостовика автосцепки (рисунок 18, сечение А-А). Он состоит из маятниковых подвесок 14, центрирующей балочки 11, в средней части которой находятся цилиндрические карманы для размещения пружин 10. На пружины сверху установлена опора 9, несущая хвостовик 13 автосцепки.

Рисунок 18 - Ударно-тяговые приборы

1 -головка автосцепки; 2 -клин тягового хомута; 3 -рычаг расцепной; 4 -упорная плита; 5 -хомут тяговый; 6 -аппарат поглощающий; 7 -торсион; 8 -кронштейн; 9 -опора; 10 -пружина; 11 -балочка центрирующая; 12 -болт стяжной; 13 -хвостовик автосцепки; 14- подвеска маятниковая; 15 -пневмоцилиндр

Центрирующая балочка имеет направляющие выступы, которые входят в соответствующие углубления опор.

Стяжные болты 12 предназначены для предварительной затяжки пружин усилием около 10 кН (1000 кг). При отклонении автосцепки вниз при прохождении горба сортировочной горки, хвостовик давит на опору и сжимает пружины, отчего нагрузка на маятниковые подвески почти не возрастает.

Для автоматического расцепа автосцепки из кабины машиниста, под каждым стяжным ящиком установлены по одному пневмоцилиндру 15 и рычажной передачи с цепью.

ХОДОВАЯ ЧАСТЬ

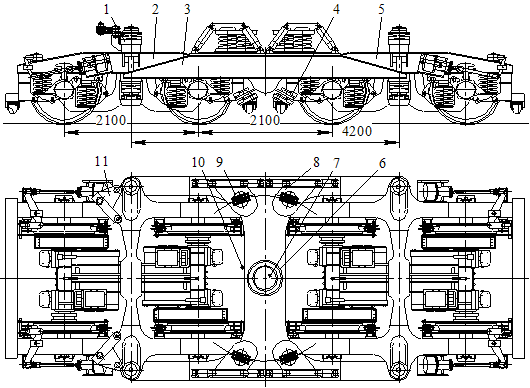

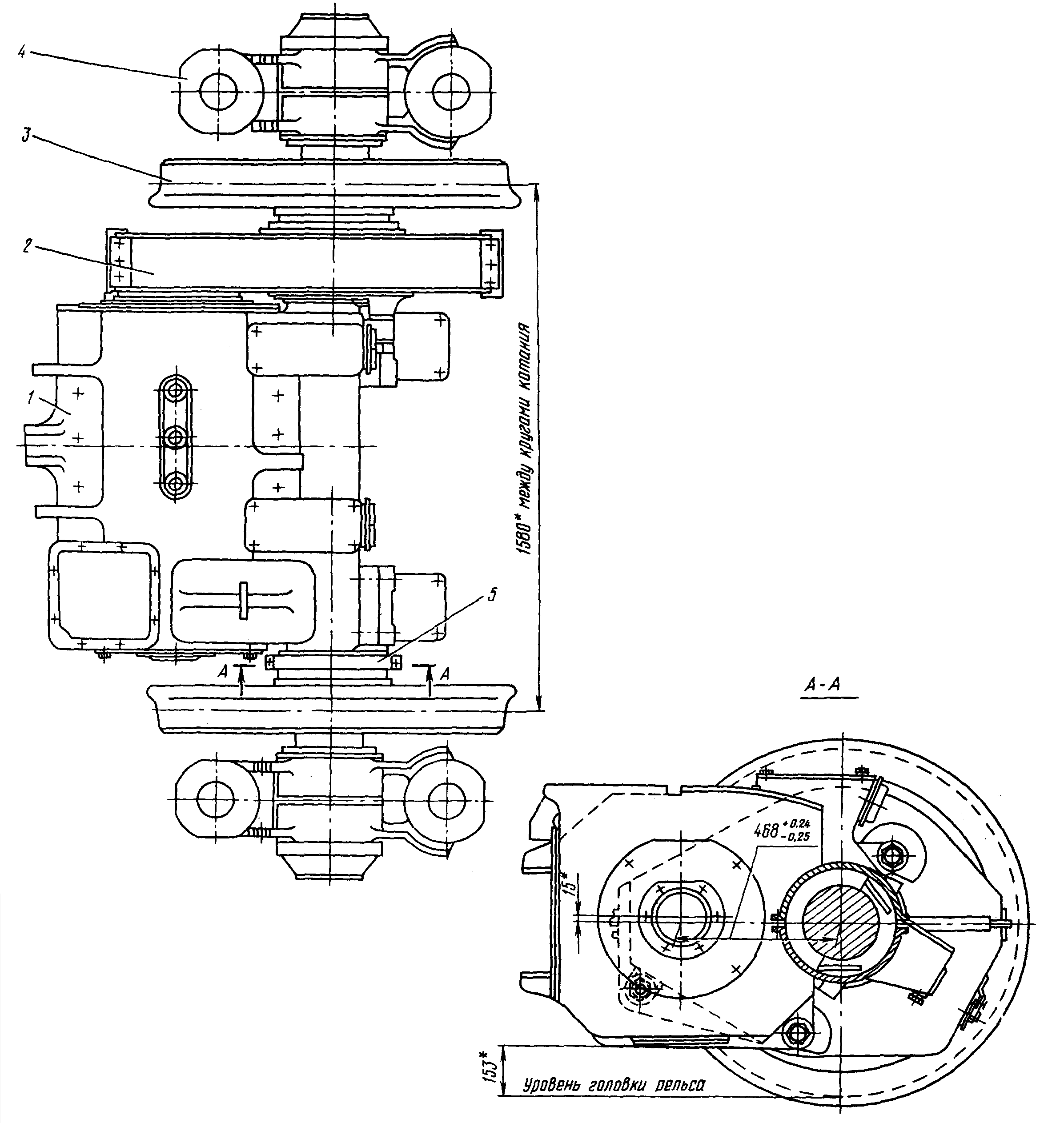

Тележка четырехосная

Четырехосная тележка (рисунок 19) имеет следующие основные узлы: две двухосные тележки 2, 5; промежуточную раму 3; четыре маятниковые подвески 1; два механизма передач силы тяги 4; вторую ступень рессорного подвешивания 8; шкворневое устройство 7; два пластинчатых демпфера 11.

Две двухосные тележки объединены в четырехосную посредством Н-образной сварной промежуточной рамы, маятниковых подвесок и механизмов передачи силы тяги. Благодаря наличию шарниров в головках маятниковых подвесок и в наклонных тягах механизмов передачи силы тяги, двухосные тележки имеют возможность совершать необходимые перемещения в горизонтальной и вертикальной плоскостях при движении тепловоза.

Вертикальная нагрузка на тележку передается через роликовые опоры, расположенные на верхних плитах второй ступени рессорного подвешивания, далее через пружины второй ступени на промежуточную раму и через маятниковые подвески на рамы двухосных тележек. В двухосной тележке нагрузка от рамы через пружины первой ступени рессорного подвешивания и буксовые узлы передается на колесные пары.

Рисунок 19 - Тележка четырехосная

1 -маятниковая подвеска; 2,5 -тележка двухосная; 3 -рама промежуточная; 4 -механизм передачи силы тяги; 6 -уплотнение шкворня; 7 -шкворневое устройство; 8 -вторая ступень рессорного подвешивания; 9 -роликовая опора; 10 -щуп уровня масла шкворня; 11 -демпфер пластинчатый

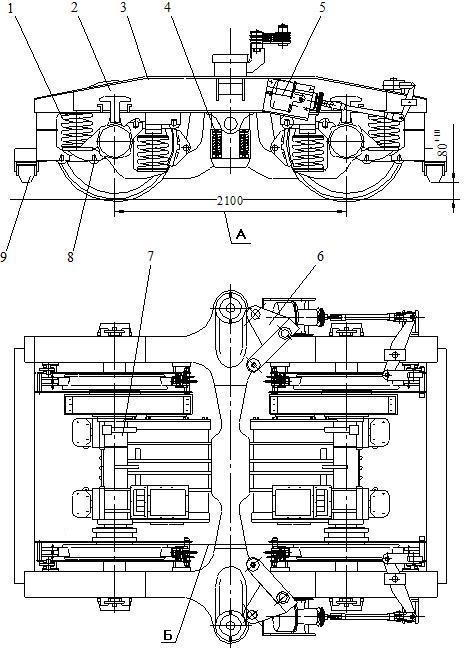

Тележка двухосная

Тележка двухосная (рисунок 20) состоит из сварной рамы 3, к которой крепятся все узлы и детали тележки: два колесно-моторных блока 7, тяговые буксовые поводки 8, два предохранительных устройства 9 (предохраняющие нижние части тележки при сходе одной из колесных пар с рельс), рессорное подвешивание первой ступени 1, буксовое предохранительное устройство 2 (предохраняющие буксовые поводки при поднятии тележки краном при ремонтных работах), подвеска тяговых электродвигателей 4, рычажная передача тормоза 5, пластинчатые демпферы 6.

Рисунок 20 - Тележка двухосная

1 -первая ступень рессорного подвешивания; 2 -буксовое предохранительное устройство; 3 -сварная рама; 4 -подвеска тяговых двигателей; 5 -рычажная передача тормоза; 6 -демпфер пластинчатый; 7 -колесномоторный блок; 8 -буксовый поводок; 9 -предохранительное устройство

Конструкция всех двухосных тележек одинаковая за исключением того, что на двух тележках, расположенных ближе к концам тепловоза, установлены кронштейны, к которым крепятся пластинчатые демпферы.

В целях уменьшения подреза гребней колес после каждой разборки двухосной тележки необходимо после сборки контролировать точность установки колесных пар в тележке, а именно:

- разность размеров А, измеренных с разных сторон тележки по центрам осей колесных пар, не должна превышать 1,5 мм. Замеры производить при снятых буксовых крышках мерительным инструментом, обеспечивающим точность не менее 0,5 мм;

- параллельное поперечное смещение колесных пар, размер Б, не должен быть более 3 мм. Замер производить линейкой длиной 2,5 м. Плотным прижатием ее к внутренней нижней торцевой плоскости одного колеса и одновременным замером размера на другом колесе. Замер выполняется на смотровой канаве. Относительная установка колесных пар обеспечивается точностью размеров сопрягаемых деталей, а именно: рамы тележки, корпусов букс и тяговых поводков. В случае отклонения от нормы разности размеров между осями колесных пар следует проверить и подобрать буксовые поводки по длине. При большом поперечном взаимном смещении колесных пар за счет пакета прокладок, установленных под передними крышками букс, имеется возможность каждую колесную пару передвинуть поперек тележки на 3,5 мм (см. рисунок 21), а при передвижении обеих колесных пар взаимное их смещение может быть 7 мм. Прокладки переставляются из-под передней крышки одной буксы, под переднюю крышку другой буксы одной колесной пары. Добавляются прокладки под ту буксу, в сторону которой нужно сдвинуть колесную пару. Болты крепления задней крышки букс при этом должны или отпускаться, или заворачиваться в соответствии с добавлением или уменьшением количества прокладок в данной буксе.

Рисунок 20а - Предохранительное устройство

1 -брус, 2 -болт, 3 -короб, 4 -прокладка, 5 -гайка, 6 -балка нижняя

Указанные замеры производить на двухосной тележке после выкатки ее из-под тепловоза.

Устройство предохранительное 9 (рисунок 20) устанавливается по требованию заказчика и состоит из короба (рисунок 20а), который с размещенными в нем брусом 1 устанавливается в паз, образованный двумя ребрами балки нижней 6. Регулировка размера 80+10 мм производится подбором необходимого количества прокладок 4. Перед установкой прокладок, имеющих два паза для прохождения них болтов, короб с брусом устанавливается при помощи одного болта 2, расположенного внутри тележки, после установки необходимого количества прокладок устанавливается второй болт. Фиксируются болты гайками 5.

ВНИМАНИЕ: ПРИ РАБОТЕ НА ГОРКАХ ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА СНИМАТЬ!

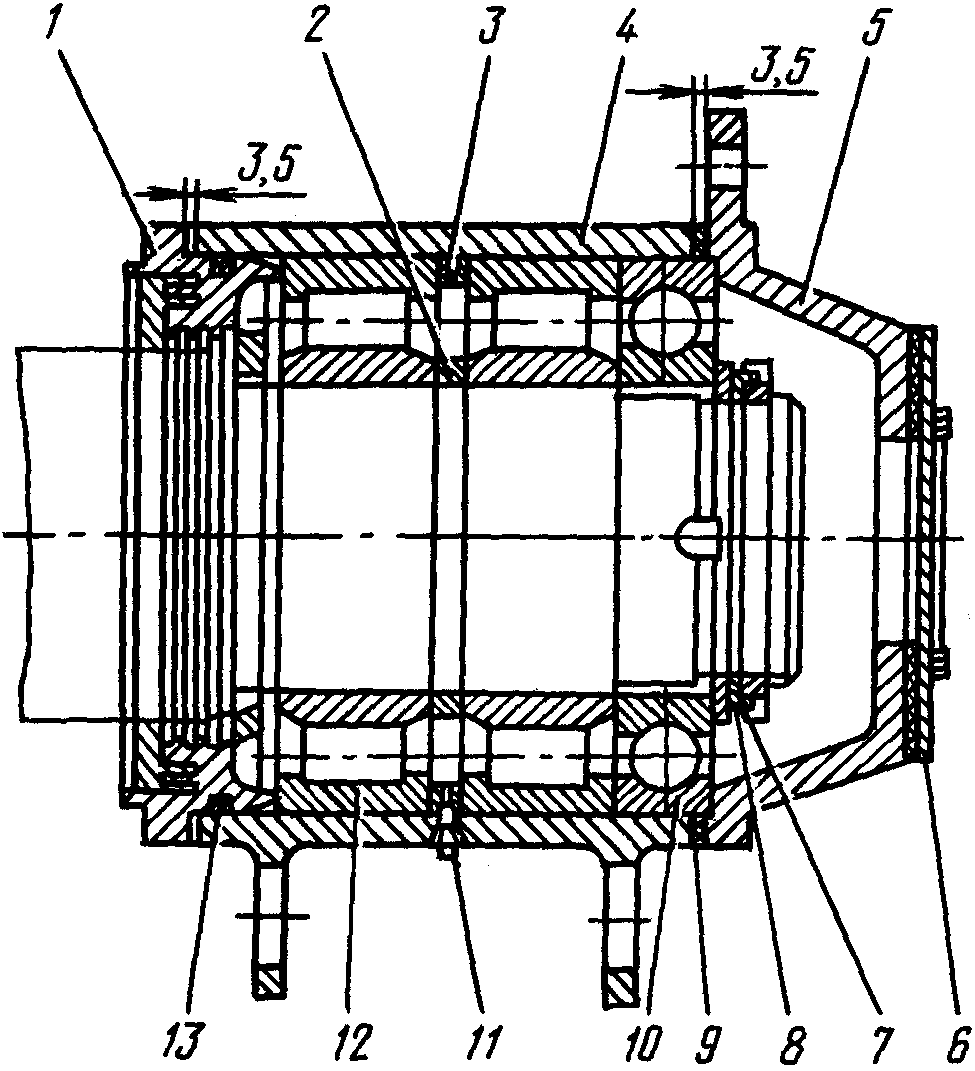

Букса

Букса (рисунок 21) состоит из стального литого корпуса 4. К корпусу буксы при помощи болтов крепятся задняя 1 и передняя 5 крышки. Передняя крышка имеет смотровую крышку 6. В корпусе буксы установлены два роликоподшипника 12 для восприятия радиальных усилий и один шариковый - для восприятия осевых усилий. Между роликовыми подшипниками установлены дистанционные кольца 2 и 3. Наружное дистанционное кольцо имеет выточку и радиальные сверления для прохода смазки при ее допрессовке в буксу. Допрессовка смазки осуществляется через отверстие нижней части корпуса, закрытое пробкой 11. Комплект буксовых подшипников на шейке оси колесной пары удерживается гайкой 7, которая от самоотворачивания удерживается стопорной шайбой 8 и короткой шпонкой. Герметичность буксы от влаги и пыли со стороны задней крышки обеспечивается двухкамерным лабиринтным уплотнением и войлочным кольцом 13. Плотность прилегания передней крышки обеспечивается прокладками 9. Этими же прокладками обеспечивается регулировка положения колесной пары в раме тележки в поперечном направлении.

При ремонте и эксплуатации буксы и подшипников руководствоваться «Инструкцией по содержанию и ремонту узлов с подшипниками качения локомотивов и моторовагонного подвижного состава» № ЦТ/330.

Рисунок 21 - Букса

1 -крышка задняя; 2,3 -кольцо дистанционное; 4 - корпус; 5 -крышка передняя; 6 -крышка смотровая; 7 -гайка; 8 -шайба стопорная; 9 -прокладка; 10 -шарикоподшипник 80-232Л1; 11 -пробка;

12 -роликоподшипник 30-32532Л1; 13 -уплотнение

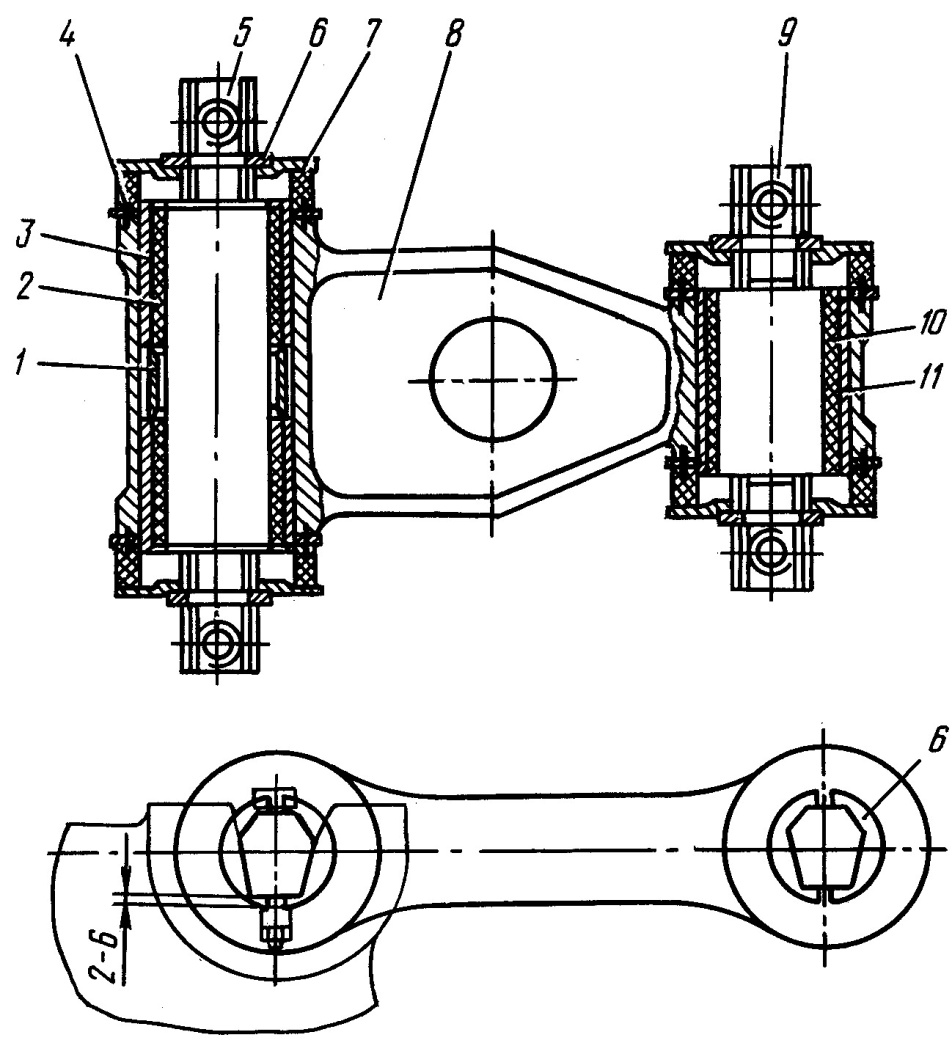

Поводки буксовые

Каждая букса соединяется с рамой тележки двумя поводками (рисунок 22) верхним и нижним. Отличие между верхним и нижним поводками состоит в направлении клиновых поверхностей валиков 5 и 9. Поводки передают тяговые и тормозные усилия от колесной пары к раме тележки и позволяют колесной паре совершать относительно рамы тележки вертикальные и горизонтальные перемещения за счет упругости резиновых элементов поводков.

Резиновые втулки 2 и 10 специальными приспособлениями запрессованы между валиками 5 и 9 и втулками 3 и 11. Валики с резиновыми и металлическими втулками запрессованы в корпус 8. Торцевые амортизаторы, состоящие из резиновой шайбы с привулканизированными к ней металлическими накладками, крепятся на валиках 5 и 9 при помощи разрезных шайб 6. Разрезные шайбы вставляются в вытачки валиков и прихватываются электросваркой к торцевым амортизаторам. Торцевые амортизаторы устанавливаются с натягом по резинке и от проворота относительно корпуса удерживаются штифтами 4. К буксе и к раме тележки поводки крепятся болтами, при этом между основанием клинового паза рамы или буксы и валиком поводка должен быть зазор от 2 до 6 мм, обеспечивающий натяг по клиновым поверхностям.

Поводки унифицированы с поводками тепловозов ТЭ109, 2ТЭ116 и др.

Рисунок 22 - Поводок буксовый

1-кольцо проставочное; 2,10-втулка резиновая; 3,11-втулка; 4-штифт; 5,9-валик; 6-шайба разрезная; 7-амортизатор торцевый; 8-корпус

Колесно-моторный блок

Колесно-моторный блок (рисунок 23) состоит из колесной пары 3, тягового редуктора 2, электродвигателя 1, двух букс 4 и хомута уплотнения 5.

Рисунок 23 - Колесно-моторный блок

1 -электродвигатель; 2 -тяговый редуктор; 3 -колесная пара; 4 -букса; 5 -хомут уплотнения

Колесная пара

Колесная пара тепловоза (рисунок 24) состоит из оси 4, упругого зубчатого колеса 3, лабиринтных буксовых колец 1, двух обандаженных колес, которые состоят из центров колесных 5, бандажей 6 и колец бандажных 2. В торце оси в центровое отверстие запрессовывается втулка 8 с квадратным отверстием под хвостовик датчика угла поворота. На ось тепловым методом посажено упругое зубчатое колесо тяговой передачи с натягом от 0,15 до 0,23 мм без учета толщины лаковой пленки.

Посадка колесных центров на ось производится тепловым методом с натягом между посадочными поверхностями оси и центра от 0,21 до 0,3 мм без учета толщины лаковой пленки, которая наносится на подступичные части оси.

Качество тепловой посадки колесных центров и упругих колес контролируется со снятием диаграмм на гидропрессе приложением осевых усилий: к колесным центрам - трехкратного в (1500 ± 50) кН (150 ± 5) т, и к упругим зубчатым колесам - (700 ± 50) кН (70 ± 5) т.

Рисунок 24 - Колесная пара

1 -кольцо лабиринтное; 2 -кольцо бандажное; 3 -упругое зубчатое колесо; 4 -ось; 5 -центр колесный; 6 -бандаж; 7 -пробка; 8 -втулка

В ступицах колесных центров и зубчатого колеса просверлены наклонные отверстия, через которые под давлением подается масло на посадочную поверхность оси для распрессовки колесного центра.

На наружный диаметр колесного центра в горячем состоянии до упора в бурт с натягом от 1,2 до 1,45 мм насажен бандаж 6. В выточку бандажа заводится и закатывается бандажное кольцо 2.

Сформированная колесная пара должна соответствовать требованиям ГОСТ11018-2000. «Колесные пары. Общие технические условия» и «Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм» ЦТ-329.

Тяговый редуктор

На колесно-моторном блоке установлен одноступенчатый цилиндрический тяговый редуктор (рисунок 25). Ведущая шестерня насажена в горячем состоянии на конусный хвостовик вала якоря тягового электродвигателя.

Ведомое колесо тяговой передачи выполнено упругим самоустанавливающимся. Такие качества колеса достигнуты установкой венца на упругих резиновых элементах. Несмотря на наличие перекосов осей зубчатой пары при износе моторно-осевых подшипников, конструкция обеспечивает равномерность распределение нагрузок по длине зуба, а также способствует значительному снижению нагрузок в передаче.

Упругое зубчатое колесо имеет следующее устройство: к бурту посаженой на ось ступицы 14 крепятся восемью призонными втулками 13 и восемью болтами 20 с корончатыми гайками 12 тарелки 11.

Рисунок 25 - Тяговый редуктор

1 -пробка; 2 -нижний кожух; 3 -верхний кожух; 4 -ось колесной пары; 6 -тяговый электродвигатель; 7 -шестерня; 8 -венец зубчатый; 9 -установочный бурт; 10 -элемент мягкий; 11 -тарелка; 12,16 -гайка; 13 -втулка; 14 -ступица; 15 -прокладка; 17,18,20 - болт; 19 - кольцо пружинное; 21 - зацеп; 22 - желоб; 23 – кольцо отражательное; 24 -сальник; 26 -ролик; 27 -элемент жесткий; 28 -кольцо; 29 -кольцо войлочное; 30 -накладка внутренняя; 31 -трубка резиновая; 32 -накладка наружная

Между тарелками находится зубчатый венец 8, опирающийся на бурт ступицы 14 через 90 роликов 26. Поверхность бурта под ролики сферическая, а зубчатого венца - цилиндрическая. Взаимное положение тарелок и ступицы заклеймено. Диаметральный зазор между венцом, роликами и ступицей составляет от 0,4 до 0,6 мм. Крутящий момент от венца к тарелкам передается восемью «мягкими» 10 и восемью «жесткими» 27 упругими элементами, установленными через один. При этом элементы 10 в свою очередь установлены через один буртами по разные стороны венца, т.е. венцом и каждой тарелкой равномерно по окружности расположены бурты четырех элементов 10, которые ограничивают осевое перемещение венца и сползание его с роликов.

Все жесткие элементы 27 установлены буртами к колесному центру. В канавках втулок всех элементов поставлены пружинные кольца 19.

На ступице со стороны тягового электродвигателя посажено отражательное кольцо 23, а между ним и тарелкой размещен кольцевой желоб 22.

Тяговый редуктор защищен кожухом. Нижняя 2 и верхняя 3 половины кожуха скреплены между собой по лапам через дистанционные прокладки 15 четырьмя болтами 17 с корончатыми гайками 16 и крепятся к тяговому электродвигателю тремя болтами 18. Момент затяжки болтов 17 должен быть равен 250+50 Нм (25+5 кг/см), а болтов 18 – 1600+200 Нм (160+20 кг/см).

На обечайке нижней половины кожуха размещена заливная горловина с резьбовой пробкой 1 для заправки редуктора смазкой. Уплотнением пробки служит резиновая прокладка

Нижняя кромка отверстия горловины является верхним уровнем смазки в кожухе.

По разъему верхней половины кожуха приварены разновысокие накладки, наружные 32 - фасонные и внутренние 30 – плоские. Для уплотнения соединения между ними уложена резиновая трубка 31 и заложена смазка.

Для предотвращения попадания смазки из моторно-осевого подшипника в кожух и наоборот, внутри кожуха со стороны тягового электродвигателя устанавливается кольцевой желоб 22, который входит в зацепы 21, приваренные к стенкам половины кожуха.

Между буртом вкладыша моторно-осевого подшипника и кожухом помещен войлочный сальник 24, а между кожухом и тяговым электродвигателем со стороны шестерни 7 уложено войлочное кольцо 29.