Исходная заготовка отличается от детали тем, что на всех обрабатываемых поверхностях предусмотрены припуски – слои материала, подлежащие удалению с поверхности заготовки в процессе обработки для получения заданной точности и шероховатости. При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей.

Материал, оставленный в выемках, пазах и отверстиях отливок и поковок образует напуск, также удаляемый при обработке. Напуском является также слой материала проката, превышающий размеры заготовки с учётом припуска на обработку. Напуск удаляют, как правило, в два прохода (60…70 % – первый; 40…30 % – второй).

Припуск измеряют по нормали к обрабатываемой поверхности. Для цилиндрических и близких к ним по форме поверхностей деталей с одинаковым припуском на цилиндрическую сторону припуск считают на диаметр или толщину.

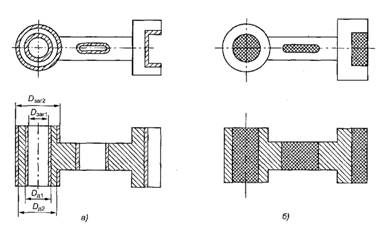

Рис. 1. Общий припуск (а) и напуск (б) заготовок

Напуском принято называть тот объем металла, который подлежит удалению с исходной заготовки при образовании отверстий, пазов и углублений в сплошном металле (рис. 1, б). Напомним, что исходной называется заготовка перед первой технологической операцией.

Поверхности деталей, не подвергаемые обработке, припусков не имеют. Припуск зависит от объема выпуска продукции, вида, материала, размера и конструктивной формы заготовок, особенностей их технологического процесса обработки, наличия и вида термической обработки, способа установки заготовок на станке, упругих деформаций от их закрепления в приспособлениях, сил резания, состояния оборудования и заданных качественных характеристик поверхности детали. Поэтому выбор оптимального припуска является сложной технологической задачей.

Оптимальным следует считать припуск, который обеспечивает получение высококачественных изделий при наименьшей себестоимости.

При механической обработке заготовок заданные чертежом формы, размеры и качества поверхностного слоя детали могут достигаться последовательно за несколько технологических операций (переходов).

Операционным припуском называют слой материала, удаляемый с заготовки при выполнении одной технологической операции, а промежуточным припуском — слой материала, удаляемый с заготовки при выполнении одного технологического перехода. Операционный припуск равен сумме припусков на отдельные переходы, входящие в данную операцию, т. е. на каждом переходе с обрабатываемой поверхности снимается слой металла. В результате чего изменяются размеры, форма и качество поверхностного слоя заготовки. При полной обработке заготовки снимается общий припуск

Общим припуском следует считать весь слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения заданных свойств обрабатываемой поверхности готовой детали. Общий припуск равен сумме промежуточных припусков.

Общий припуск между предварительной и чистовой обработкой распределяется приблизительно следующим образом: 60% общего припуска приходится на предварительную обработку и 40 % — на чистовую или 45 % — на предварительную, 30 % - на получистовую, 25 % — на чистовую обработку.

Неравномерный припуск обрабатываемых поверхностей вызывает появление переменных сил резания, вибрации и упругих деформаций технологической системы, что в свою очередь снижает качество, точность и производительность обработки.

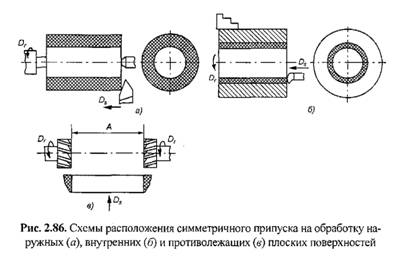

Различают односторонние и двусторонние припуски.

Односторонним припуском называют слой материала, удаляемый с какой-либо стороны заготовки, а противолежащая ей поверхность не подвергается одновременной обработке (рис. 2.86).

Двусторонним припуском называют слой материала, удаляемый одновременно с двух сторон заготовки. Двусторонний припуск может быть симметричным и асимметричным.

Симметричные припуски имеют место при обработке наружных и внутренних цилиндрических (и конических) поверхностей вращения, а также одновременной обработке противолежащих поверхностей с одинаковыми припусками. При симметричном припуске толщина удаляемого слоя одинакова с каждой стороны. Симметричный припуск снимается при обработке наружных (рис, 2.86, а) и внутренних (рис 2.86, 6) поверхностей тел вращения и при параллельной обработке противолежащих плоских поверхностей (рис. 2.86, в).

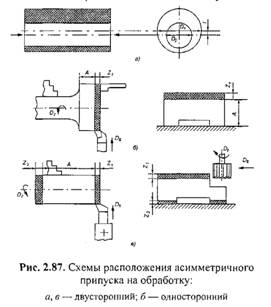

Ассиметричный припуск будет в том случае, когда противолежащие поверхности обрабатываются независимо одна от другой. При асимметричном припуске толщина удаляемого слоя неодинакова с каждой стороны (рис. 2.87, а). Припуск снимается только с одной стороны заготовки или детали (рис. 2.87, 6). Следовательно, частным случаем двустороннего асимметричного припуска может быть односторонний припуск.

Асимметричный припуск удаляется с противолежащих поверхностей независимо друг от друга (рис. 2.87, в), Симметричный припуск определяется на диаметр, асимметричный припуск — на сторону.

Припуски должны быть достаточными для получения заданных размеров, микрогеометрии и формы детали и в то же время минимальными для уменьшения расхода металла и снижения затрат на обработку.

Установление оптимальных припусков играет важную роль при разработке технологических процессов изготовления деталей. Увеличение припусков приводит к повышенному расходу материалов и энергии, введению дополнительных технологических переходов, а иногда и операций. Все это увеличивает трудоемкость и повышает себестоимость изготовления деталей.

Уменьшенные припуски не дают возможности удалять дефектные поверхностные слои материала и достигать заданных точности и шероховатости обрабатываемых поверхностей; в ряде случаев они приводят к условиям, недопустимым для работы режущего инструмента, так как может быть оставлена зона с твердой литейной коркой или окалиной. В результате уменьшенные припуски приводят к браку.

На припуск устанавливают допуск, который является разностью между наибольшим и наименьшим значениями припуска. Значения припусков и допусков определяют промежуточные (операционные) размеры.

Значение допуска на припуск оказывает существенное влияние на выполнение технологической операции. С уменьшением этой величины возрастает трудоемкость обработки. Большие допуски на припуски усложняют выполнение технологических операций на предварительно настроенных станках (методом автоматического получения размеров), снижают точность обработки и затрудняют использование приспособлений.

Завышенные припуски на обработку обусловливают:

- неоправданный перерасход металла;

- увеличенные массу и стоимость заготовок;

- трудоемкость обработки, станочный парк и производственные площади;

- расход инструмента, затраты на ремонт и обслуживание станков, расход электроэнергии, затраты на транспортирование стружки;

- необходимость введения дополнительных технологических переходов;

- удаление (в некоторых случаях) наиболее износостойких поверхностных слоев;

- затруднения обработки нa настроенных станках;

- снижение точности обработки в связи с упругими деформациями технологической системы.

Заниженный припуск на обработку может вызвать:

- неприемлемые технологические условия для работы режущего инструмента в зоне твердой литейной корки или окалины;

- предпосылки к некачественному изготовлению деталей (дефектам и браку);

- повышенные требования к заготовкам, что вызовет их удорожание;

- неудаленный дефектный слой, образовавшийся при изготовлении заготовок;

- усложнение выверки заготовок при установке на станке;

- завышенные требования к квалификации рабочих;

- усложнение достижения требуемых точности и качества поверхностного слоя;

Установление оптимальных припусков на обработку по всем технологическим переходам является одной из основных задач, правильное решение которой имеет большое технико-экономическое значение.

Назначение чрезмерно больших припусков приводит к потерям материала, превращаемого в стружку, увеличению трудоемкости механической обработки, к повышению расхода режущего инструмента и электрической энергии, увеличению потребности в оборудовании и рабочей силе.

Назначение заниженных припусков не обеспечивает удаления дефектных слоев материала и достижения требуемой точности и качества обрабатываемых поверхностей, повышает требования к точности исходных заготовок и приводит к их удорожанию, увеличивает опасность появления брака.

Величина припуска должна компенсировать все погрешности от предыдущей обработки заготовки и погрешности, связанные с выполнением рассматриваемой технологической операции.

Различают номинальный, минимальный и максимальный припуск.

Минимальный припуск, т.е. наименьший слой металла, снимаемый при обработке, есть разность между наименьшим размером заготовки и наименьшим размером после выполнения данного перехода.

Номинальный припуск – разность между номинальными размерами поверхности после предшествовавшего и после данного перехода.

Максимальный припуск есть разность между наименьшим размером поверхности после выполнения предшествовавшего перехода и наименьшим её размером после выполнения данного перехода. Максимальный припуск равен номинальному припуску минус допуск на выполнение данного перехода.

Существуют нормативные данные, суммируя которые можно получить величину минимального припуска.

При оценке величины общего припуска учитываются факторы:

1) размер и конструктивные формы;

2) материал и способ получения заготовки;

3) величина дефектного слоя;

4) погрешность установки;

5) степень деформации.

Имеются так же ГОСТ на значения общих припусков на обработку отливок и поковок.

Важно, чтобы припуски на обработку были возможно меньшими в целях экономии металла, времени и т.д.

Для этого, чтобы ограничить значения промежуточных припусков, назначают технологические допуски на отдельные переходы.

Обычно технологические промежуточные допуски на охватываемую поверхность (шейка вала) назначают в минус, а на охватывающую (отверстия) – в плюс. В любом случае промежуточный допуск направлен в тело металла.

Припуски на обработку определяются двумя методами:

1) опытно-статистический – при котором значения общих и промежуточных припусков определяют по справочным таблицам, составленным на основе обобщения производственного опыта. Недостаток метода – нет учёта конкретных условий построения ТП. Полученные припуски, как правило, завышены, так как ориентируются на полное отсутствие брака;

2) расчётно-аналитический метод, согласно которому промежуточный припуск должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем переходе, а так же погрешности установки на данном переходе.

Основа метода – определение Zmin.

Величину минимального промежуточного припуска определяют следующие факторы:

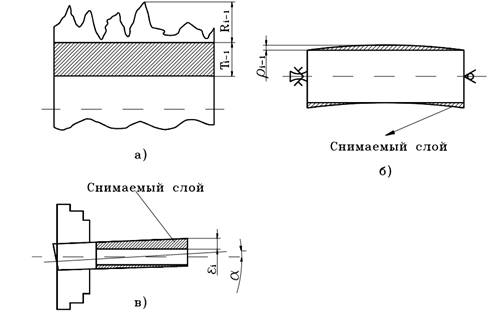

1. Высота неровностей Rz i−1, полученная на смежном предшествующем переходе. Зависит от условий этого перехода (режим резания, метод резания и т.д.) (рис. 4, а).

2. Состояние и глубина Ti−1 поверхностного (дефектного) слоя – дефекты, полученные так же на смежном предшествующем переходе, подлежащие частичному (после поверхностной закалки) или чаще полному удалению. У отливок состоит из перлитной корки с включением формовочного песка и т.д. У стальных поковок – это обезуглероженный слой (рис. 4, а).

3. Пространственное отклонение ρi−1 расположения обрабатываемой поверхности относительно базовой. Например: несоосность наружной (базовой) поверхности и растачиваемого отверстия; неперпендикулярность торцовой плоскости оси базовой цилиндрической поверхности; нецилиндричность обрабатываемой поверхности относительно базовой оси (рис. 4, б).

4. Погрешность установки εi, возникающая на выполняемом переходе, за счёт нестабильности положения обрабатываемой поверхности вследствие её смещения. Это смещение возникает при закреплении заготовки из-за неточностей установочных элементов приспособления и других причин (рис. 4, в).

Общая величина минимального припуска определяется суммированием указанных выше величин Rz i−1, Ti−1, ρi−1, εi. Учитывая, что ρi−1, εi векторные величины, в случае цилиндрических заготовок их суммирование производят по правилу квадратного корня.

Рис. 4. Составляющие элементы операционного припуска

Таким образом, получены следующие зависимости для определения Zmin:

а) обработка плоских поверхностей

Zimin= (Rz i−1 +Ti−1) + (ρi−1 + εi).

б) обработка тел вращения

2 Zimin= 2[(Rz i−1 +Ti−1) + √(ρi−12 + εi2)].

На базе указанных зависимостей могут быть получены формулы для конкретных случаев. При развёртывании плавающей развёрткой и протачиванием

2 Zimin= 2 (Rz +Ti−1).

При суперфинише и полировании

2Zimin = 2Rz i−1.

Следует отметить, что при обработке цилиндрической заготовки в центрах i ε не учитывается.