Основные понятия и определения

Взаимозаменяемость – свойство независимо изготовленных деталей и сборочных единиц обеспечивать сборку изделий при изготовлении или замену одноименных деталей и сборочных единиц при ремонте без применения подбора, пригонки или регулировки; при этом должно быть обеспечено соответствие готового изделия предъявляемым к нему требованиям по всем показателям качества. Взаимозаменяемость, соответствующую этому определению, называют полной. Полная взаимозаменяемость возможна при условии, когда размеры, форма, механические, электрические и другие характеристики деталей и сборочных единиц удовлетворяют заданным техническим требованиям. Полную взаимозаменяемость экономически целесообразно применять для деталей, изготовленных с допусками не точнее 6- го квалитета, и в сборочных единицах, имеющих не более четырех сопрягаемых размеров. Взаимозаменяемость как принцип конструирования и производства изделий включает в себя свойства собираемости изделий и выполнения ими своих функций по назначению. Взаимозаменяемость деталей и сборочных единиц достигается изготовлением их элементов по всем геометрическим и физико-химическим параметрам в определенных заранее нормируемых пределах – допусках.

Принцип взаимозаменяемости, реализованный еще в XVII в. на тульских оружейных заводах, получил в дальнейшем большое развитие и в настоящее время широко используется во всех отраслях промышленности. Использование принципов взаимозаменяемости на всех этапах жизненного цикла изделий определено рядом достоинств:

• существенным сокращением трудоемкости и четким нормированием сборочных процессов;

• возможностью широкого применения специализации и кооперирования производств;

• возможностью широкой автоматизации процессов изготовления и сборки, организации современных автоматизированных массовых производств на основе прогрессивных методов технологии;

• возможностью организации быстрого, дешевого и легкого

ремонта изделий.

Реализация свойств взаимозаменяемости требует, как правило, повышенной точности геометрических параметров деталей.

Наряду с использованием метода полной взаимозаменяемости находят применение методы неполной взаимозаменяемости, основанные на вероятностных расчетах; групповой взаимозаменяемости, основанные на предварительной сортировке деталей по группам; регулирования с помощью конструктивных компенсаторов, а также методы непосредственного подбора или пригонки деталей «по месту». Различают внешнюю и внутреннюю взаимозаменяемость.

Принцип внешней взаимозаменяемости относится к покупным и кооперируемым изделиям и сборочным единицам. Признаками внешней взаимозаменяемости являются эксплуатационные показатели, размеры и форма присоединительных поверхностей, например в электродвигателе – частота вращения вала и мощность, а также размеры присоединительных поверхностей; в подшипниках качения – наружный диаметр наружного кольца и внутренний диаметр внутреннего кольца и точность вращения.

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие.

Понятия «вал» и «отверстие»

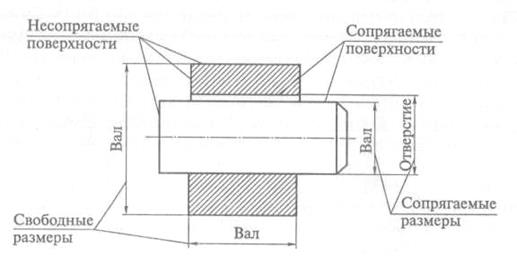

Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки- сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (несопрягаемой) (рис. 1). В терминологии по допускам и посадкам. размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров.

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров.

Для сопрягаемых элементов деталей на основе анализа рабочих и сборочных чертежей, а при необходимости и образцов изделий, устанавливают охватывающие и охватываемые поверхности сопряженных деталей и, таким образом, принадлежность поверхностей сопряжений к группам «вал» и «отверстие».

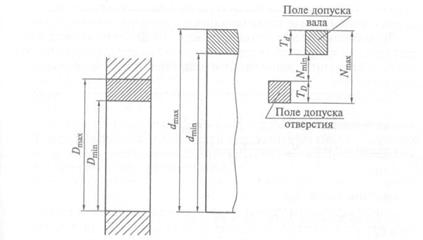

Рис. 1. Сопряжение вала и отверстия

Для несопрягаемых элементов деталей установление вал это или отверстие выполняют с помощью технологического принципа, состоящего в том, что если при обработке от базовой поверхности размер элемента увеличивается, то это отверстие, а если размер элемента уменьшается, то это вал ].

Состав группы размеров и элементов деталей, не относящихся ни к валам, ни к отверстиям, сравнительно невелик (например, фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями и др.).

Терминология по размерам

Различают номинальный, действительный и предельные размеры.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Номинальный размер, общий для отверстия и вала, образующих соединение, называется номинальным размером соединения. Номинальный размер определяется на стадии разработки изделия исходя из функционального назначения деталей путем выполнения кинематических, динамических и прочностных расчетов с учетом конструктивных, технологических, эстетических и других условий. Полученный таким образом номинальный размер должен быть округлен до значений, установленных ГОСТ 6636–69

«Нормальные линейные размеры». Стандартом в диапазоне от 0,001 до 20 000 мм предусмотрено четыре основных ряда размеров: Ra 5, Ra 10, Ra 20, Ra 40, а также один дополнительный ряд Ra 80. В каждом ряду размеры изменяются по геометрической прогрессии со следующими значениями знаменателей соответственно рядам:

~1,6;10 10 ~1,12; 20 10 ~1,25;40 10 ~1,06; 80 10 ~ 1,03.

~1,6;10 10 ~1,12; 20 10 ~1,25;40 10 ~1,06; 80 10 ~ 1,03.

В каждом десятичном интервале для каждого ряда содержится соответственно номеру ряда 5; 10; 20; 40 и 80 чисел. При установлении номинальных размеров предпочтение должно отдаваться рядам с более крупной градацией, например ряд Ra 5 следует предпочесть ряду Ra 10, ряд Ra 10 – ряду Ra 20 и т.д. Ряды нормальных линейных размеров построены на базе рядов предпочтительных чисел (ГОСТ 8032–84) с некоторым округлением.

Стандарт на нормальные линейные размеры имеет большое экономическое значение, состоящее в том, что при сокращении числа номинальных размеров сокращается потребная номенклатура мерных режущих и измерительных инструментов (сверла, зенкеры, развертки, протяжки, калибры), штампов, приспособлений и другой технологической оснастки. При этом создаются условия для организации централизованного изготовления названных инструментов и оснастки на специализированных машиностроительных заводах.

Стандарт не распространяется на технологические межоперационные размеры и на размеры, связанные расчетными зависимостями с другими принятыми размера- ми или размерами стандартных комплектующих изделий.

Действительный размер – размер, установленный измерением с помощью средства измерений с допускаемой погрешностью измерения.

Под погрешностью измерения понимается отклонение результата измерения от истинного значения измеряемой величины, которое определяется как алгебраическая разность этих величин. За истинное значение измеряемой величины принимается математическое ожидание многократных измерений.

Величина допускаемой погрешности измерения, по которой выбирается необходимое средство измерения, регламентируется ГОСТ 8.051–81 в зависимости от точности изготовления измеряемого элемента детали, заданной в чертеже.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Для предельного размера, который соответствует максимальному количеству остающегося на детали материала (верхний предел для вала и нижний – для отверстия), предусмотрен термин проходной предел; для предельного размера, соответствующего минимуму остающегося мате- риала (нижний предел для вала и верхний – для отверстия), – непроходной предел. Принято обозначать номинальный, действительный и предельные размеры соответственно: для отверстий – D, DД, Dmax, Dmin; для валов – d, dД, dmax, dmin. Сравнивая действительный размер с предельными, можно судить о годности элемента детали. Условиями годности являются соотношения: для отверстий Dmin < DД< < Dmax; для валов dmln < dД < dmax. Предельные размеры определяют характер соединения дета- лей и их допустимую неточность изготовления; при этом предельные размеры мо- гут быть больше или меньше номинального размера или совпадать с ним.

Чтобы гарантировать в достижимой степени выполнение функциональных требований системы допусков и посадок, дано специальное толкование предельных размеров, которые на предписанной длине должны отвечать следующим требованиям.

Для отверстий диаметр наибольшего правильного цилиндра, который может быть вписан в отверстие так, чтобы обеспечивался плотный контакт с наиболее вы- ступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел.

Наибольший диаметр в любом месте отверстия не должен превышать непроходного предела. Для валов диаметр наименьшего правильного цилиндра, который может быть описан вокруг вала так, чтобы обеспечивался плотный контакт с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел. Минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел.

В ГОСТ 25346–89 даны специальные указания, что понимают под термином

«предельный размер», называя это интерпретацией предельных размеров.

Размер, соответствующий пределу максимума материала (наибольший предельный размер вала и наименьший предельный размер отверстия), должен приниматься за размер элемента правильной соответствующей формы, который должен быть наибольшим прилегающим для отверстия и наименьшим прилегающим для вала. Размер, соответствующий пределу минимума материала (наименьший предельный размер вала и наибольший предельный размер отверстия), должен определяться при двухточечной схеме измерения. Из полученных результатов выбирают наибольшие для отверстий и наименьшие для валов.

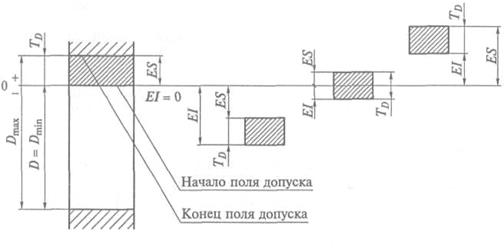

Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения: верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Верхнее отклонение обозначается ES (Ecart Superieur) для отверстий и es – для валов; нижнее отклонение обозначается EI (Ecart Interieur) для отверстий и ei – для валов.

Согласно определениям:

для отверстий:

ЕS=Dmax-D;

El=Dmin-D;

для валов: es = d max - d;

ei = d min - d

Предельные отклонения могут иметь положительные и отрицательные значения.

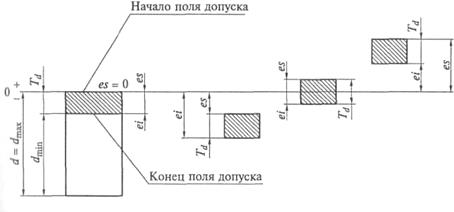

1. Допуск размера. Поле допуска

Допуском размера называется разность между наибольшим и наименьшим пре- дельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается IT (International Tolerance) или TD – допуск от- верстия и Td – допуск вала.

Согласно определению:

допуск отверстия TD = D max - D min;

допуск вала Td = d max - d min.

Допуск размера всегда положительная величина. Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего пре- дельных размеров, физически определяет величину официально разрешенной по- грешности действительного размера элемента детали в процессе его изготовления.

Поле допуска – это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При одном и том же допуске для одного и того же номинального размера могут быть разные поля допусков.

Для графического изображения полей допусков, позволяющего понять соотношения номинального и предельных размеров, предельных отклонений и допуска, введено понятие нулевой линии.

Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении полей допусков. Если нулевая линия расположена горизонтально, то в условном масштабе положительные отклонения откладываются вверх, а отрицательные – вниз от нее (рис. 2 и 3). Если нулевая линия расположена вертикально, то положительные отклонения откладываются справа от нулевой линии.

|

Рис. 2. Схема расположения полей допусков отверстий

Поля допусков отверстий и валов могут занимать различное расположение относительно нулевой линии, что необходимо для образования различных посадок. Различают начало и конец поля допуска. Началом поля допуска является граница, соответствующая наибольшему объему детали и позволяющая отличить годные детали от исправимых негодных. Концом поля допуска является граница, соответствующая наименьшему объему детали и позволяющая отличить годные детали от неисправимых негодных.

|

Рис. 3. Схема расположения полей допусков валов

Для отверстий начало поля допуска определяется линией, соответствующей нижнему отклонению, конец поля допуска – линией, соответствующей верхнему отклонению. Для валов начало поля допуска определяется линией, соответствую- щей верхнему отклонению, конец поля допуска – линией, соответствующей нижнему отклонению.

4. Типы посадок и их характеристики

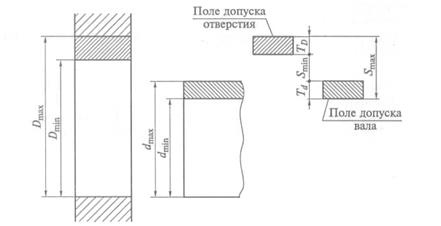

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относи- тельного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают три типа посадок: с зазором, с натягом и переходные посадки.

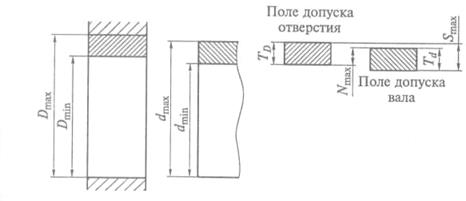

Посадки с зазором. Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала) (рис. 4).

Рис. 4. Схемы расположения полей допусков при посадках с зазором

Зазор S – положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Основными характеристиками посадки с зазором являются:

наименьший зазор Smin = Dmin – d max; наибольший зазор Smzx = Dmax – dmin; средний зазор

Sm =  ;

;

действительный зазор

SД= DД- dД;

допуск зазора Ts = Smax – Smin = (D max – dmin) – (Dmin – d max) =

= (D max – Dmin) + (d max – dmin) = TD + Td.

Посадки с натягом. Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под по- лем допуска вала) (рис.5).

Рис. 5. Схемы расположения полей допусков при посадках с натягом

Натяг N – положительная разность размеров вала и отверстия до сборки. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Основными характеристиками посадки с натягом являются:

наибольший натяг Nmax = d max – Dmin;

наименьший натяг Nmin= dmin – D max;

наименьший натяг Nmin= dmin – D max;

средний натяг Nm =

действительный натяг NД = dД – DД;

допуск натяга TN = Nmax – Nmin = (d max – Dmin) – (dmin – Dmax) =

= (d max – dmin) + (Dmax – Dmin) = Td + TD.

Переходные посадки. Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью) (рис. 6).

|

Рис. 6. Схемы расположения полей допусков при переходных посадках

Переходные посадки используют для неподвижных соединений в тех случаях, когда при эксплуатации необходимо проводить разборку и сборку, а также когда к центрированию деталей предъявляются повышенные требования.

Переходные посадки, как правило, требуют дополнительного закрепления сопрягаемых деталей, чтобы гарантировать неподвижность соединений (шпонки, штифты, шплинты и другие крепежные средства).

Основными характеристиками переходных посадок являются:

наибольший натяг Nmax = dmax – Dmin;

наибольший зазор Smax = Dmax – dmin = -Nmin;

средний натяг Nm =

средний натяг Nm =

или средний зазор

или средний зазор

Sm =

действительный натяг NД = dД – DД

или

действительный зазор SД= DД— dД;

допуск посадки (натяга) TN = Nmax + Smax = (dmax – Dmin) +

+ (Dmax – dmin) = (dmax – dmin) + (Dmax – Dmin) = Td + TD.