План лекции

1. Основные этапы формализации: концептуальная модель, формализованная схема, математическая модель. Задачи и содержание каждого этапа.

2. Пример описания процессов в экономической системе.

3. Проверка адекватности модели и объекта моделирования.

1. Основные этапы формализации: концептуальная модель, формализованная схема, математическая модель. Задачи и содержание каждого этапа.

Процесс построения математической модели представляет собой переход от некоторого реального объекта к формализованному, изучение которого возможно математическими средствами. Ясно, что при этом переходе нет возможности учесть все особенности реальной системы. Некоторые свойства объектов, явления неизбежно отбрасываются, не учитываются. При этом важно, чтобы модель схватывала основные характерные закономерности, оставляя в стороне второстепенные факторы. Закон Парето гласит, что в каждой группе, совокупности существует жизненно важное меньшинство и тривиальное большинство. Ничего действительно важного не происходит, пока не затронуто жизненно важное меньшинство. Перегрузка модели при ее построении второстепенными деталями может привести к тому, что действительно важные аспекты и взаимосвязи могут потонуть в их массе. Вот почему модель должна отражать только те аспекты системы, которые соответствуют задачам исследования. Это определяет творческий характер процесса построения модели.

Можно отметить характерные черты этого процесса:

- участие специалистов из разных областей знания;

- широкое использование различных аналогов и имеющегося опыта построения моделей;

- итеративный характер построения модели, связанного с многократными усовершенствованиями.

При формализации выделяют три этапа: построение концептуальной модели, формализованная схема и математическая модель. Кратко охарактеризуем их содержание.

Концептуальная модель. Модель составляется на основе предварительного изучения системы, включающего в себя наблюдение, фиксацию разнообразных характеристик, проведение экспериментов, изучение опыта исследования аналогичных систем. В результате этой предварительной работы формируется концептуальная модель системы.

Построение концептуальной модели включает следующие подэтапы:

• постановку задачи моделирования;

• определение требований к исходной информации и ее сбор;

• выдвижение гипотез и предположений;

• определение параметров и переменных модели;

• обоснование выбора показателей и критериев эффективности системы;

• структурный анализ процессов

• составление содержательного описания модели.

При постановке задачи моделирования дается четкая формулировка целей и задач исследования реальной системы, обосновывается необходимость машинного моделирования, выбирается методика решения задачи с учетом имеющихся ресурсов, определяется возможность разделения задачи на подзадачи.

При сборе необходимой исходной информации необходимо помнить, что именно от качества исходной информации об объекте моделирования зависит как адекватность модели, так и достоверность результатов моделирования.

Гипотезы при построении модели системы служат для заполнения «пробелов» в понимании задачи исследователем. Предположения дают возможность провести упрощение модели. В процессе работы с моделью системы возможно многократное возвращение к этому подэтапу в зависимости от полученных результатов моделирования и новой информации об объекте.

При определении параметров и переменных составляется перечень входных, выходных и управляющих переменных, а также внешних и внутренних параметров системы.

Выбранные показатели и критерии эффективности системы должны отражать цель функционирования системы и представлять собой функции переменных и параметров системы.

Разработка концептуальной модели завершается составлением содержательного описания, которое используется как основной документ, характеризующий результаты работы на первом этапе

Содержательное описание в словесной форме отображает объект, систему исследования и включает в себя сведения об элементах системы, иерархическую структуру системы, характер взаимодействия элементов системы и системы с окружающей средой, описание физической природы и количественных характеристик основных процессов, происходящих в системе.

Главной частью содержательного описания является постановка задачи, определение цели моделирования. В ней указывается предварительный перечень исходных величин и зависимостей, формулируются требования к их точности. В качестве дополнительного материала в содержательное описание включаются численные значения известных параметров и характеристик системы в виде таблиц и графиков.

Формализованная схема. Она является промежуточным звеном между содержательным описанием и математической моделью и строится в тех случаях, когда непосредственный переход от содержательного описания к модели сложен. Хотя форма представления материала в формализованной схеме может большей частью оставаться словесной, она должна давать строго формальное описание системы. Для этого вводится знакомая система (система символов), с помощью которой обозначаются структурные элементы моделирующей системы, процесса. Отношения и связи между элементами еще могут описываться словесно. Устанавливаются математические средства описания воздействий внешней среды. Дается точная математическая постановка задачи исследования с указанием окончательного перечня искомых величин и зависимостей. Абстрактность формализованной схемы существенно выше, чем содержательного описания.

Возможный недостаток сведений об объекте может быть восполнен проведением дополнительного исследования.

Математическая модель. Для построения математической модели все объекты, элементы системы представляются в знаковой форме. Соотношения между элементами преобразуются с помощью математических действий в аналитическую форму. Таким образом, строится полностью количественное описание. Разнообразные связи между величинами записывают в виде уравнений: алгебраических, дифференциальных, интегро-дифференциальных и т.п., логические условия выражают в виде неравенств. По возможности переводятся в аналитическую форму исходные таблицы и графики. Для этого применяются различные методы их аппроксимации.

Пример описания системы

Рассмотрим процесс производства подшипников роликового типа. Ставится задача определения оптимального промежутка времени между последовательными наладками оборудования.

Зависимость производственного процесса от этого фактора состоит в том, что для сокращения простоев, связанных с наладкой, и затрат на содержание бригад наладчиков, выгодно время между последовательными наладками оборудования увеличивать. Но если оборудование долго работает без наладки, растет доля бракованных подшипников. Увеличиваются потери рабочего времени и расход материалов.

Для надежных выводов требуется достаточно большое число экспериментов в цехе. Это нежелательно, так как отрицательно сказывается на производстве. В этих условиях естественно прибегнуть к имитационному моделированию.

Содержательное описание. Подшипник представляет собой устройство, содержащее наряду с другими деталями, ролики специального вида.

При сборке одного подшипника используется n роликов. Их число задано.

Основным фактором, определяющим качество подшипников, является однородность диаметров роликов. Из-за производственных погрешностей диаметры роликов имеют некоторый разброс. Подшипник считается годным, если разброс диаметров содержащихся в нем роликов не превосходит D (задано), в противном случае он считается бракованным.

В результате наблюдений установлено, что разброс диаметров увеличивается по мере увеличения продолжительности работы оборудования после очередной наладки. Для характеристики этой зависимости имеются статистические данные.

Интервал (0,Т) времени наблюдения был разбит на подинтервалы (0,t1), (t1,t2)... (tp-1,tp). Ролики, изготовленные в течение каждого из них, разбивались на группы по диаметрам (d1, d2),(d2, d3).. (dr1, dr). Определялось количество попаданий в каждую группу hij. Полученные результаты представлены в таблице 4.1.

Таблица 4.1

| Интервалы | Диаметры | |||

| d1-d2 | d2 - d3 | dr-1- dr | ||

| 0 - t1 | h11 | h12 | … | h1,r-1 |

| t1- t2 | h21 | h22 | … | h2,r-1 |

| … | … | |||

| t1- t2 | hp1 | hp2 | … | hp,r-1 |

Здесь hij - количество роликов, изготовленных в период (ti-1,ti), диаметры которых находятся в пределах (dj,dj+1).

Требуется дать математическую формулировку задачи о зависимости доли бракованных подшипников от длительности интервалов времени между последовательными наладками оборудования. Подготовить задачу для решения на компьютере, выполнить решение и дать интерпретацию полученных результатов.

Формализованная схема. Набор диаметров изготовленных роликов x1, x2... будем рассматривать как совокупность значений случайной величины X.

Для сборки очередного подшипника рассматривается случайная выборка (x1, x2,... xn) из n значений X. В этой выборке имеется наибольшее xmax = max(x1, x2,.., xn) и наименьшее значение xmin= min(x1, x2, xn).

Разность u = xmax - xmin назовем размахом выборки. Если u £D, то подшипник считается годным, а в противном случае бракованным.

Пусть за некоторое время изготовлено М подшипников, из которых m оказались годными, а (M -m) - бракованными. Тогда p = m / M – доля годных подшипников, q = (1 – m) / M - доля бракованных подшипников.

Теперь можно дать окончательное математическое описание случайной величины Х, задав закон ее распределения. Оказывается, что сведений, имеющихся в содержательном описании, недостаточно. Можно предполагать два варианта организации производственного процесса:

1. Изготовленные подшипники сразу идут на сборку. (Процессы обработки и сборки синхронизированы). В этом случае Х надо рассматривать как случайную величину, зависящую от времени. Минимальная информация для описания такой случайной функции - это среднее значение m(t)=M[X(t)] и корреляционная функция К(t1,t2)=M[X(t1) - m(t1)) (X(t2) - m(t2))]. Оценить K(t1,t2) по имеющейся таблице нельзя. Для ее вычисления нужно знать частоту совместного события

di £ X(ti) £ di+1; dj £ X(t2) £ dj+1

Таким образом, в этом случае необходимо дополнительное изучение процесса с целью получения этих данных.

2. Изготовленные орлики идут на склад. Для сборки берутся ролики со склада. В этом случае естественно считать, что при образовании случайной выборки в нее могут попасть ролики, изготовленные в любое время в пределах от 0 до Т (Т - интервал времени между наладками оборудования). Таким образом, в этом случае Х представляет собой обычную случайную величину, распределение которой зависит от периода Т.

Имеющихся в описании статистических данных достаточно для оценки этого закона распределения, но их необходимо переупорядочить. Нам нужно знать распределение диаметров для различных Т, т.е. для интервалов времени (0, t1), (0, t2)... (0, tp). Для каждого такого промежутка нужно оценить частоту Hij попадания диаметра в промежуток(dj-1, dj). Для их вычисления необходимо просуммировать числа в таблице 5.1. Переупорядоченная таблица принимает вид таблицы 4.2.

Таблица 4.2

| Интервалы | Диаметры | |||

| d1-d2 | d2 – d3 | dr-1- dr | ||

| 0 – t1 | H11 | H12 | … | H1,r-1 |

| 0- t2 | H21 | H22 | … | H2,r-1 |

| … | … | |||

| 0- tp | Hp1 | Hp2 | … | Hp,r-1 |

Предположим, что реальный процесс описывается второй схемой. Тогда по данным этой таблицы можно построить приближенное описание случайной величины Х - диаметр выбранного наудачу ролика, в предположении, что промежуток времени между наладками равен Т.

Для этого строится гистограмма Х: для каждого значения Т = ti определяется общее количество изготовленных роликов  Определяются частоты Hij /Hi и величины

Определяются частоты Hij /Hi и величины

,

,

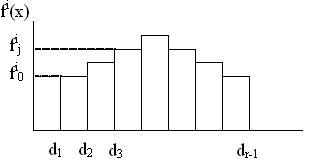

используемые для построения гистограммы. Тогда в качестве плотности вероятности случайной величины Х можно приближенно выбрать эту гистограмму (рисунок 4.1)

Рисунок 4.1 - Гистограмма случайной величины Х

Математическая модель. Хт - случайная величина, распределение которой зависит от параметра Т. Плотность вероятности Хт для Т = ti (i =1,2,...,r) задается величиной

; (x1, x2,..., xn) - случайная выборка n значений Хт., xmax = max (x1, x2,..., xn), xmin = min (x1, x2,..., xn),

; (x1, x2,..., xn) - случайная выборка n значений Хт., xmax = max (x1, x2,..., xn), xmin = min (x1, x2,..., xn),

u = xmax - xmin

При данном Т рассматривается Мт - выборок и подсчитывается

; q(T) = 1 - mт / Mт

; q(T) = 1 - mт / Mт

Т - изменяется от 0 до Т с шагом  .

.

Алгоритм моделирования. Схема алгоритма моделирования, построенного в соответствии с математической моделью, имеет вид, показанный на рисунке 4.2.

┌───> 1. Tk=Tk-1+Dt

│ 2. если T<=Tk нет ---> Выдача результата ----> конец.

│ если да ----> fi (x)

│┌>┌> 3. проверка k < n, если нет ──────┐

││ │ если да ----> k=k+1 │

││ └─ 4. Формирование Xk │

││ 5. ny=ny+1 <─────────────────┘

││ 6. k=0

││ 7. Определение Xmax

││ 8. Определение Xmin

││ 9. U= Xmax - Xmin

││ 10. Проверка U £ D

││ если да ---> my =1

││ если нет --->my=0

││ 11. m Т + my

││ 12. Проверка ny < MТ

│└─────── если да

│ если нет

│ 13. q=1-(mТ/MТ) ────┐

└─────────────────┘

Рис. 4.2 - Схема алгоритма моделирования процесса производства

подшипников роликового типа