Центральный процесс биотехнологического производства — биосинтез в ферментере принято характеризовать с использованием разных критериев.

Наиболее часто он дифференцируется по принципу организации материальных потоков на периодический, полупериодический (или регулируемый), непрерывный, отъемно-доливной, многоциклический.

По характеру культивирования продуцента процесс биосинтеза подразделяется на поверхностную и глубинную ферментации. По типу целевого продукта в биосинтезе выделяют биомассу, высокомолекулярное индивидуальное вещество (ферменты и т.п.), низкомолекулярные первичный и вторичный метаболиты. Периодический процесс достаточно прост и довольно часто употребляем. Однако его нельзя считать оптимальным

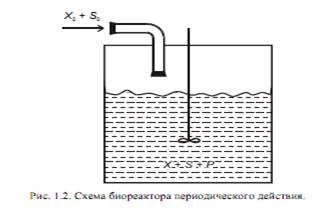

При периодическом способе культивирования ферментер заполняется исходной питательной средой и инокулятом микроорганизмов (Х0 + S0 на рис. 1.2). После этого включаются все элементы обвязки ферментера и совершается полный цикл ферментации.

В течение определенного периода времени в аппарате происходит взаимодействие микроорганизмов и субстрат сопровождающееся образованием в культуре продукта (Х + S → P).

Биохимические превращения в этом аппарате продолжаются от десятков часов до нескольких суток. Регуляция условий внутри ферментера – важнейшая задача периодического культивирования микроорганизмов. В ходе периодической ферментации выращиваемая культура проходит ряд последовательных стадий: лаг-фазу, экспоненциальную, замедления роста, стационарную и отмирания. При этом происходят существенные изменения физиологического состояния биообъекта, а также ряда параметров среды. Целевые продукты образуются в экспоненциальной (первичные метаболиты – ферменты, аминокислоты, витамины) и стационарной (вторичные метаболиты – антибиотики) фазах, поэтому в зависимости от целей биотехнологического процесса в современных промышленных процессах применяют принцип дифференцированных режимов культивирования.

Периодически ферментер опорожняют культуральная жидкость (вместе с мицелием) сливается и направляется в цех химической очистки для выделения целевого продукта., производят выделение и очистку продукта, и начинается новый цикл.

Таким образом, какой-либо коррекции условий биосинтеза во время ферментационного цикла не выполняется: нет ни постоянного поддержания оптимального соотношения источников углерода, азота, фосфора, ни добавления в нужный момент предшественников целевого продукта, ни сохранения оптимального значения рН и т.п. Все это сказывается на продуктивности ферментации. Выход целевого продукта снижается.

Полупериодический (регулируемый) процесс по сравнению с периодическим более прогрессивен. Улучшаются рост продуцента и биосинтез целевого продукта, появляется возможность коррекции процесса при его отклонениях от оптимальных условий.

Непрерывный процесс ферментации заключается в том, что из ферментера непрерывно отбирают небольшие порции культу-ральной жидкости и одновременно в него же вносят такой же объем питательной среды. Система оказывается проточной. Использование непрерывного процесса целесообразно, например, в том случае, если целевым продуктом является непосредственно сама биомасса выращиваемого микроорганизма.

Непрерывный процесс культивирования микроорганизмов обладает существенными преимуществами перед периодическим.

Непрерывная ферментация осуществляется в условиях установившегося режима, когда микробная популяция и ее продукты наиболее однородны. Применение непрерывных процессов ферментации создает условия для эффективного регулирования и управления процессами биосинтеза. Непрерывный процесс может быть гомогенным и гетерогенным.

При гомогенном непрерывном процессе в ферментере все параметры (концентрация питательных веществ, скорость роста микроорганизмов) постоянны во времени. При гомогенно непрерывном процессе можно создать условия, соответствующие определенной точке кривой роста культуры, выращиваемой периодическим способом.

При гетерогенном непрерывном процессе несколько аппаратов соединяются в батареи. При этом в каждом ферментере поддерживаются постоянные условия культивирования, отличные от условий в другом ферментере.

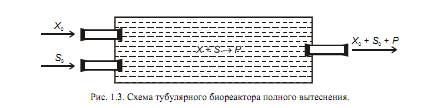

Метод проточного культивирования может быть организован как процесс полного вытеснения и как процесс полного смешения.

В первом случае сосуд для выращивания микроорганизмов представляет собой трубку, в которую подается питательная среда и посевной материал и из которой вытекает культура. Перемешивание не производится. Этот процесс применим для культивирования анаэробных микроорганизмов. Когда среда и посевной материал поступают в ферментер, клетки находятся в начале своего развития. По ходу трубки происходит развитие культуры и на выходе клетки находятся в стационарной фазе развития (то есть кривая роста реализуется не во времени, а в пространстве). При быстром протоке среды условия близки к условиям экспоненциальной фазы роста, при медленном — стационарной.

В установившемся равновесии удельная скорость роста культуры равна скорости протока среды. Аналогичная ситуация складывается в батарее проточных ферментеров.

В процессе полного смешения рост культуры происходит в емкости ферментера при интенсивном перемешивании и аэрации.

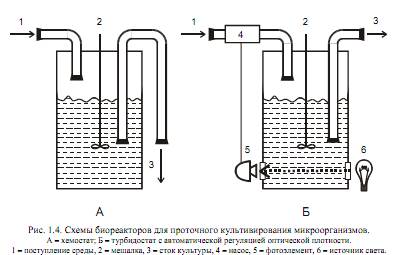

Применение таких систем ферментации позволяет эффективно управлять отдельными стадиями, а также всем биотехнологическим процессом и стабилизировать продуцент в практически любом, требуемом экспериментатору или биотехнологу состоянии. Управление подобными установками осуществляется двумя способами (рис. 1.4)

Турбидостатный способ базируется на измерении мутности выходящего потока. Измерение мутности микробной суспензии, вызванное ростом клеток, является мерой скорости роста, с которой микроорганизмы выходят из биореактора. Это позволяет регулировать скорость поступления в ферментер свежей питательной среды.

Второй метод контроля, – хемостатный, проще. Управление процессом в хемостате осуществляется измерением не выходящего, а входящего потока. При этом концентрацию одного из компонентов питательной среды (углерод, кислород, азот), поступающего в ферментер, устанавливают на таком уровне, при котором другие питательные компоненты находятся в избытке, то есть лимитирующая концентрация задающегося биогенного элемента ограничивает скорость размножения клеток в культуре.

Обеспечение процесса ферментации, с точки зрения инженерной реализации, сводится к дозированному поступлению в ферментер потоков (инокулята, воздуха (или газовых смесей), питательных биогенов, пеногасителей) и отвода из него тепла, отработанного воздуха, культуральной жидкости, а также измерению и стабилизации основных параметров процесса на уровне, требуемом для оптимального развития продуцента и образования целевого продукта.

В ходе ферментации образуются сложные смеси, содержащие клетки, внеклеточные метаболиты, остаточные концентрации исходного субстрата. При этом целевые продукты, как правило, находятся в этой смеси в небольших концентрациях, а многие из них легко разрушаются. Все это накладывает существенные ограничения на методы выделения и сушки биологических препаратов.

В открытых системах клетки постоянно вымываются вытекающей жидкостью со скоростью образования в системе новых клеток; в этих условиях легко достигается их устойчивая концентрация.

В замкнутых системах клетки в какой-то мере задерживаются в системе, и их количество все возрастает. В этих условиях одни лимитирующие факторы сменяют другие, наконец, большая часть клеток отмирает, и такая система не в состоянии достигнуть установившегося динамического равновесия.

Замкнутые системы менее пригодны, чем открытые для точного регулирования всех условий культивирования.

Многоциклические процессы в основном напоминают периодические, но при выгрузке в аппарате оставляется часть ферментационной жидкости, которая служит засевным материалом для следующей ферментации, и только после этого добавляется свежая среда. Такая методика позволяет обходится без свежего засевного материала.

В отъемно - доливных процессах ферментация между разгрузкой и загрузкой аппарата протекает как периодическая, но после некоторого времени, определяемого по состоянию процесса часть ферментационной среды выгружают и добавляют свежую. В сравнении с многоциклическим процессом количество отбираемой жидкости здесь меньше, но и интервалы между отборами меньше, а количество отборов больше. При таких частых отборах и добавлениях среды процесс протекает по другому, чем в строго периодическом процессе. Имеет лучшие характеристики и обеспечивает экономию в затратах на посевной материал.

В периодическом процессе с подпиткой субстрата часть среды загружается в начале ферментации, а другая часть добавляется непрерывно по мере протекания процесса. Естественным завершением процесса является переполнение аппарата, поэтому необходимо переходить на строго периодический процесс с максимальным объемом среды и быстро завершать его.

Полунепрерывные процессы с подпиткой субстрата являются сочетанием отъемно-доливных и подпиточных. В рассмотренном процессе с подпиткой после достижения определенного состояния происходит отбор части ферментационной жидкости из аппарата, а затем постепенное добавление субстрата до нового заполнения аппарата. В результате удается снять с одного аппарата во много раз больше культуральной жидкости, да и процесс при этом протекает значительно интенсивнее.

По характеру культивирования продуцента в питательной среде выделяют поверхностную и глубинную ферментацию. Необходимо подчеркнуть, что большинство биообъектов, используемых в качестве продуцентов биотехнологических продуктов, являются аэробами.

При поверхностной ферментации биообъект растет только на поверхности жидкой питательной среды. Хотя целевой продукт (если он водорастворим) распределяется по всему объему среды, биомасса его продуцента располагается лишь в виде поверхностной пленки в любого рода емкостях: колбах, включая так называемые микробиологические матрацы, бутылях и, наконец, даже в ферментере при условии, что не работают мешалка и барботажное устройство, т. е. нет ни массообмена, ни аэрации. Биомассы оказывается очень мало и, соответственно, мало целевого продукта.

При глубинной ферментации, несмотря на различия конструкций ферментеров, клетки продуцента вследствие работы мешалки или турбинного перемешивания и пропускания под давлением воздуха через всю толщу среды «работают» во всем объеме питательной среды. Это делает процесс высокоэкономичным. В ферментере создаются условия для накопления большого количества активно функционирующей биомассы продуцента и, соответственно, целевого продукта.

Ферментационные процессы могут, наконец, быть дифференцированы в технологическом отношении и по типу целевого продукта.

Целевым продуктом может быть биомасса; индивидуальное высокомолекулярное вещество (как правило, это фермент — конститутивный или индуцибельный); низкомолекулярный метаболит. Метаболит, в свою очередь, может являться первичным или вторичным.

Необходимость в индукторах и предшественниках, а также время их внесения в среду зависят от целевого продукта. Поскольку биосинтез вторичных метаболитов характерен для определенных стадий развития культуры продуцента и стимулируется в так называемых стрессовых ситуациях, например, при обеднении среды источниками углерода, азота, фосфора, внесение индукторов и предшественников обязательно в том случае, когда целью ферментационного процесса является именно вторичный метаболит.

Кривая накопления биомассы обычно совпадает с кривой накопления первичных метаболитов и не совпадает с кривой накопления метаболитов вторичных. В частности это относится к таким вторичным метаболитам, как антибиотики, которые наиболее быстро накапливаются в среде именно тогда, когда биомасса почти не возрастает.

Контроль за производством осуществляется путем отбора проб поведения соответствующих анализов, а также при помощи контрольно-измерительных приборов. Основные этапы контроля:

Анализ сырья и вспомогательных материалов, поступающих на завод, для определения их соответствия требованиям стандартов и сопроводительной документации.

Проверка исправности, надежности, герметичности и других показателей оборудования перед началом технологического процесса и в течение всего процесса.

В течение всего процесса ведут постоянное наблюдение за поддержанием оптимальных параметров — рН, О2, пенообразования и т. п.

В значительной степени эффективность микробиологического производства зависит от постановки микробиологического контроля. Контролируется музейная культура микроорганизма-продуцента, посевной материал, питательные среды, воздух, культуральная жидкость, а также готовая продукция.

Контроль и управление процессом ферментации осуществляется с помощью дозаторов, титраторов, различных блоков управления. Во время производственного процесса снимаются показания температуры ферментации в средней зоне (0С), температуры в нижней зоне ферментера (0С), расхода воздуха (в м3/ч), давления (в атм), кислотности среды (в единицах рН), уровня культуральной жидкости, охлаждения. Управление современными процессами полностью автоматизировано. Параллельно ведется отбор проб для проведения лабораторного контроля состояния культуры и накопления метаболитов.

Одним из основных показателей, характеризующих адекватность процесса ферментации служит скорость роста продуцента.Скорость роста (увеличение биомассы) организмов с бинарным делением (большинство микроорганизмов относится к такому типу размножения) в периодической культуре будет пропорциональна концентрации микробной массы.

Ферментационные процессы имеют многосторонние и сложные механизмы превращений как со стороны субстрата, среды, так и биомассы микроорганизмов, и эти изменения необходимо контролировать для получения целевых продуктов и регулирования процесса

Обычно состояние процесса характеризуется следующими основными параметрами:

· концентрация биомассы микроорганизмов X;

· концентрация питательной среды - субстрата (его основного компонента) S;

· концентрация продукта Р.

Все эти концентрации приведены к единице объема среды.

Продуктивность процесса характеризуется количеством продукта получаемого на единицу объема биореактора (ферментера) в единицу времени. Продуктивность зависит от многих факторов: активности продуцента, коэффициента выхода продукта на единицу потребленного продукта, количества активной биомассы в ферментере и др.

Динамика урожая и скорости образования целевого продукта зависят от параметров как самого ферментера (объем, скорость протока культуральной жидкости и др.), так и состояния культуры продуцента (поддержание активного штамма, т.к. существует гетерогенность популяций и менее активные штаммы, как правило, вытесняют штаммы-продуценты). Для подержания активного продуцента обычно используют добавку в среду селективного фактора (если это возможно) или параметрами управления (температура, рН,).

Выход продукта или экономический коэффициент – основной показатель эффективности биотехнологического процесса. Он определяется как количество продукта, получаемого из данного количества субстрата.Данный коэффициент выражает эффективность использования субстрата для получения целевого продукта, что позволяет определить себестоимость конечного продукта. Этот коэффициент имеет четкий физический смысл, характеризующий степень перехода энергии, заключенной в субстрате, в продукт.

Одна из главных задач службы микробиологического контроля — поддержание в активном состоянии производственного штамма. В процессе неоднократных пересевов микроорганизмов, а также длительного воздействия условий культивирования с течением времени могут возникнуть спонтанные мутации, которые приводят к снижению продуктивности культуры. В связи с этим периодически (не менее 2 раз в год) проводят рассев производственного штамма микроорганизмов и отбор наиболее продуктивных для дальнейшей работы.

При выделении и очистке целевого продукта существенные различия между биотехнологическим и химико-технологическим производствами обнаруживаются лишь на начальном этапе работы. Это обусловлено специфической особенностью биотехнологического процесса — необходимостью разделения целевого продукта и биомассы (рабочий термин «мицелий»).

Если целевой продукт растворим в воде, то при сливе он оказывается в культуральной жидкости. Мицелий может быть отделен фильтрацией с использованием разных приемов (в фильтр-прессах и т.д.), сепарированием.

Если целевой продукт накапливается в мицелии, то твердая и жидкая фаза разделяются, после чего целевой продукт экстрагируется из мицелия. Для лучшего выделения мицелия из культуральной жидкости (при наличии в ней целевого продукта) иногда прибегают к его предварительной коагуляции, в результате которой облегчается отделение мицелия