Лекция 13.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫСВАРКИ ДАВЛЕНИЕМ (ПРОДОЛЖЕНИЕ)

13.1. Холодная сварка

Холодная сварка – это сварка давлением за счет значительной пластической деформации заготовок без внешнего нагрева соединяемых частей. Сварка производится при нормальных и даже отрицательных температурах заготовок.

Сущность способа – в сближении свариваемых поверхностей до образования межатомных связей при приложении больших удельных давлений (от 100 до 1000 Мн/м2). В результате возникает совместная пластическая деформация, а также разрыв и выдавливание из зоны сварки пленок окислов. Перед сваркой поверхности заготовок тщательно очищают и от адсорбированных жировых пленок. Свариваемые материалы должны обладать высокими пластическими свойствами при комнатной температуре (алюминий и его сплавы, сплавы кадмия, свинца, меди, никеля, золота, серебра цинка).

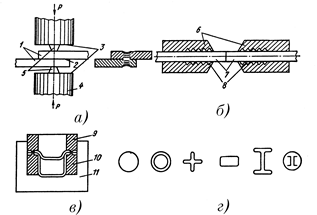

Холодной сваркой выполняют точечные, шовные и стыковые соединения. На рис. 13.1. показаны принципиальные схемы точечной, стыковой и контурной холодной сварки.

При точечной холодной сварке (рис. 13, а) заготовки с тщательно зачищенной поверхностью помещают между двумя пуансонами, имеющими выступы. При сжатии пуансонов с усилием Р выступы вдавливаются в заготовки по всей их высоте до тех пор, пока опорные поверхности пуансонов не упрутся в наружные поверхности заготовок (высота выступов несколько меньше толщины свариваемых заготовок). Форма сварной «точки» соответствует сечению выступа пуансона. Соединение заготовок – нахлестное.

При стыковой холодной сварке свариваемые заготовки (рис. 13, б) закрпеляют в зажимах 6. При осадке правый и левый зажимы сближаются до соприкосновения, а острые края зажимов срубают деформационную часть заготовок (грат). При этом деформируемый металл заготовок заполняет объем насечек, которые предотвращают смещение заготовок в зажимах при деформации.

При контурной сварке (рис. 13. в) заготовки сваривают в специальной технологической оснастке, обеспечивающей строгую центровку пуансонов. Имеется также и холодная шовная сварка с помощью специальных роликов.

Холодной сваркой свариваются заготовки толщиной от 0,2 до 15 мм.

Высокопрочные металлы и сплавы холодной сваркой не сваривают.

При холодной сварке необходимо тщательно зачищать свариваемые поверхности. Наилучшие результаты дает механическая очистка (вращающейся стальной щеткой). Иногда поверхности небольших деталей перед сваркой подвергают никелированию, анодированию.

Область применения холодной сварки: электротехника, приборостроение, радиотехника, бытовые изделия.

Достоинства способа: отсутствие нагрева и небольшой расход энергии на сварку; возможна сварка разнородных материалов; незначительные изменения свойсв металла в зоне сварки; высокая производительность; возможность автоматизации процесса; гигиеничность процесса.

Недостатки: ограниченная номенклатура свариваемых материалов; ограниченная толщина свариваемых заготовок (до 15 мм); высокая стоимость технологического (пресссового) оборудования; необходимость в тщательной подготовке в индивидуальном и мелкосерийном производстве.

Термокомпрессионная сварка

Это – разновидность холодной сварки, при которой заготовки подогревают до температуры образования эвтектики соединяемых материалов, а затем их деформируют за счет внешнего давления. Более правильно – это микросварка давлением с подогревом.

Заготовки сваривают за счет направленной пластической деформации, как и при холодной сварке. Как правило, сварку производят в атмосфере защитных газов (аргон, смесь аргона с азотом и др.).

Область применения: монтаж полупроводниковых микроприборов и интегральных схем. Сваривают высокоэлектропроводные материалы с электропроводными тонкими пленками, напыленными на диэлектрические подложки; золотые, алюминиевые и медные проводники диаметром от 0,01 до 0,15 мм. Для сварки используют монтажные подогреваемые столики, либо нагреваемый монтажный инструмент.

Область применения крайне ограниченна.

Сварка трением

Сварка трением впервые была предложена и осуществлена в СССР в 1956 г. инженером А.И.Чудиковым. При этом способе используют давление и кратковременный нагрев свариваемых поверхностей. Сварка трением происходит в твердом состоянии при взаимном скольжении двух заготовок, сжатых внешней силой Р. В результате нагрева за счет трения и сжатия возникает совместная пластическая деформация и образование металлических связей между поверхностями заготовок, то есть сварка. Окисные и жировые пленки, а также неровности поверхностей при этом – разрушаются и удаляются.

Технологические параметры процесса: скорость взаимного движения, время нагрква, удельное давление при сжатии и осадке.

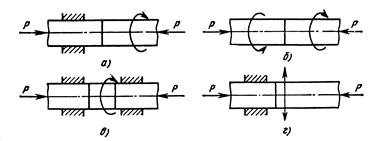

Известны четыре принципиальные схемы процесса (рис. 13.2.).

Свариваемые материалы: одинаковые и разные по химсоставу стали, однородные и разнородные цветные металлы и сплавы (медь со сталью, медь с алюминием).

Примеры изделий – режущий инструмент (сверла, фрезы), валы, штоки с поршнями, пуансоны. Основные типы сварных соединений показаны на рис. 13.3.

Главная проблема способа – мгновенная остановка разогретых заготовок, после чего производится их осадка. Первые опыты по сварке трением производились на токарных станках. В настоящее время в промышленности используют специальное технологическое оборудование, позволяющее производить быстрый запуск и мгновенную остановку шпинделя.

Основные операции процесса сварки: вращение, притирка, нагрев, торможение, осадка (проковка). Скорость взаимного перемещения – 2,6–3 м/с. Диаметр заготовок – от 20 до 120 мм, площадь сечения – до 8000 мм2. При сварке цилиндрических заготовок с листом или массивоной заготовкой вокруг зоны сварки протачивают неглубокую канавку – ловушку для грата.

Область применения способа: станкостроение, ядерная энергетика, инструментальное производство, автотракторное машиностроение и даже космос.

Достоинства способа: высокая производительность (до 60–150 циклов в час); высокое качество сварных соединений; возможность сварки разнородных материалов; не требуется дополнительных сварочных материалов; снижение затрат энергии в 5–10 раз по сравнению с контактной стыковой сваркой; допускается невысокое качество свариваемых поверхностей (коррозия, грязь, масло, непараллельность до 5–7°).

Недостатки: необходимость в последующей механообработке для удаления грата; высокая стоимость технологического оборудования; ограниченная номенклатура заготовок; необходимость в мгновенной остановке заготовок; ограничения по сечению заготовок (до 8000мм2); необходимость в последующем отжиге при сварке среднеуглеродистых и разнородных сталей.

Ультрозвуковая сварка

При этом способе используется давление и нагрев за счет взаимного трения свариваемых поверхностей. Силы трения возникают в результате воздействия на заготовки, сжатые внешней силой Р, механических колебаний с ультразвуковой частотой (15–80 кГц). Температура заготовок в месте контакта достигает 0,3–0,4 от температуры кристаллизации сплава.

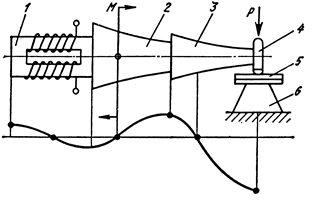

Для получения механических колебаний высокой частоты используют магнитострикционный эффект, который заключается в изменении размеров некоторых материалов (металл, сплавы, керамика) под действием переменного электромагнитного поля. Для усиления этого эффекта используют волноводы суживающиейся формы (рис. 13.4.). Нормальная сжимающая сила Р создается моментом М в узле колебаний. Амплитуда колебаний наконечника рабочего инструмента – 0,001–0,003 мм.

В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. Одновременно тонкие поверхностные слои металла нагреваются, металл обретает пластичность и под действием сжимающегося усилия Р деформируется. При сближении поверхностей между ними возникает межатомное взаимодействие и формируется точка сварки. Температура нагрева заготовок относительно невысокая (при сварке меди до 600° С, при сварке алюминия 200–300° С).

Способы соединения заготовок – точечные и шовные соединения внахлестку, а также по контуру. Толщина заготовок – от 0,001 до 1 мм. Возможно сваривать однородные и разнородные металлы (сталь с медью, алюминий с медью, цинк с оловом).

Область применения – радиоэлектроника, точное машиностроение, приборостроение и др.

Колебательные сварочные системы бывают с продольным (горизонтальным) и вертикальными колебаниями. Последние применяют для сварки пластмасс.

Достоинства процесса: возможность сварки особо тонкостенных заготовок (до 0,001 мм); пониженные требования к чистоте свариваемых поверхностей; исключительно минимальная зона термического влияния; небольшая мощность сварочного оборудования; возможность приваривать заготовки к деталям, имеющих покрытия (хром, никель, цинк); возможность сварки разнородных металлов; высокая прочность сварных соединений; гигиеничность процесса; возможность получения многослойных изделий.

Недостатки: ограничение заготовок по толщине (до 1 мм); высокая сложность и стоимость сварочного оборудования; возможность сварки только нахлесточных и стыковых соединений; ограниченная номенклатура сварных изделий.

Диффузионная сварка в вакууме

Это – сварка давлением с длительным нагревом в вакууме. При диффузионной сварке соединение заготовок достигается в результате взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии. Температура нагрева примерно равна температуре рекристаллизации более легкоплавкого из свариваемых материалов (для стали – 1000–1100° С).

Способ нагрева заготовок – индукционный, проходящим током (ток сопротивления), электронно-лучевой, в расплаве солей, электроспиралями. Контакт заготовок возможен и через прослойки (фольга, порошок). Время сварки 5–20 мин, величина разрежения – (133·10-3–133·10-5) Н/м2.

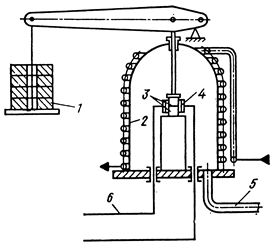

Поверхности заготовок перед сваркой тщательно зачищают. Схема способа представлена на рис. 13.5.

Сжимающее усилие должно быть ниже предела текучести свариваемого металла и составляет от 7 до 20 МН/м2. Время сварки определяется родом свариваемых металлов, размерами и конфигурацией заготовок. Нагрев заготовок по сечению должен быть крайне равномерным. Перед сваркой поверхности очищают от окислов и загрязнений, масляные пленки – испаряются при нагреве в вакууме.

При сварке чистых и однородных материалов (сталь со сталью, алюминий с алюминием) граница раздела отсутствует. При сварке разнородных материалов (при ограниченной взаимной растворимости) на границе раздела образуется хрупкая интерметаллическая прослойка, снижающая прочность соединения. В этом случае применяют промежуточные прокладки из специально подобранного материала. При этом удается сварить сталь с алюминием, сталь с чугуном, платину с титаном и т.п.

Область применения способа: радиоэлектроника, приборостроение, текстильное машиностроение, судостроение, инструментальное производство, в вакуумных приборах и др. Различные установки применяют в единичном, серийном и массовом производстве.

Достоинства способа: отсутствие электродов, припаев и флюсов; возможность сварки разнородных материалов; практическое сохранение свойств свариваемых материалов; возможность получения многослойных заготовок; возможность сварки заготовок по сложным поверхностям; возможность получения прецизионных соединений без последующей механообработки; отсутствие шлака, грата и окалины.

Недостатки: образование хрупкой прослойки при сварке металлов, не обладающих взаимной растворимостью; высокая стоимость технологической оснастки и оборудования; низкая производительность (длительность технологического цикла); высокие требования к качеству контактных поверхностей (Rа<1,25 mкм); затруднительность контроля качества сварки.

Сварка взрывом

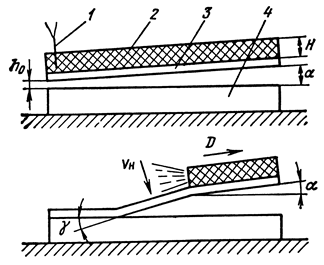

Сварку взрывом можно отнести к сварке давлением с оплавлением при кратковременном нагреве на воздухе. Соединение заготовок осуществляется в результате соударения быстро движущихся заготовок под действием взрыва. Способ основан на использовании направленного (кумулятивного) взрыва. Принципиальная схема сварки представлена на рис. 13.6. Свариваемые заготовки располагают под некоторым углом a друг к другу и слегка раздвигают на расстояние ho. Нижняя заготовка – неподвижна и служит основанием. На верхнюю заготовку накладывают взрывчатое вещество, у торца метаемой (верхней) заготовки устанавливают детонатор. Нижняя заготовка устанавливается на жесткой массивной опоре. При срабатывании детонатора взрывчатое вещество взрывается. Под действием ударной волны верхняя пластина метается со скоростью порядка 1000 м/с на поверхность неподвижной пластины. Давление ударной волны – 10–20 ГПа. В месте соударения метаемой пластины с основанием образуется угол g, который перемещается вдоль соединяемых поверхностей. При соударении из вершины угла выдуваются тонкие поверхностные слои материала заготовок, окисные пленки и загрязнения. Соударение пластин вызывает деформацию металла и его «течение» в поверхнсоитных слоях. Поверхность заготовок сближаются до межатомных расстояний и происходит их сварка. Длительность процесса сварки – несколько микросекунд. Прочность сварных соединений – выше прочности соединяемых материалов благодаря упрочнению тонких слоев металла вдоль поверхности сварки.

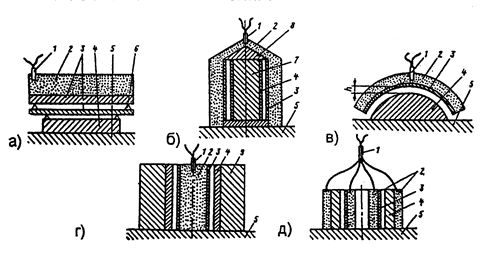

Сфера применения способа: получение биметаллических изделий, плакирование поверхностей заготовок сплавами с особыми физическими и химическими свойствами; сварка разнородных материалов, сочетание сварки взрыва со штамповкой и ковкой (оборонная промышленность, авиа- и ракетостроение и др.). Другие схемы сварки взрывом приведены на рис. 13.7.

Примеры изделий: плакирование лопастей гидротурбин (алюминий – сталь, сталь – титан), труб и цилиндров. Сварку взрывом производят на специальных полигонах (Орско-Халиловский и Кузнецкий металлургический комбинаты), а также в специальных бетонных и металлических камерах диаметром от 0,5 до 10 м. Масса заряда может достигать 50 кг. Материалы взрывчатых веществ – аммонит, селитра аммиачная, игданит и др.

Подготовка материалов для сварки взрывом включает: удаление масляных пленок, ржавчины, окалины травлением и обезжириванием, контроль качества. Исходные материалы не должны иметь внутренних дефектов (пор, трещин).

Достоинства процесса: возможность получения крупногабаритных биметаллических изделий (площадь до 50 м2, толщина – до 450 мм, масса до 40 т), в том числе – с особыми физико-химическими свойствами; высокое качество сварных соединений.

Недостатки: неизученность технологического процесса и его закрытость; высокая стоимость технологических полигонов и камер; низкая производительность (длительность технологического цикла); высокая опасность проведения взрывных работ; сложность автоматизации технологического процесса; необходимость в рабочих высшей квалификации; образование трещин при сварке малопластичных материалов.

|

Рис. 13.1. Принципиальная схема холодной сварки: а – точечная, б – стыковая,

в – контурная, г – формы сварной точки (1 – заготовки, 2 – поверхность сварки,

3,4 – пуансоны, 5 – выступы, 6 – зажимы, 7 – заготовки, 8 – насечка, 9,10 – пуансоны,

11 – корпус оснастки)

|

Рис. 13.2. Принципиальная схема сварки трением: а – вращение одной заготовки,

б – вращение обеих заготовок, в – вращение свтавки, г – возвратно-поступательное

движение одной из заготовок

|

Рис. 13.3. Типы сварных соединений при сварке трением: а – стержней встык,

б – труб встык, в – стержень с трубой встык, г – стержень с листом, д – труба с листом,

е – стержень с деталью

|

Рис. 13.4. Принципиальная схема ультрозвуковой сварки:

1 – двигатель магнитострикционного преобразования, 2 – трансформатор продольных

упругих колебаний, 3 – рабочий инструмент, 4 – наконечник, 5 – свариваемые заготовки,

6 – опора

|

Рис. 13.5. Принципиальная схема диффузионной сварки в вакууме:

1 – груз (сжимающее усилие, 2 – вакуумная водоохлаждаемая камера, 3 – свариваемые заготовки, 4 – индуктор, 5 – к вакуумному насосу, 6 – к высокочастотному генератору

|

Рис. 13.6. Принципиальная схема сварки взрывом:

1 – детонатор, 2 – взрывчатое вещество, 3 – верхняя (метаемая) заготовка,

4 – нижняя заготовка

|

Рис. 13.7. Технологические схемы сварки взрывом: а – параллельная для плоских изделий, б – плакирование труб, в – эквидистантная, г – плакирование труб изнутри,

д – плакирование с противозарядом (1 – детонатор, 2 – взрывчатое вещество,

3 – метаемый элемент, 4 – неподвижный элемент, 5 – опора, 6 – установочный элемент,

7 – стержень, 8 – корпус, 9 – матрица)