Лекция 4.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЛИТЬЯ

В ПЕСЧАНО-ГЛИНИСТУЮ ФОРМУ

Основная масса (до 90%) фасонных отливок из черных и цветных сплавов в машиностроении изготавливают в разовых песчано-глинистых формах. Функциональная модель технологического процесса литья в песчано-глинистую форму представлена на рис. 4.1. и 4.2. Центральное место в технологическом процессе литья занимает процесс изготовления песчано-глинистой формы (рис. 4.3.). В массовом и крупносерийном производстве используют сырые песчано-глинистые формы, так как до 90% отработанных формовочной смеси возвращается для повтороного использования. В мелкосерийном и индивидуальном производстве, ввиду длительности технологического цикла, песчано-глинистые формы подсушивают или высушивают полностью (сухая форма). Однако в этом случае резко возрастает объем отходов (вопросы экологии), а также стоимость. Для экономии свежих формовочных материалов в серийном, мелкосерийном и индивидуальном производстве песчано-глинистую форму делают двухслойной: облицовочная смесь (толщина слоя 30–80 мм) непосредственно контактирует с заливаемым металлом и определяет качество отливки и наполнительная смесь (более дешевая), которая является опорой для облицовочной смеси.

Рассмотрим основные этапы изготовления сырой песчано-глинистой формы.

Изготовление формовочной смеси

Состав формовочных смесей определяется типом сплава и температурой его плавления, толщиной, массой и габаритными размерами отливки,характером производства.

Основа формовочной смеси – песок кварцевый формовочный: содержание SiO2 в песках должно быть не менее 98%, средний размер песчинки – 0,2–0,3 мм. В качестве связующего применяют специальные сорта огнеупорной глины. Кроме того, для повышения качества поверхности отливки добавляют каменный уголь или мазут. В облицовочные смеси и для сухих форм в смесь вводят связующее ССБ, а для улучшения податливости формы – древесные опилки. Для придания пластических свойств глин в формовочную смесь вводится вода техническая. Типовые составы формовочных смесей приведены в таблице 4.1.

Перед перемешиванием песок высушивают и просеивают, глину – высушивают, размалывают и просеивают. Иногда глину вводят в формовочную смесь в виде водного раствора (суспензии).

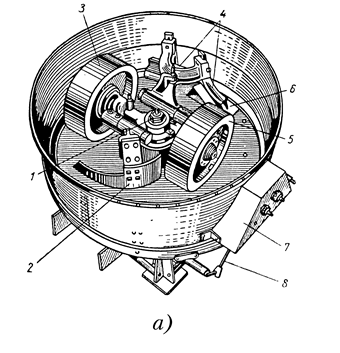

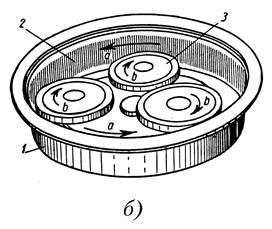

Перемешивание составляющих (сначала сухих, затем влажных) проводят в специальных смесителях – бегунах с вертикальными или горизонтальными катками (рис. 4.4.). Время перемешивания – 2–5 минут. После перемешивания формовочную смесь иногда загружают в бункера – отстойники, где смесь вылеживается в течение 2–6 часов для выравнивания влажности. Производительность бегунов – от 5 до 20 т/ч.

Каждый замес контролируют на содержание влаги, газопроницаемость, прочность на сжатие (0,3–0,8 кг/см2). Формовочные пески контролируют на зерновой состав. Выборочно формовочные смеси контролируют на газотворность, податливость, прилипаемость.

Технологический процесс изготовления песчано-глинистой формы

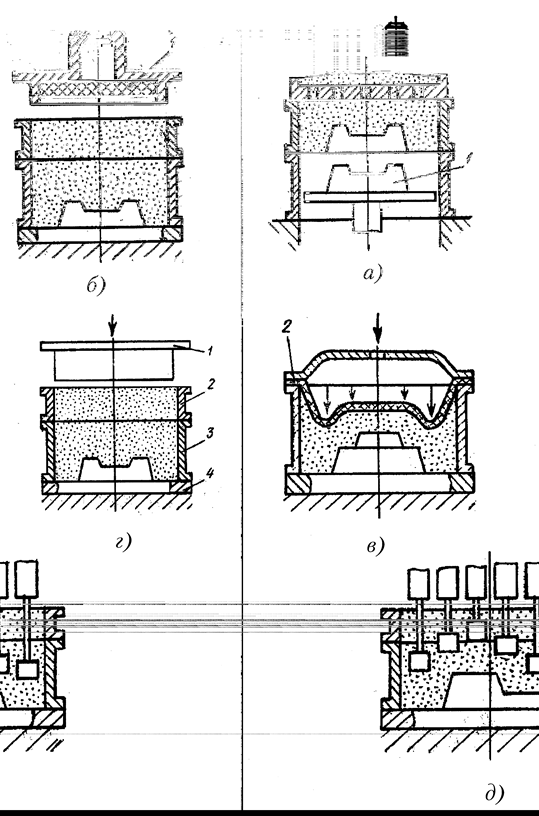

Процесс изготовления литейной формы называют формовкой. «Классическая» песчано-глинистая форма состоит из двух полуформ – нижней и верхней. Рабочие полости литейной формы получают с помощью специального инструмента – модели, которая как правило, тоже разъемная и каждая из полумоделей формирует соответствующую рабочую полость. При машинном изготовлении обе полуформы изготавливают параллельно, независимо друг от друга, а затем собирают и получают форму. При этом главная задача формовки – обеспечить точное совпадение рабочих полостей обеих полуформ, что достигается точным монтажом соответствующих полумоделей на специальной (подмодельной) плите. При индивидуальном или мелкосерийном производстве обе части песчано-глинистой формы изготавливают зависимо друг от друга. Схема технологического процесса изготовления формы при машинном способе, но с ручным уплотнением (такую схему часто применяют в мелкосерийном производстве) представлена на рис. 4.5. Он включает пять основных операций: изготовление (уплотнение) нижней полуформы; извлечение (протяжка) модели из нижней полуформы; изготовление (уплотнение) верхней полуформы; извлечение (протяжка) модели из верхнй полуформы; сборка формы.

Более подробно технологический процесс изготовления песчано-глинистой формы, в том числе при ручном изготовлении, рассматривается на лабораторной работе.

Принципиальный вопрос при изготовлении песчано-глинистой формы – это выбор способа уплотнения песчано-глинистой формы.

4.2.1. Спосбы уплотнения песчано-глинистой формы.

Способ уплотнения формы определяет в значительной степени качество отливки, средства автоматизации процесса, производительность, технико-экономические показатели процесса литья.

Исходная плотность сырой песчано-глинистой формовочной смечи ~1,2 кг/дм3, уплотненной ~1,85 кг/дм3. Идеальная форма должна иметь максимально равномерную степень уплотнения, как по высоте, так и по площади формы. Степень уплотнения формы определяется с помощью специального прибора – твердомера – в условных единицах. Плотности 1,85 кг/дм3 соответствуют показания твердомера – 90 ± 2 единицы.

В настоящее время в литейных цехах машиностроения применяются следующие способы уплотнения:

– ручное;

– пресование верхнее;

– прессование нижнее;

– вибропрессование;

– прессование дифференциальное (диафрагменное и многоплунжерное);

– встряхивание с последующей подпрессовкой;

– пескодувно-прессовое;

– импульсное уплотнение (формовка взрывом);

– пескометное уплотнение.

При машинном извлечении модели и ручном уплотнении (рис. 4.5.) сначала изготавливают (уплотняют) нижнюю полуформу (1-я операция). Основные технологические переходы: установка на подмодельную плиту нижней опоки, нанесение на поверхность модели и подмодельной плиты разделительной жидкости (обычно это керосин с графитом), послойная засыпка формовочной смеси (толщиной 50–100 мм) и ее уплотнение ручной трамбовкой, срезание линейкой излишка смеси, выполнение вентиляционных наколов (шилом, душником). При ручном уплотнении равномерность уплотнения форм по выосте и по площади обеспечивается за счет высокой квалификации рабочего. Однако технологический процесс карйне трудоемкий. При изготовлении крупных форм для уплотнения формовочной смеси применяют пневмотрамбовку.

При машинном уплотнении весь объем исходной формовочной смеси засыпается в опоку и наполненную рамку сразу. Высота наполнительной рамки составляет примерно половину высоты опоки.

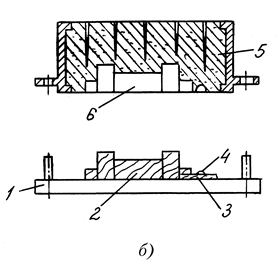

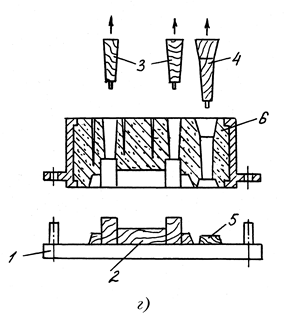

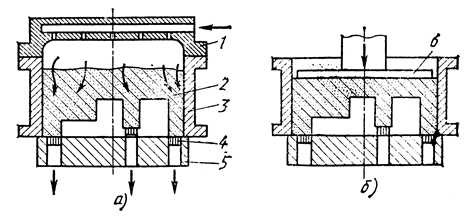

Прессование верхнее (рис. 4.6 б, г) – наиболее простой из способов уплотнения. Прессовая колодка, входя внутрь наполнительной рамки, уплотняет смесь. Давление прессования достигает 40 кг/см2. Главный недостаток способа – большая неравномерность уплотнения (наибольшее – под колодкой) по высоте и площади поверхности формы. В итоге – этот способ рационален только при низких опоках (~ до 150 мм).

При нижнем прессовании (рис. 4.6 а) роль наполнительной рамки выполняет углубление в нижнем неподвижном столе машины. В этом случае максимальная степень уплотнения достигается со стороны модели, и это хорошо. Однако ход подмодельной плиты с моделью должен ограничиваться упорами (на рис. не показаны), в результате чего возникают значительные колебания плотности формы из-за колебания исходной прочности и влажности формовочной смеси. Формовочная машина при этом более сложная по конструкции. И в том и в другом случае равномерность уплотнения улучшает вибропрессование.

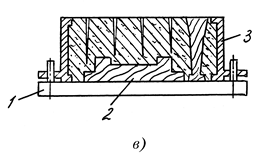

Более равномерное уплотнение формовочной смеси достигается при дифференциальном прессовании – диафрагменном или многоплунжерном (рис. 4.6 в, д). В первом случае для уплотнения применяют эластичную (резиновую) диафрагму, на которую оказывает давление сжатый воздух (до 6 атм). Этот способ обеспечивает высокую равномерность уплотнения по высоте и площади формы, позволяет изготавливать формы размером до 9000 х 3000 х 1500 мм. Главные проблемы способа – низкая работоспособность диафрагмы, недостаточное давление прессования.

При многоплунжерном прессовании перемещение каждого из плунжеров достигается за счет давления масла. Достигается высокое и равномерное уплотнение формы. К недостаткам способа следует отнести сложность технологического оборудования и его высокую стоимость.

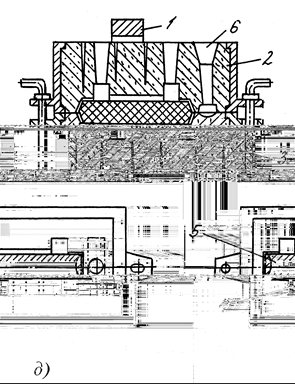

Уплотнение песчаных форм встряхиванием – один из наиболее широко применяемых способов в машиностроении (рис. 4.7. а). На столе 4 машины укреплена подмодельная плита с моделью, на которую устанавливаются опока 2 и наполнительная рамка 1. Стол машины выполнен заодно с поршнем. В цилиндр подается сжатый воздух, под действием которого поршень поднимается на высоту 30–80 мм. Когда торец поршня доходит до выхлопного отверстия сжатый воздух мгновенно выходит из цилиндра и стол под действием силы тяжести падает, ударяется о неподвижную опору машины 5. Формовочная смесь при этом уплотняется за счет инерционных сил.

При встряхивании наибольшее уплотнение получают нижние слои, прилегающие к подмодельной плите и модели. Верхний слой уплотняется незначительно. Поэтому после встряхивания верхний слой уплотняют прессованием. Качество формы и отливки при этом – одно из наилучших. Частота ударов – 30–60 в минуту. Одна из проблем способа – значительный шум при встряхивании, а также недостаточная производительность.

Уплотнение песчаных форм пескодувным (пескострельным) способом (рис. 4.7 в) не обеспечивает необходимой степени уплотнения, поэтому после надува в опоку смеси ее дополнительно уплотняют прессованием. Степень и качество уплотнения достаточно хорошее. К недостаткам процесса можно отнести сложность технологического оборудования, а также ограниченная масса вдуваемой формовочной смеси (~ до 30 кг).

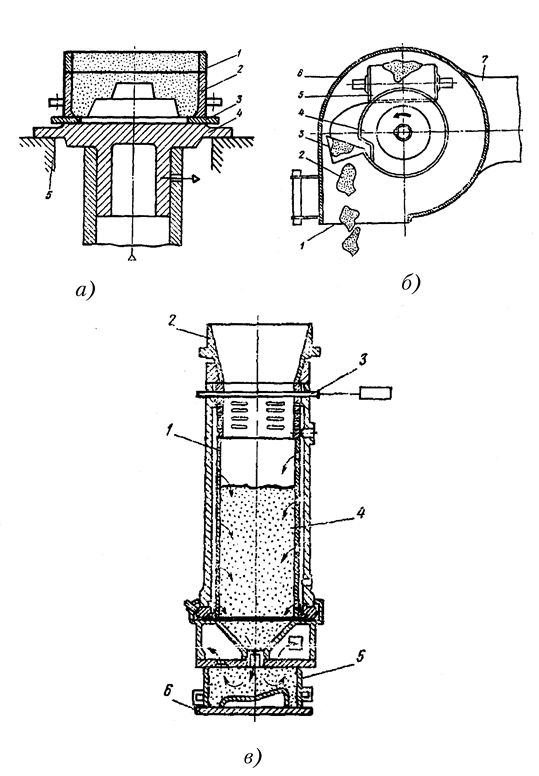

Импульсное уплотнение (формовка взрывом) получает все большее развитие. Уплотнение формовочной смеси происходит под действием либо воздушной, либо газовой ударной волны (рис. 4.8.). Опоку и наполнительную рамку устанавливают на подмодельной плите и заполняют исходной формовочной смесью. После этого к наполнительной рамке прижимается импульсная головка. Сжатый воздух, накапливаемый в специальном ресивере под давлением до 6 ати, с помощью клапана подается в полость импульсной головки и оказывает ударное воздействие на поверхность формовочной смеси. Время импульса –0,02–0,05 с. Способ обеспечивает высокую равномерность и степень уплотнения по всему объему формы (твердость в пределах 89–94 единицы).

Второй вариант этого способа – использование ударной волны газо-воздушной смеси.

Для доуплотнения верхнего слоя формы также используют подпресовку.

Главный недостаток способа – это опасность (человеческий фактор), при воздушном импульсе – недостаточное давление сжатого воздуха.

Для изготовления крупных форм в индивидуальном и мелкосерийном производстве используют пескометное уплотнение (рис. 4.7 б). Основной рабочей частью пескомета является метательная головка. Внутри головки с большой скоростью (до 1500 об/мин) вращается вал с одной (иногда двумя) лопатками. Формовочная смесь подается в головку ленточным транспортером. Через нижнее отверстие в головке лопатка выбрасывает порции смеси с большой скоростью в опоку. За счет соударения с модельной плитой, моделью и ранее уплотненными слоями формовочная смесь уплотняется. Производительность пескомета достигает 10–12 м3/ч. Качество и равномерность уплотнения по объему формы стабильные. Самый верхний слой формы обычно доуплотняют ручными или пневмотрамбовками. При данном способе заполение опоки формовочной смесью и ее уплотнение происходят одновременно. Наполнительная рамка не требуется.

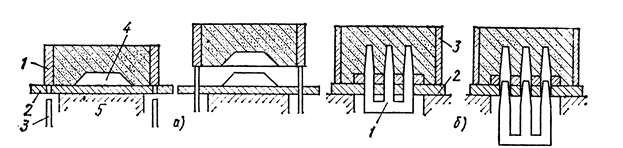

После уплотнения верхней полуформы одним из указанных способов модель из полуформы извлекается (операция № 2). По методу извлечения модели из полуформы формовочные машины бывают (рис. 4.9.):

– со штифтовым подъемом опок;

– с протяжкой модели;

– с поворотной плитой;

– с перекидным столом.

При извлечении полуформы модели, как правило, придают вибрацию.

Аналогичным способом (параллельно) изготавливают верхнюю полуформу. Специфика верхней полуформы состоит в том, что в ней располагается больше элементов метриковой системы, чем в нижней: чаша, стояк, шлакоуловитель, выпоры. В итоге трудоемкость изготовления верхней полуформы значительно выше, чем нижней. После уплотнения формовочной смеси из верхней полуформы извлекают сначала модель чаши, стояка и выпоров (зачастую – вручную), а затем уже извлекают полумодели. Параллельно с изготовлением песчано-глинистых полуформ изготавливают стержневую смесь и песчаные стержни.

Таблица 4.1.

Составы и свойства формовочных смесей

Рис. 4.1. Функциональная модель технологического процесса изготовления отливки

в песчано-глинистой форме: диаграмма А-0 постановка задачи

Рис. 4.2. Функциональная модель технологического процесса изготовления отливки

в песчано-глинистой форме: диаграмма А0 основные этапы

Рис. 4.3. Функциональная модель технологического процесса изготовления отливки

в песчано-глинистой форме: диаграмма А2 (основные операции ТП) – изготовить

песчано-глинистую форму

|

|

Рис. 4.4. Смешивающие бегуны с вертикальными (а) и горизонтальными (б) катками

|

1 – подмодельная плита, 2 – модель «низа», 3 – опока

1 – подмодельная плита, 2 – модель «низа», 3 – модель питателя, 4 – модель зумпфа,

|

5 – нижняя полуформа, 6 – рабочая полость нижней полуформы

1 – подмодельная плита, 2 – модель «верха», 3 – опока

Рис. 4.5. Технологический процесс изготовления песчано-глинистой формы

в парных опоках: а) изготовление нижней полуформы, б) извлечение модели из нижней полуформы, в) изготовление верхней полуформы

|

1 – подмодельная плита, 2 – модель «верха», 3 – модели выпоров, 4 – модель чаши

и стояка, 5 – модель шлакоуловителя, 6 – верхняя полуформа

|

1 – груз, 2 – полуформа верхняя, 3 – полуформа нижняя, 4 – рабочая полость,

5 – стержень песчаный, 6 – литниковая система

Рис. 4.5. Технологический процесс изготовления песчано-глинистой формы в парных

опоках (продолжение): г) извлечение моделей из верхней полуформы, д) сборка формы

|

Рис. 4.6. Способы уплотнения песчано-глинистых форм прессованием: а) нижнее

(моделью снизу); б) верхнее (колодка с резиновой прокладкой); в) диафрагменное;

г) верхнее жесткой колодкой; д) дифференциальное

|

Рис. 4.7. Уплотнение песчано-глинистых форм: а) встряхиванием, б) пескометное,

в) пескодувным способом

|

Рис. 4.8. Импульсное уплотнение формовочной смеси (а) с последующей

подпессовкой (б): 1 – импульсная головка с рассекателем, 2 – наполнительная рамка,

3 – опока, 4 – венты, 5 – плита подмодельная, 6 – плита прессовая

|

Рис. 4.9. Способы извлечения моделей из полуформ: а – со штифтовым подъемом опок

(1– опока, 2 – подмодельная плита, 3 – штифт, 4 – модель, 5 – стол);

б – с протяжкой модели (1 – модель, 2 – протяжная плита, 3 – опока)