Длительный ток, А: при движении/на стоянке.............................550/50

Рабочая высота подъема, мм: мин./макс......................................400/1900

Максимальная высота подъема полоза

без ограничения, мм.............................................................................2100

Время подъема полоза до высоты 1900 мм, с......................................7+10

Время опускания полоза с высоты 1900 мм, с....................................3,5+6

Наименьшее давление воздуха в пневмоприводе, кгс/см2....................3,5

Активное нажатие полоза на контактный провод, кгс не менее...........6

Опускающее усилие на полозе, кгс.........................................не менее 12

Вес токоприемника без изоляторов, кг................................................290

Пассивное нажатие на контактный провод, кгс.....................не более 9

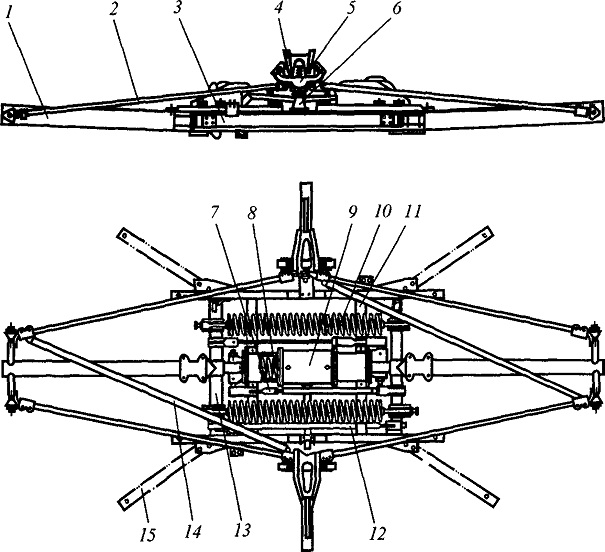

Устройство. Токоприемник (рис. 5.3) состоит из основания, нижней и верхней подвижных рам, двух кареток, полоза, а также подъ-емно-опускающего механизма.

Основание — сварное из двух продольных и двух поперечных швеллеров. Оно укреплено на крыше кузова электровоза на четырех опорных изоляторах.

Нижняя рама — состоит из двух главных валов в виде труб, цапфы которых закреплены в шарикоподшипниках продольных швеллеров основания. Главные валы связаны друг с другом синхронизирующей тягой, которая обеспечивает их одновременное и синхронное вращение. К каждому главному валу в средней части жестко прикреплена Т-образная цилиндрическая труба, на конце которой приварена короткая трубка для крепления с трубами верхней рамы.

Верхняя рама — состоит из четырех продольных и двух диагональных труб для жесткости конструкции. Трубы верхней рамы соединены с трубами нижней рамы и между собой шарнирно валиками с шарикоподшипниками.

Все шарниры токоприемника зашунтированы гибкими медными шунтами для уменьшения сопротивления току и для предотвращения заваривания шарниров от дуги.

Каретка (2 шт.) — состоит из ряда отдельных штампованных облегченных деталей, шарнирно соединенных друг с другом. На каретке сверху шарнирно укреплен кронштейн для крепления полоза, а внутри каретки находится сжатая пружина.

Каретки позволяют полозу поворачиваться в обе стороны и перемещаться до 50 мм без поворота труб рам. Это необходимо для улучшения токосъема при движении на неровностях контактной сети, а также для быстрой реакции на изменение высоты подвески провода.

|

|

Полоз — выполнен штампованным из стали толщиной 2,5 мм в виде швеллера. Концы полоза загнуты под углом 45° для предотвращения захлестывания контактного провода на воздушных стрелках (общая длина полоза 2260 мм, длина рабочей части полоза 1270 мм).

Сверху на полозе укреплены 3 ряда угольных накладок (11 угольных накладок общей длиной 1200 мм).

Толщина новых угольных накладок — 25 мм, их износ допускается до толщины 11 мм. Продолжением угольных накладок служат алюминиевые накладки на концах полоза.

Подъемно-опускающий механизм — состоит из двух крайних растянутых подъемных пружин, пневматического цилиндра с двумя поршнями со штоками и двумя сжатыми опускными пружинами, двух поперечных рычагов, двух продольных тяг с роликами на концах, которые через кронштейны соединяются с главными валами.

Концы двух подъемных растянутых пружин через шайбы и шпильки с левой и правой резьбой шарнирно соединены с рычагами главных валов, которые закреплены сверху главных валов как хомуты с помощью регулировочных болтов для регулирования плеча.

|

|

Рис. 5.3. Токоприемник Л-13У1: 1 — Т-образная труба нижней рамы (2 шт.); 2 — продольная труба верхней рамы (4 шт.); 3 — продольный швеллер основания (2 шт.); 4 — полоз; 5 — каретка (2 шт.); 6 — амортизатор (2 шт.); 7— продольная тяга (2 шт.); 8— опускная пружина (2 шт.); 9— пневматический цилиндр; 10 — подъемная пружина (2 шт.); 11 — поперечный швеллер основания (2 шт.); 12 — синхронизирующая тяга; 13 — главный вал (2 шт.); 14 — диагональная труба верхней рамы (2 шт.); 15 — кронштейн

основания (4 шт.)

[С1]

1. Назначение, устройство гидравлических гасителей колебаний.Б 24

Предназначен для гашения вертикальных колебаний кузова а так же частичного подрессоривания веса кузова возникающих при движении электровоза.

Работает на основе жидкого трения т. е. поглощения силы удара происходит в процессе продавливания жидкости из одной полости в другую через калиброванные отверстия, в результате этого возникает вязкое трение и механическая энергия колебательного движения кузова превращается в тепловую с рассеиванием в рабочей жидкости.

Состоит из верхней и нижней головок в которых установлены резиновые и металлические втулки для крепления гасителя к кронштейнам рамы кузова и тележки к нижней головке приварен внешний цилиндр, внутри которого установлен цилиндр меньшего диаметра. В нижней части между цилиндрами установлен клапан. Внутри цилиндра меньшего диаметра установлен поршень со штоком. Шток вкручивается в верхнюю головку и стопорится винтом. Внутри поршня устанавливается второй клапан. В верхней части между штоком и цилиндром установлена направляющая букса, над буксой установлено 2 каркасных сальника которые фиксируются специальной обоймой. Обойма зажимается гайкой через шайбу с уплотнением.

|

|

Сверху к верхней головке прикручивается защитный кожух который фиксируется стопорным болтом. Клапан состоит из корпуса, тарелочки с пружиной и шарика с пружиной. Внутрь заливают 900гр. приборного масла.

Процесс расжатия – ход поршня вверх. Шток поршня движется в верх, при этом создаётся избыточное давление в над поршневой полости, в результате этого тарелочка верхнего клапана прижимается к седлу и масло с большим сопротивлением начинает протекать под поршень через щелевые каналы. Однако давление под поршнем снижается так как освобождающийся объём больше объёма поступающего масла поэтому из за разряжения под поршнем тарелочка нижнего клапана преодолевая усилия своей пружины приподнимается от седла и открывает калиброванные отверстия. При этом масло из запасного резервуара (камеры) перетекает через открытые отверстия в полость под поршнем.

При повышении давления над поршнем более 45Атм срабатывает шариковый клапан находящийся в поршне и открывает отверстие большего диаметра через которое масло перетекает под поршень. При этом давление над поршнем снижается и шариковый клапан закрывается.

Процесс сжатия – поршень со штоком двигается вниз при этом давление под поршнем увеличивается, тарелочка нижнего клапана прижимается к своему седлу и масло с большим сопротивлением через щелевые каналы поступает в запасный резервуар. При этом давление над поршнем снижается и тарелочка верхнего клапана отходит от своего седла открывая калиброванное отверстие.

При повышении давления под поршнем более 45Атм срабатывает шариковый клапан находящийся между цилиндрами и открывает отверстие большего диаметра через которое масло перетекает в запасный резервуар. При этом давление под поршнем снижается и шариковый клапан закрывается.

ПОРЯДОК ОБХОДА И ОСМОТРА

МАШИННОГО ОТДЕЛЕНИЯ

2.1. В процессе обхода машинного отделения и при возвращении в ведущую кабину помощник машиниста обязан:

2.1.1. Осмотреть блок силовых аппаратов № 1 на отсутствие постороннего искрения и запаха изоляции через сетку шторы

2.1.2. В случае следования на позициях ЭКГ проверить по манометру давление воздуха в цилиндре нагружающего устройства (находящегося на левом песочном бункере), которое должно быть в пределах 1,8—2,2 кгс/см2,

2.1.3. Проверить по приборам, находящимся на РЩ напряжение и ток зарядки АБ (напряжение в пределах 50±2,5 в, а ток не более 30 А).

2.1.4. Проверить температуру масла (85°С — длительно, 95°С — не более 2-х часов) на баке силового трансформатора.

2.1.4. Проверить по манометру давление воздуха в резервуаре ГВ (такое же, как и в ГР).

2.1.5. Проверить давление масла (в пределах 0,8—1,3 кгс/см2) масляного насоса тягового трансформатора.

2.1.6. Открыть спускные краны К.Н35 и КН36 (на время обхода) холодильника компрессора и в случае его работы, постановкой краника (на трубке к манометру) в горизонтальное положение, проверить давление масла (не менее 2,5 кгс/'см2) и после прекращения работы компрессора, во избежание выхода из строя манометра, установить краник в вертикальное положение.

2.1.7. На электровозах до № 2654 двух-трех кратным открытием КН-15 продуть маслоотделитель ПМ.

На электровозах с № 2654 продувку маслоотделителя, возможно произвести с заходом в ВВК на стоянке и при опущенном токоприемнике.

2.1.8. Осмотреть блок силовых аппаратов № 2, как указано в п. 2.1.1.

2.1.9. Проверить по манометру давление воздуха (в пределах 5 кгс/см2) в запасном резервуаре ЦУ.

2.1.10. При переходе в заднюю секцию (на переходной площадке) на слух проверить отсутствие постороннего стука или шума в ходовой части.

2.1.11. После перехода в машинное отделение задней секции следует руководствоваться требованием п.п. 2.1.1—2.1.9 и дополнительно при продувке, пневмосистемы сначала открыть КН35 и КН36 на компрессоре, затем маслоотделитель ПМ, как указано в п. 2.1.7.

2.1.12. Зайти в заднюю по ходу кабину проверить показание всех контрольно-измерительных приборов на пульте, открыть боковые окна с обеих сторон и проверить на слух отсутствие постороннего стука или шума в ходовой части. Произвести продувку ГР нажатием кнопок на пульте «Резервуар 1» — «Резервуар 3».

2.1.13. При возвращении в ведущую секцию — перекрыть КН35-КН36 на компрессоре.

На электровозах до № 697 продуть 2—3-х кратным открытием кранов: КН39, КН42, КН46 и КН43 (в торце секции) ЦУ.

На электровозах с № 697 в виду отсутствия на них одного маслоотделителя и резервуара сборника ЦУ, продувать ЦУ следует открытием кранов: КН39 и КН46.

Аналогично поступить и при переходе в ведущую секцию.

2.1.14. После возвращения в ведущую кабину доложить машинисту:

— о показании локомотивного или путевого светофора;

— о всех обнаруженных ненормальностях работы оборудования (проявление стука, шума, искрения, запаха, в показании прибора);

— о давлении воздуха в противоразгрузочных устройствах;

— величине напряжения и тока зарядки АБ обеих секций;

— величине температуры масла в тяговом трансформаторе и давлении масла в компрессорах (при работе их в процессе обхода) обеих секций;

— о давлении воздуха в резервуаре ГВ обеих секций;

— величине давления воздуха в ЦУ обеих секций;

— о продувке отстойников, маслоотделителей и ГР обеих секций

— и в случае не обнаружении недостатков — об их отсутствии.

2.1.15. При приемке электровоза из депо, ПТО, на путях станций следует руководствоваться технологией продувки.

При сдаче электровоза в депо или ПТО следует руководствоваться требованием п. 18.1.2. инструкции по эксплуатации тормозов ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 от 16.05.94 г.

2.1.16. Запрещается помощнику машиниста отлучаться из ведущей кабины без разрешения машиниста, при следовании по сигналам, а также в случаях, предусмотренных должностной инструкции.

2.1.17. При стоянках в пути следования, один из членов локомотивной бригады должен оставаться в кабине управления.

2.1.18. При обслуживании электровоза в пути следования локомотивной бригада обязана соблюдать требования типовой инструкции

ЧТО ТАКОЕ ОСОБАЯ БДИТЕЛЬНОСТЬ!

Особая бдительность - это скорость, которую выбирает машинист в зависимости от обеспечения поезда тормозами и эффективности их работы, профиля пути, видимости, погодных и других условиях чтобы обеспечить остановку поезда (локомотива) если встретится препятствие для движения, не допустив при этом наезда на данное препятствие.

ПОРЯДОК ВЗАИМОДЕЙСТВИЯ РАБОТНИКОВ В СЛУЧАЕ ВЫНУЖДЕННОЙ ОСТАНОВКИ НА ПЕРЕГОНЕ ИЗ-ЗА САМОПРОИЗВОЛЬНОГО СРАБАТЫВАНИЯ ТОРМОЗОВ ПО ПРИЧИНЕ САМОРАСЦЕПА.

1. Машинист локомотива при вынужденной остановке из-за самопроизвольного срабатывания тормозов по причине саморасцепа немедленно сообщает по радиосвязи машинистам следующих за ним поездов и дежурным по станциям, ограничивающих перегон.

2. Помощник машиниста, по указанию машиниста, направляется к месту разъединения, проверяет наличие хвостовой части и принимает меры к ее закреплению. При обрыве автосцепки, хомута, хребтовой балки устанавливает неисправность и сообщает машинисту причину разъединения состава.

3. Машинист локомотива сообщает поездному диспетчеру и дежурному по станции о возможности следования поезда или вывода с перегона.

4. При саморасцепе в грузовом поезде помощник машиниста обязан проверить действие механизма автосцепки и при ее исправности произвести сцепление вагонов, предварительно приняв меры от ухода хвостовой части. При соединении состава следует руководствоваться требованиями п.7.9 ИДП. Запрещается объединение состава в нарушении п.7.10. ИДП. После объединения поезда п/машиниста должен доложить машинисту о сцеплении состава, соединить тормозные рукава, открыть концевые краны и сделать сокращенное опробование тормозов. При неисправности механизма автосцепки принять меры к устранению неисправности. Если неисправность устранить невозможно, порядок вывода поезда с перегона согласуется с ДНЦ.

5. При саморасцепе автосцепки в пассажирском поезде помощник машиниста совместно с начальником поезда обязан проверить действие механизма автосцепки и при ее исправности произвести сцепление вагонов. При неисправности механизма автосцепки заменить его за счет снятия с хвостового вагона или локомотива. При обрыве головки автосцепки, помощник машиниста вместе с поездной бригадой организует замену ее за счет снятия головки автосцепки с хвостового вагона или локомотива. Пополнение вагона или локомотива автосцепками производится на ближайшем ПТО.

[С1]