Предисловие

В настоящее время в мире кислородно-конвертерным способом производят около 60 % стали. Преимуществами этого способа являются: высокая производительность (400-500 т/ч); низкие капитальные затраты; высокое качество стали.

Расчет конвертера включает: 1) расчет материального баланса; 2) расчет основных размеров конвертера; 3) расчет кислородной фурмы; 4) расчет теплового баланса.

Пример расчета

Рассчитать конвертер емкостью G = 150 т при продувке металла техническим кислородом (99,5% O2 + 0.5 % N2) сверху. Шихта содержит 82% чугуна и 18% скрапа, состав которых и стали (10) перед раскислением следующий:

| C | Si | Мn | Р | S | |

| Чугун (82%) | 3,8 | 1,0 | 0,9 | 0,2 | 0,05 |

| Скрап (18%) | 0,1 | - | 0,5 | 0,04 | 0,04 |

| Средний состав шихты | 3,134 | 0,82 | 0,82 | 0,1712 | 0,048 |

| Сталь перед раскислением | 0,1 | - | 0,04 | 0,01 | 0,025 |

Среднее содержание углерода вшихте, например, определяем как 0,82·3,8 + 0,18·0,1 = 3,134 %.

Расход футеровки (периклазошпинелидный кирпич) примем равным0,25 % массы садки.

Материальный баланс

Угар примесей определим как разность между средним содержанием элемента в шихте и встали перед раскислением (расчет проводим на 100 кг шихты).

С....3,314·0,1 =3,034 кг,

Si........................................ 0,82 кг,

Мn...0,828 ·0,04 = 0,788 кг,

Р...0,1712· 0,01 =0,1612 кг,

S...0.0482 · 0,025 = 0,0232 кг,

Fe (в дым)... 1,5 кг,

Всего 6,3264 кг.

Принимая, что 10% С окисляется до С02, а 90% — до СО, найдем расход кислорода на окисление примесей

| Расход кислорода, кг | Масса оксида, кг | ||

| С→СО2...0,3034∙32:12= | 0,8091 | 0,3034+0,8091 | 1,112 |

| С→СО...2,7306·16:12 = | 3,641 | 2,7306+3,641 | 6,371 |

| Si→SiO2...0,82·32:28 = | 0,9371 | 0,82+0,9371 | 1,757 |

| Mn→MnO...0,788·16:55 = | 0,2292 | 0,788+0,2292 | 1,017 |

| Р→Р2О5..0,1712·80:62 = | 0,208 | 0,1712+0,208 | 0,369 |

| S→S02... 0,0232·32:32 = | 0,0232 | 0,0232+0,023 | 0,046 |

| Fe→Fe2O3 (в дым)..1,548:112 | 0,6428 | 1,5+0,6428 | 2,142 |

| Итого | 6,4903 | 12,8167 | |

| Здесь первый столбец чисел - угар соответствующего элемента, 2-й - молекулярная масса кислорода в оксиде, 3-й - молекулярная масса элемента |

Для расчета количества и состава шлака принимаем, что расход боксита равен 0,6 кг (на 100 кг шихты). Обозначим расход извести через х и, заимствуя состав неметаллических материалов из табл. 1,

Табл. 1.

Состав неметаллических материалов, %

| Материал | Si02 | А1203 | Fe | Fe2O3 | MnO | MgO | |

| Железная руда | 4,0 | 2,0 | 14,0 | 77,0 | 0,30 | 0,40 | |

| Известняк | 2,0 | 0,3 | - | 0,2 | - | 2,00 | |

| Известь | 3,5 | 0,5 | - | 0,35 | 3,5 | ||

| Доломит обожжен. | 2,0 | 2,0 | 0,30 | ||||

| Периклазошпинелидный кирпич | 5,0 | 3,0 | - | 8,0 | - | 70,0 | |

| Магнезит | 3,0 | 1,6 | 2,0 | ||||

| Магнезит, порош. | 4,07 | 0,81 | 1,02 | 91,56 | |||

| Магнезитохромит | 6,0 | 4,0 | - | 10,0 | 66,0 | ||

| Боксит | 10,0 | 54,0 | - | 25,0 | - | - | |

| Плавиковый шпат | 3,1 | 0,2 | - | 0,8 | 95 % CaF2 | - | |

Продолжение табл. 1.

| Материал | СаО | P2O5 | S | Н20 | CO2 | Сr203 |

| Железная руда | 0,80 | 0,10 | 0,02 | 1,38 | - | - |

| Известняк | 53,0 | 0,07 | 0,01 | 0,83 | 41,50 | - |

| Известь | 85,0 | 0,10 | 0,13 | - | 6,92 | - |

| Доломит обожжен. | 55,0 | - | - | 2,20 | 2,50 | - |

| Периклазошпинелидный кирпич | 2,0 | - | - | - | - | 12,0 |

| Магнезит | 2,60 | - | - | - | 0,80 | |

| Магнезит, порош. | 2,0 | - | - | - | - | 12,0 |

| Магнезитохромит | 1,0 | 0,08 | 0,1 | 9,02 | 0,8 | - |

| Боксит | 12,99 | - | - | - | - | - |

| Плавиковый шпат | - | - | - | - | - | - |

находим количество СаО в конечном шлаке, кг, поступающее из:

футеровки.... 0,25·0,02 = 0,005

боксита..... 0,60·0,01= 0,006

извести........................................ 0,85 х

0,011+0,85∙х

количество Si02 в конечном шлаке, кг, поступающее из:

металлической шихты.................................................. 1,757

футеровки.... 0,25·0,05 = 0,0125

боксита..... 0,60·0,10 = 0,06

извести.... 0,035 х

1,8296+0,035 х

Задаваясь основностью шлака СаО/ Si02=3,5, определим расход извести СаО/SiO2 = (0,011+0,85∙х)/ /(1,8296+0,035 х) = 3,5, откуда х = 8,787 кг.

Теперь, используя данные табл. 1, легко определить конечный состав шлака (табл. 2).

Состав шлака, кг Таблица 2.

| Материал | SiO2 | А1203 | СаО | МnО | MgO |

| Металлическая шихта | 1,757 | 1,0172 | |||

| Футеровка | 0,0125 | 0,0075 | 0,005 | 0,175 | |

| Известь | 0,3075 | 0,0439 | 7,4691 | 0,3075 | |

| Боксит | 0,06 | 0,324 | 0,025 | 0,271 | |

| Итого | 2,1371 | 0,3754 | 7,4991 | 1,0172 | 0,7535 |

Продолжение табл. 2.

| Материал | Fe203 | Р205 | S | Сг203 |

| Металлическая шихта | 0,3692 | 0,0208 | ||

| Футеровка | 0,02 | 0,03 | ||

| Известь | 0,0307 | 0,0087 | 0,0114 | |

| Боксит | 0,15 | 0,0005 | 0,0006 | |

| Итого | 0,2007 | 0,3784 | 0,0329 - - | 0,03 |

- В боксите содержится еще 0,0048 кг С02 и 0,054 кг Н20.

- В извести содержится еще 0,0694-8,787 = 0,608 кг С02.

В соответствии с практическими данными примем, что содержание FeO и Fе203 в конечном шлаке соответственно равно 15 и 5 %. Тогда масса шлака без

оксидов железа равна 80 % или согласно предыдущей таблице 12,22, а общая масса шлака Lшл= 15,28 кг.

Масса оксидов железа в шлаке равна 15,28 ·12,22 =3,056 кг, из которых 0,764 кг Fe203 и 2,29 кг FeO.

Таким образом, состав конечного шлака следующий:

| Si02 | А1203 | СаО | МnО | MgO | P2O5 | |

| кг | 2,1371 | 0,3754 | 7,4991 | 1,0172 | 0,7535 | 0,3784 |

| % | 13,986 | 2,4570 | 49,078 | 6,6573 | 4,9316 | 2,4770 |

Продолжение табл.

| S | Сr203 | FeO | Fe203 | |

| кг | 0,0329 | 0,03 | 2,2920 | 0,7640 |

| % | 0,2153 | 0,1963 |

Окислится железа, кг:

До Fe2O3... 0,764 · 0,2=0,564

До FeO........................... 2,292

Здесь 0,2 кг — количество Fе2О3 поступающее из различных источников (см. табл. 2).

Поступит железа из металла в шлак

2,292·56:72+ 0,564·112:160 = 1,782 + 0,394 =2,176939 кг.

Выход годного составит

100 — 6,3264 —0,5— 1,0— 2,176939 = 90 кг,

где 6,3264 — угар примесей, кг; 0,5 — количество железа, уносимого со шлаком, кг; 1,0 — потери железа с выбросами, кг; 2,176939 — потери железа на образование

окислов железа в шлаке, кг.

Расход кислорода на окисление железа (определяем как разность между массами окисла и исходного элемента):

(2,29—1,782)+ (0,764 —0,394) = 0,879 кг.

Расход кислорода на окисление всех примесей

6,490303 + 0,879 = 7,369366 кг.

Принимая коэффициент усвоения подаваемого в

ванну кислорода равным 0,9, определим необходимое количество технического кислорода на 100 кг садки

7,369366-22,4/(0,995·0,9·32) = 5,760532 м3.

Расход кислорода на 1 т садки равен 57,60532 m3/t.

Количество подаваемого азота равно

5,760532·0,005= 0,028803 м3 или 0,028803·1,24 =0,0357 кг.

Количество неусвоенного кислорода

(5,76·0,0288) ·0,1 =0,573 м3 или 0,573·1,43 =0,819 кг.

Масса технического кислорода равна

7,369366 + 0,0357 + 0,819 = 8,22 кг.

Теперь можно определить состав и количество выделяющихся газов

| кг | м3 | % | |

| CO2 | 1,112467+0,608+0,0048= 1,727 | 0,878933 | 19,07505 |

| CO | 6,3714 | 5,09712 | 70,36911 |

| Н20 | 0,054 | 0,067081 | 0,596405 |

| O2 | 0,819637 | 0,573173 | 9,052507 |

| N2 | 0,035715 | 0,028803 | 0,394459 |

| SO2 | 0,0464 | 0,0116 | 0,512466 |

| Итого | 9,054257 | 6,65671 |

Табл.3.

Материальный баланс плавки

| Поступило, | кг: | Получено, | кг: |

| Чугун | Сталь | 89,99666 | |

| Скрап | Потери металла со шлаком | 0,5 | |

| Боксит | 0,6 | Потери металла с выбросами | |

| Известь | 8,7872 | Шлак | 15,28001 |

| Футеровка | 0,25 | Газы | 9,054257 |

| Технический O2 | 8,2247 | F2O3 (в дым) | 2,142857 |

| Итого | 117,86 | Итого | 117,9738 |

| Невязка | 0,111782 |

Определение основных размеров конверте

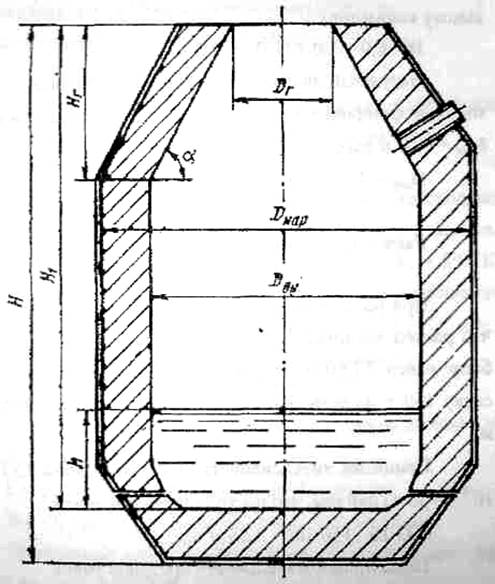

Внутренний диаметр Dвнконвертера и глубина жидкой ванны в спокойном состоянии h и общая высота Hiзависят от его садки (рис. 1):

Садка, т 50 100 150 200 250 300

Dbh, m 3,3 4,2 4,93 5,5 6,2 6,9

h, м 1,1 1,4 1,5 1,6 1,7 2,0

H1/ Dbh 1,55 1,47 1,4 1,3 1,22 1,25

Толщину футеровки конвертера обычно

принимают: конусной части 508—888 мм;

цилиндрической части 711 - 990 мм; днища 748-1220 мм.

В соответствии с приведенными рекомендациями выбираем Dвн= 4,93 м и H1/ Dвн= 1,4. Тогда высота рабочего пространства равна

H1=4,93·1,4 = 6,9 м.

|

Диаметр горловины принимаем равным

Dг = 0,55·Dвн= 0,55 ∙ 4,93 = 2,7 м.

Рис. 1. Профиль кислородного конвертора

Высота горловины при угле ее наклона α=60o равна

Нг = 0,5(D вн– Dг) tg 60° =0,5· (4,93 - 2,7) 1,732·1,93 м.

Объем конвертера находим по упрощенной формуле

V =π D2 внН / 4 == 3,14 ∙4,932 ∙6.9 /4 = 131,65 м3.

Принимая толщину футеровки днища равной δф=1 м и толщину кожуха δкож =0,03 м, определим общую высоту конвертера

Н = 6,9+1,0+ 0,03 = 7,93 м.

Наружный диаметр конвертера при средней толщине футеровки стен δф.ст.= 0,85 м и толщине кожуха δкож = 0,03 м равен

Dнap = 4,93 + 20,85 + 20,03 = 6,69 м.

Расчет кислородной фурмы

При расчете материального баланса было найдено,

что расход технического кислорода на 1 т садки должен

быть равен 57,60532 м3. Общий расход кислорода на

садку 150 т должен быть равен 57,60532∙150 = 11054,05м3.

Принимая интенсивность продувки равной 8,33·

10-5 м3 /(кг∙с) найдем, что расход кислорода равен

8,33∙10-5 ·150·10-3 = 12,5 м3 /с)

Тогда продолжительность продувки равна

11054,05:12,5= 884,32 с (14,74 мин).

Длительность паузы между продувками примем

равной 1080 с (18 мин). Тогда общая продолжительность цикла равна 884,32 + 1080 = 1964,32 с (32,74 мин).

Массовый расход технического кислорода на садку 150 т равен

8,22:100∙150∙10-3 = 12337,077 кг

(здесь 8,22 кг — масса технического кислорода, расходуемого на 100 кг садки, заимствована из материального баланса), а его секундный расход

12337,077:14,74:60 = 13,95 кг/с.

Далее, задаваясь величиной давления технического кислорода в цехе, p1 = 106 Па, определяем давление кислорода перед фурмой.

При этом через продувочную фурму необходимо подавать кислород с расходом G = 13,95 кг/с по стальным трубам с диаметром d = 0,2 м. Температура T1 = 293 К, длина трубопровода lтр = 100 м. Коэффициент кинематической вязкости для кислорода ν = 15,7∙10-6 м2/c. Плотность кислорода в начале трубопровода:

ρ1 = р1/ RT = 106 / 260·293113,13 кг/м3,

где R - универсальная газовая постоянная, равная для

кислорода 260 Дж/(кг∙К).

Скорость движения в начале трубопровода

W1=G /ρ1f = 13,95 / (13,13∙π∙0,22/4) = 33,84 м/с.

Определяем коэффициент трения в трубопроводе, для чего найдем число Рейнольдса:

Re = W1∙d/ν = 33,84∙0,2/ 15,7∙10-6 = 4,31∙105.

Таблица 4.

Основные значения шероховатости стенок и каналов труб.

| Материал и состояние поверхности | Δ, мм |

| Новые бесшовные стальные трубы | 0,1 |

| Цельнотянутые стальные и железные трубы после нескольких лет эксплуатации | 0,2 |

| Старые заржавленные железные трубы | 0,33 |

| Бетонные и кирпичные каналы в хорошем состоянии | 3,0 |

Согласно данным табл. 4 абсолютная шероховатость стальных умеренно заржавевших труб равна Δ=0,5 мм, а коэффициент трения равен:

Давление кислорода перед фурмой находим как

Давление кислорода перед фурмой находим как

Для упрощенных расчетов диаметра цилиндрического сопла шестисопельной фурмы можно воспользоваться формулой Б. Л. Маркова

,

,

где Vф — расход кислорода на фурму, м3 /с.

Тепловой баланс

Приход тепла

1. Тепло, вносимое чугуном (tч= 1300°С)

Qч = 150·103·0,82 ·[0,745·1200 + 217,22 +0,837 (1300-1200)]· 103 = 146975160000 Дж = 147 ГДж.

2. Тепло, вносимое скрапом (tСК = 20°С)

QСК =0,469·150·103·0,18·20= 253260000 Дж =0,253ГДж.

3. Тепло экзотермических реакций

С→СО2...0,00303·150·103·34,09 = 15514,359

С→СО...0,0273·150·103·10,47 = 42884,073

Si → SiO2...0,0082·150·103·31,10 = 38253

Mn → MnO...0,00788·150·103·7,37 = 8711,34

P→P2O5…0,0016·150·103·25,00 = 6045

S → SO2... 0,000232·150·103·9,28 = 322,94

Fe →Fe2O3...(0,015+0,00564) ·150·103·7,37= 22809,174

Fe → FeO...0,02292·150·103· 4.82 = 16571,172

Qэкз= 151111,06 МДж= 151,1 ГДж.

Здесь 3-й столбец чисел - тепловые эффекты реакций окисления.

4. Тепло шлакообразования

SiO2 → (CaO)2·SiO2…0,01757 ·150·103:28·60·2,32 = =13103,27

P2O5 → (СаО)3·Р2О5 ·СаО…0,00369·150·103:62·142· 4,71=5974,073

Qшл.об = 19077,34 МДж = 19,077 ГДж.

Расход тепла

1. Физическое тепло стали

Qct = 0,9·150·103 [0,7·1500+ 272,16+ 0,837(1600 — 1500)] = 189784058 кДж = 189,8 ГДж.

2. Физическое тепло стали, теряемой со шлаком

Qct-ШЛ = 0,005·150·103 [0,7·1500 + 272,16 + 0,837(1600 -1500)] = 1054·103 кДж = 1,054 ГДж.

3. Физическое тепло шлака

Qшл = 0,1528 ·150·103(1,25·1600+209,35)=

50638338 кДж = 50,6 ГДж.

4. Тепло, уносимое газообразными продуктами реакций с температурой tух = 1550°С

ico2+so...(0,1907 + 0,0051) ·3545,34 = 694,44414

ico.........0,7034·2200,26= 1548,3034

iH2O…..0,00596·2758,39= 16,451164

io2.........0,0905·2296,78 = 207,91617

iN2……0,0039·2170,55 = 8,5619214

i ух1550 = 2475,6768 кДж/м3.

Здесь 2-й столбец - энтальпия газов при tух =1550°С.

Qyx = 0,06657·150·103· 2475,6768·W3 = 24719792861 Дж = 24,7 ГДж.

5. Тепло, теряемое с уносимыми частицами Fe203

QFe2O3 = 2,142·150·103(1,23·1600 +209,36)=7,0 ГДж.

6. Потери тепла излучением через горловину конвертера:

во время продувки

Qизл1 = 5,7[((1600+273)/100)4 ·((30+273)/100)4]· ·3,14·2,72·884,32/4 = 3,739 ГДж;

во время паузы

Qизл2= 5,7[((1500+273)/100)4 -((30+273)/100)4] ·3,14·2,72·1080 /4 = 3,48 ГДж;

Суммарные потери тепла излучением

Qизл = 3,739 + 3,48 = 7,219 ГДж.

7. Тепло, аккумулируемое футеровкой конвертера.

Во время паузы внутренние слои футеровки конвертера охлаждаются, отдавая тепло излучением через горловину, а во время продувки снова нагреваются, аккумулируя тепло. Расчет этой величины проводят методом конечных разностей.

Для упрощения расчетов принимаем, что температура внутренней поверхности футеровки и толщина последней везде одинаковы (δнач = 0,9 м для

новой и δкон = 0,45 м для изношенной футеровки). Поскольку наибольшие потери будут при тонкой футеровке, принимаем в расчете, что периклазошпинелидная футеровка имеет толщину δФ = 0,45 м.

В первом приближении принимаем распределение температуры по толщине футеровки в конце периода продувки линейным, причем tвн=1500°C, a tнар=400°C. Тогда при средней температуре футеровки tф = 0,5 (1500+400) = 950°С коэффициент теплопроводности периклазошпинелидной футеровки равен λф= 4,17-0,0011·950= 3,125 Вт/(м-К).

Плотность периклазошпинелидной футеровки

ρф =3150 кг/м3, удельная теплоемкость сф=920 Дж/(кг·К), коэффициент температуропроводности

а = 3,125/(3150·920)= 1,0·10-6 м2/с.

Разобьем футеровку на 25 элементарных слоев, каждый из которых имеет толщину

xф = 0,45/25 = 0,018 м.

Продолжительность элементарного интервала времени

Δτ = х2ф /2аф = 0,0182/2·1,0·10-6 = 162 с.

Число элементарных интервалов времени: в период продувки k1 = 884,32/162 = 5;

в период паузы k2 = 1080/162 = 6,67 ≈ 7.

В период продувки температура внутренних поверхностей футеровки неизменна и равна 1500°С. В течение паузы температура внутренней поверхности

футеровки уменьшается за счет потерь тепла излучением.

Коэффициент теплоотдачи излучением находим по формуле

αизл = q/ [(Тфут- Tокр) ·F·τ] = 3,48·109/(1500 — 30)125,9·1080 = 17,4 Вт/(м2·К),

где площадь внутренней поверхности футеровки конвертера определяли по формуле

FBH = π·Dbh·H1 + π·D2BH/4 = 3,14·4,93·6,9 + 3,14·4,932/4 = =125,9 м2.

Коэффициент теплоотдачи конвекцией от наружной поверхности футеровки конвертера находим, принимая среднюю температуру наружной поверхности равной 3000С

αконв = 10 + 0,06·300 = 28 Вт/(м2·К).

Начальное распределение температуры находим в соответствии с принятым линейным распределением температуры по толщине футеровки в конце периода продувки (табл. 5).

Поскольку колебания температуры имеют место только во внутренних слоях футеровки при составлении табл. 5 ограничимся первыми 10 элементарными слоями. Расчет температуры внутренней поверхности футеровки проводим по формуле

ТiΔx, (k+1)Δτ= 0,5· [Т(i-1) Δx, kΔτ + Т(i+1) Δx, kΔτ],

внутренних слоев футеровки —по формуле

ТmΔxm, kΔτ= (α2·Δxm·Tок+λm·T(m-1)Δxm,kΔτ)/(α2·Δxm+λm).

Таблица 5.

Расчет изменения температуры внутренних слоев футеровки конвертера

| Перио- ды | Время | Температура (°С) на расстоянии от внутренней поверхности футеровки, м | ||||||

| Δτ | с | 0Δх | 1Δх | 2Δх | 3Δх | 4Δх | 5Δх | |

| 0.018 | 0,036 | 0,054 | 0,072 | 0,090 | ||||

| Пауза | 0Δτ | |||||||

| 1Δτ | ||||||||

| 2Δτ | ||||||||

| ЗΔτ | ||||||||

| 4Δτ | ||||||||

| 5Δτ | ||||||||

| 6Δτ | ||||||||

| 7Δτ | ||||||||

| Продув- ка | 8Δτ | |||||||

| 9Δτ | ||||||||

| 10Δτ | ||||||||

| 11Δτ | ||||||||

| 12Δτ |

Продолжение табл. 5.

| Перио- ды | Время | Температура (°С) на расстоянии от внутренней поверхности футеровки, м | |||||

| Δτ | с | 6Δх | 7Δх | 8Δх | 9Δх | 10Δх | |

| 0,108 | 0,126 | 0,144 | 0,162 | 0,18 | |||

| Пауза | 0Δτ | ||||||

| 1Δτ | |||||||

| 2Δτ | |||||||

| ЗΔτ | |||||||

| 4Δτ | |||||||

| 5Δτ | |||||||

| 6Δτ | |||||||

| 7Δτ | |||||||

| Продув- ка | 8Δτ | ||||||

| 9Δτ | |||||||

| 10Δτ | |||||||

| 11Δτ | |||||||

| 12Δτ |

Как видно из табл. 5, распределение температуры по толщине футеровки в конце периода продувки (12Δτ) достаточно хорошо соответствует принятому в качестве начального линейного распределения (0Δτ) и дальнейший расчет можно не производить.

Тепло, аккумулированное футеровкой конвертера, находим по формуле

Qакк= Vф·ρФСф(tфкон- tфнач) = 22,662·3150·920·

(1222,6 -1196,4) = 1380·103 кДж = 1,38 ГДж.

Здесь Vф = FBH 10·х = 125,9·10·0,018 = 22,662м3.

tфкон =(1423+1305+1297+1250+1240+1216+ 1185+1146+1104+1060)/10= 1222,6 °С,

tфнач = (1163+ 1242+1277+ 1284+ 1263+ 1232+ 1191 + 1148+ 1104+ 1060)/10 = 1196,4 °С.

8. Потери тепла теплопроводностью через футеровку Qтепл = [(1500-30)/(0,45/3,125+1/28)]·(3,14·6,69·7,93

+3,14·6,692/4) ·884,32 =1257,8·103 МДж =1,257 ГДж.

9. Потери тепла на охлаждение кислородной фурмы.

Принимая внешний диаметр фурмы равным d=0,2 м, глубину ее опускания 5,8 м, а величину потока тепла на фурму q = 348,9 кВт/м2, определяем потери тепла с охлаждающей водой Qф = 348,9·103·3,14·0,2·5,8·884,32 =1123828300 Дж= 1,123 ГДж.

Результаты расчетов теплового баланса конвертера представим в виде таблицы (табл. 6).

Как следует из табл. 6, имеется избыток прихода тепла (33,2 ГДж/или 10,47%). Это приведет к увеличению температур металла, шлака, и футеровки. Поэтому, для уменьшения температуры металла следует добавить в исходную шихту больше скрапа, руду (не более 10%), губчатое железо и известняк.

Таблица 6.

Тепловой баланс конвертера

| Статья прихода | ГДж (%) | Статья расхода | ГДж (%) |

| Физическое | Физическое | ||

| тепло: чугуна | 146,9 (46,3) | тепло: стали.... | 189,8(59,8) |

| скрапа.... | 0,253 (0,08) | стали, теряемой | |

| Тепло | со шлаком | 1,054(0,33) | |

| экзотерми- | 151,1 (47,6) | шлака.... | 50,64(15,95) |

| ческих | Тепло, уносимое | 24,72 (7,78) | |

| реакций | 19,077 (6,02) | газами | |

| Тепло | Тепло, уносимое | 7,00 (2,2) | |

| шлакообра- | частицами Fe2O3 | ||

| зования | 317,41 | Потери тепла из- | 7,219 (2,27) |

| Итого | (100,0) | лучением | |

| Тепло, аккумули- | 1,38 (0,43) | ||

| рованное кладкой | |||

| Тепло, теряемое | 1,257(0,39) | ||

| теплопроводностью | |||

| Тепло, теряемое | 1,123(0,35) | ||

| с охлаждающей | |||

| водой | |||

| Избыток.... | 33,2 (10,47) | ||

| Итого..... | 284 (100,0) |

Варианты заданий

| № вар | Емкость конвертера, т | Доля чугуна, % | Доля скрапа, % | Сталь |

| 1. | 08Ю | |||

| 2. | 74,5 | 25,5 | ||

| 3. | ||||

| 4. | 75,5 | 24,5 | СтЗ | |

| 5. | ШХ15 | |||

| 6. | 76,5 | 23,5 | 15Г | |

| 7. | 17Г | |||

| 8. | 77,5 | 22,5 | 08Ю | |

| 9. | ||||

| 10. | 78,5 | 21,5 | ||

| 11. | СтЗ | |||

| 12. | 79,5 | 20,5 | 20Г | |

| 13. | 35Х | |||

| 14. | 40Х | |||

| 15. | ||||

| 16. | ШХ15 | |||

| 17. | 70,5 | 29,5 | ||

| 18. | 71,5 | 28.5 | 05ЖР | |

| 19. | ||||

| 20. | 72,5 | 27,5 |

Литература

1. Воскобойников В.Г. Основы металлургического производства [Текст]: учебник для ВУЗов.- 5-е изд., перераб. и доп. – М.: Металлургия, 2000. – 768 с.; 22 см. – Библиогр.: с.768. – 1000 экз. – ISBN 5-229-01253-6.

2. Бигеев А.М. Металлургия стали [Текст]: учебник для ВУЗов.- 2-е изд., перераб. и доп. – М.: Металлургия, 1998. – 480 с.; 28 см. – Библиогр.: с.468. – 9000 экз.

3. Явойский В.И. Металлургия стали [Текст]: учебник для ВУЗов. М.: Металлургия, 1973. – 816 с.; 28 см. – Библиогр.: с.808. – 10000 экз.

4. Рыжонков Д.И. Расчёты металлургических процессов на ЭВМ [Текст]: учебное пособие для ВУЗов. М.: Металлургия, 1987. – 231 с.; 22 см. – Библиогр.: с.230. – 7100 экз.

5. Сурин В.А. Массо- и теплообмен, гидродинамика металлургической ванны [Текст]: для научных работников. М.: Металлургия, 1993. – 352 с.; 25 см. – Библиогр.: с.334-352. – 360 экз.

6. Поволоцкий Д.Я. Внепечная обработка стали [Текст]: учебник для ВУЗов. М.: МИСиС, 1995. – 256 с. - 20 экз.-ISBN 5-87623-007-3. – 5400 экз.