Форма поковки - пространственная фигура, определенная номинальными линейными и угловыми размерами.

Масса поковки - весовой параметр поковки, определяемый исходя из ее формы и плотности стали.

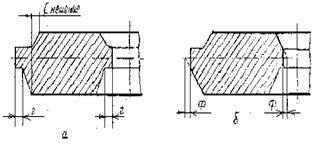

Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (рис. 2.I) и кузнечного напуска.

Номинальный угловой размер поковки - геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали.

Действительный размер поковки- фактический размер, полученный измерением с допустимой погрешностью.

Предельные размеры поковки - два предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер.

Допускаемое отклонение размера поковки- алгебраическая величина между предельным и соответствующим номинальным размерами.

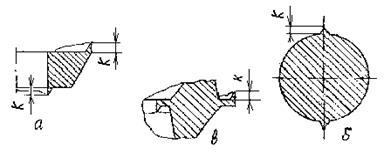

Геометрические параметры поковки (рис. 2.2 и 2.З):

1. Длина (L, l), ширина (B, b), диаметр (D, d), высота и глубина (H, h) - размеры элементов поковки, получаемых в одной части штампов.

2.Толщина(T, t) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа.

3. Meжосевое расстояние:

A1 - размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки (см. рис. 2);

А2 - то же, пересекающей наружный контур поковки (см. рис. 2.3).

4. Радиус закругления внутреннего угла - (Rb) - радиус закругления в сечении вогнутого участка поверхности поковки (рис. 2.2).

5. Радиус закругления наружного угла- (Rн) - радиус закругления в сечении выпуклого участка поверхностей поковки (рис. 2.2).

Допуск формы поковки - допустимая величина отклонения формы поковки.

Отклонения формы поковки

I. Смещение по поверхности разъемаштампа (m) - отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам:

для штампов с одной поверхностью разъема (рис. 2.4, а):

|

для штампов с двумя и более поверхностями разъема (рис. 2.4, б)

|

|

гдеm - величина смещения; a1- наименьший размер поковки в направлении линейного переноса; a1 - наибольший размер поковки в направлении линейного переноса.

Рис. 2.1

I - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения.

2.Отклонение от концентричности (См) - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (рис. 2.4, в).

3. Отклонения от соосности (е) - угловое отклонение оси отверстия от оси поковки (рис. 2.4, г), измеряемое в единицах длины.

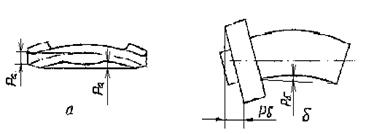

4. Остаточный облой (г)- выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (рис. 2.5, а).

5. Срезанная кромка (ф)- кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (рис. 2.5,б).

6. Заусенец(К) - выступ, образовавшийсяна поверхности поковки в непредусматриваемых для размещения облоя местах: сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (рис. 2.6, а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия).

7. Изогнутость (P и ) - отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (рис. 2.7, а).

8. Отклонение от плоскости- отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (рис. 2.7, а).

|

Рис. 2.2

|

Рис. 2.3

|

Рис. 2.4

Рис. 2.5

|

9. Допуск плоскостности(Р а)- наибольшее допускаемое значение отклонения от плоскостности (рис. 2.7, а).

10.Отклонение от прямолинейности - отклонение от прямолинейности в плоскости, оцениваемое величиной наибольшего расстояния от точек действительного профиля до прилегающей прямой (рис. 2.7, 6 ).

11. Допуск прямолинейности (Рб ) - наибольшее допускаемое значение отклонения от прямолинейности.

12. Радиальное биение- разность, наибольшего и наименьшего расстояний от профиля сечения поковки до его оси.

13. Допуск радиального биения — наибольшее допускаемое значение радиального биения.

Припуск- слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механической обработке.

Кузнечный напуск - дополнительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций.

Масса поковки расчетная- установленная величина, используемая при назначении припусков и допусков.

Исходный индекс- условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали, степень сложности, конфигурацию поверхности разъема) и массу поковки.

Рис. 2.6

|

Рис. 2.7

Общие требования

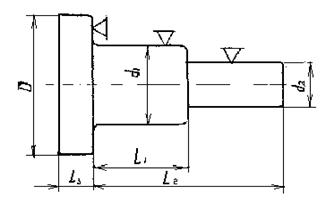

Линейные размеры на чертеже поковки проставляются от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (рис. 2.8).

Допуски распространяются на все номинальные размеры поковки.

Припуски распространяются на обрабатываемые поверхности поковки.

Допуски, припуски н кузнечные напуски устанавливаются в зависимости от конструктивных характеристик поковки, приведенных в табл. 2.7, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го класса точности TI допуски устанавливаются на те функциональные поверхности, которые не подвергаются окончательной обработке.

|

Рис. 2.8

При высадке поковок на горизонтально-ковочных машинах (ГКМ) или местной штамповке на молотах и прессах масса поковки включает массу части стержня, зажатого штампами.

Расчетная масса поковки определяется исходя из ее номинальных размеров. Ориентировочная величина расчетной массы поковки, кг:

|

где MД - масса детали, кг; КР - расчетный коэффициент, устанавливаемый в соответствии с прил. 3 (табл. П3.1).

Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления (прил. I, табл.П1.1), а также исходя из предъявляемых требований к точности размеров поковки.

Допускаются различные классы точности для разных размеров одной и той же поковки. При этом класс точности определяется по преобладающему числу размеров одного класса точности, предусмотренному чертежом поковки, и согласовывается между изготовителем и потребителем.

Класс точности, группа стали, степень сложности должны быть указаны на чертеже поковки. Правила выполнения чертежа поковки - по ГОСТ З.1126-88.

Допускаемые отклонения формы и расположения поверхностей должны быть проставлены на чертеже поковки в соответствии с требованиями ГОСТ 2.308-79.

Допускаемые отклонения радиуса закругления и штамповочного уклона могут быть указаны в чертеже поковки по требованию заказчика.

Технические требования к поковке устанавливаются по ГОСТ 8479-70.

Т а б л и ц а 2.7

| Конструктивная характеристика поковки | Обозначение и определение конструктивных характеристик | Примечания |

| 1.Класс точности | Т1 - 1-й класс Т2 – 2-й класс Т3 – 3-й класс Т4 – 4-й класс Т5 – 5-й класс | Определяется по приложению 1 (таблица П1.1) |

| 2. Группа стали | М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0 % включительно; М2 – сталь с массовой долей углерода свыше 0,35% до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2,0 до 5% включительно; М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0%. | При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) |

| 3.Степень сложности | С1 – 1-я степень С2 – 2-я степень С3 – 3-я степень С4 – 4-я степень | Устанавливается по приложению 2 |

| 4.Конфигура-ция поверхности разъема штампа | П – плоская Ис- симметрично изогнутая Ин – несимметрично изогнутая |