Любой технологический процесс можно разбить на две части: Front End и Back End: начало и окончание процесса. В случае с производством транзисторов под началом понимают непосредственно формирование транзисторов в кремнии. Операции по созданию металлических межсоединений между транзисторами и окончательное корпусирование микросхемы относятся к Back End. Рассмотрим сначала все типовые операции, связанные с формированием транзисторов.

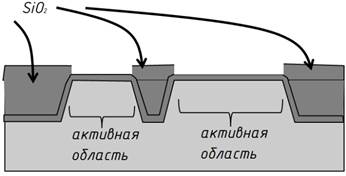

Формирование активной области транзистора (рис. 9) связано с созданием изоляционных канавок, заполненных SiO2, который создаёт внешнее механическое напряжение сжатия в канале транзисторов. Это влияет на мобильность носителей. В моделе BSIM этот эффект практически не учитывается, поэтому его изучение – одна из задач данной работы.

Рисунок 9 – Активные области транзисторов

Процедура легирования канала состоит из двух этапов: сначала имплантируются примеси на большой энергии с тем, чтобы определить границы кармана и увеличить пороговое напряжение паразитных транзисторов. Затем идёт имплантация моноэнергетических атомов с целью оптимизации порогового напряжения в изготавливаемом транзисторе. Процедура одинакова для nМОП и для pМОП. Разница лишь в типе используемой примеси. Для формирования pМОП используют фосфор, а для nМОП – бор.

У этой операции есть побочный эффект. Проблема в рассеянии примесей от фоторезиста (рис. 10). Этот эффект называется эффектом близости кармана (WPE, Well Proximity Effect). Если транзистор находится слишком близко (менее 1мкм) к границе кармана, то его пороговое напряжение отличается от запланированного. В модели BSIM это учитывается стандартизированной методикой.

Рисунок 10 – Эффект близости кармана

Первая операция при формировании затвора – удаление оксида в плавиковой кислоте. В этот момент помимо прочего очищает поверхность кремния от возможных загрязнений. Затем формируется подзатворный диэлектрик. В технологиях 90 нм и более используется просто термически выращенный оксид кремния, в то время как в более совершенных технологиях используются диэлектрики с высокой диэлектрической проницаемостью (high-k диэлектрики).

Затем с помощью осаждения из газовой среды при низком давлении осаждается поликремний или, в новых технологиях, металл, который и будет будущим затвором. Затем, после нанесения резиста, лишний металл стравливается. Надо сказать, что литографический шаг по формированию резиста исключительно важен. Так как именно в этот момент определяется длина канала будущего транзистора.

Формирование стока и истока можно разбить на два этапа: halo-имплантация и имплантация непосредственно для формирования зон стока и истока. Halo-имплантацию используют для уменьшения короткоканальных эффектов. Она повышает концентрацию примесей непосредственно на границе зон стока и истока. Это влечёт создание резкого p-n перехода, что фиксирует эффективную длину канала. Тем самым достигается лучший контроль короткоканальных эффектов.

Следующий шаг – создание прокладок (спейсоров). Цель– защитить попадание примесей под область затвора во время имплантации стока и истока. Вторая функция – защита от КЗ между электродом затвора и силицидом в областях стока и истока. Получение прокладки состоит всего из трёх шагов: сначала наносится слой оксида кремния, который будет играть роль ограничителя травления. Затем осаждается нитрид кремния. В связи с топологией количество нитрида в области затвора будет больше, чем на остальной поверхности подложки. Последняя операция – анизотропное сухое травление. В итоге получается структура, изображенная на рис. 11.

Рисунок 11 – Изоляционные прокладки (Spacers)

Одна из изоляционных прокладок на рис. 11 выделена оранжевым прямоугольником. Формирование n+/p+ областей стока и истока идёт путём ввода примесей ионной имплантации. Изоляционные прокладки, созданные на прошлом этапе, защищают канал от ненужного легирования. После имплантации примеси находятся вне узлов кристаллической решётки кремния и, по сути, не активированы. Для активации необходимо провести операцию отжига. В случае с nМОП транзисторами используется специальный термошкаф. Для pМОП транзисторов необходимо производить быстрый отжиг, так как атома бора меньше атомов фосфора или мышьяка и при повышенной температуре могут легко диффундировать в подложку или канал.

Важно отметить, что n+/p+ области могут вызывать дополнительно механическое напряжение в канале из-за изменённой кристаллической решетки, поэтому их влияние необходимо учесть при моделировании.

Последний этап Front End – формирование силицида. Силицид (соединение кремния с металлом (Ti, Co, Ni и др.)) снижает последовательное сопротивление стока и истока, обеспечивает равномерное протекание тока через всю контактную площадку: по умолчанию распределение тока не гомогенно в области контакта со стоком и/или истоком. Первый этап Back End of Line – создание PMD прослойки. (A pre-metal dielectric (PMD) layer is formed on the substrate and the transistor, wherein the PMD layer comprises a second dielectric material. At least one of the first or second dielectric materials comprises O3 TEOS oxide having a stress retaining dopant. По видимому, перед металлизацией создают слой диэлектрика, который затем планаризуют, ЛГ вскрывают контактные окна, а затем наносят металлизацию сток-истока. Озон (O3)... Тетраэтилортосиликат (TEOS)-Si (OC2H5)4)

Она выполняет три основные функции:

- защита транзистора от повреждений на следующих операциях;

- индикатор окончания травления;

- вводит дополнительное механическое напряжение, чтобы увеличить подвижность зарядов в канале.

Из-за последней особенности потребовалось дать пояснения по поводу Back end стадии, так как этим механическим напряжением нельзя пренебрегать и его необходимо включить в компактную модель (в BSIM этот эффект не учтён).