Введение

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные ресурсы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надёжности и долговечности – основные задачи машиностроения.

Цепные передачи широко применяются в современных машинах благодаря тому, что имеют ряд преимуществ. Принцип зацепления, а также повышенная прочность стальной цепи позволяют передавать большие нагрузки. Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения и возможность работы при значительных кратковременных перегрузках. Принцип натяжения не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Угол обхвата звёздочки цепью не имеет решающего значения, поэтому цепные передачи могут работать при небольших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала нескольким ведомым. Однако наряду с этим они имеют недостатки: износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость постоянной смазки.

Наибольшее распространение цепные передачи получили в сельскохозяйственном, транспортном и химическом машиностроении, станкостроении, горнорудном оборудовании и подъёмно-транспортных устройствах.

Выбор электродвигателя

1.1 Исходные данные: Fк=2,4(кН); Vк=0,4(м/с); Дб= 0,3(м)

Fк – полезная нагрузка цепи конвейера;

Vк – скорость цепи конвейера;

Дб – диаметр барабана

Номеруем валы на кинематической схеме

1 Электродвигатель;

2 Муфта;

3 Одноступенчатый цилиндрический редуктор;

4 Цепная передача;

5 Лента конвейера;

I – вал двигателя;

II – быстроходный вал редуктора;

III – тихоходный вал редуктора;

IV –вал конвейера;

Рисунок 1 – Кинематическая схема привода

1.2 Определяем полезную мощность конвейера

, (1.1)

, (1.1)

где FK – полезная нагрузка на ленте;

VK – скорость ленты.

1.3 Определяем угловую скорость вала конвейера

, (1.2)

, (1.2)

где Дб – диаметр барабана.

, рад/с

, рад/с

1.4 Определяем частоту вращения приводного вала конвейера

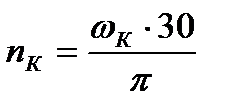

, (1.3)

, (1.3)

, об/мин

, об/мин

1.5 Определяем общей коэффициент полезного действия (КПД) привода

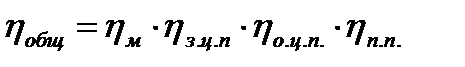

, (1.4)

, (1.4)

где  – КПД муфты;

– КПД муфты;

- КПД зубчатой цилиндрической передачи;

- КПД зубчатой цилиндрической передачи;

- КПД открытой цепной передача;

- КПД открытой цепной передача;

- КПД опор пары подшипников качения.

- КПД опор пары подшипников качения.

По таблице 2.2 [1] принимаем:

= 0.98;

= 0.98;  = 0.97;

= 0.97;  =0.93;

=0.93;  = 0.99.

= 0.99.

ηобщ = 0.98·0.97 ·0.93·0.993 = 0.86

1.6 Определяем требуемую мощность электродвигателя

, (1.5)

, (1.5)

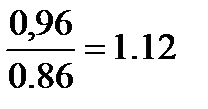

(кВт)

(кВт)

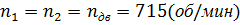

1.7 По таблице 19.28 [2] выбираем 3х фазный асинхронный электродвигатель серии АИР, закрытый обдуваемый ТУ 16-525.564-84 тип двигателя 90LB8/715 который имеет Рдв= 1.1, кВт; nc=750, об/мин; nдв= 715, об/мин.

где nс – синхронная частота вращения.

nдв – частота вращения вала двигателя

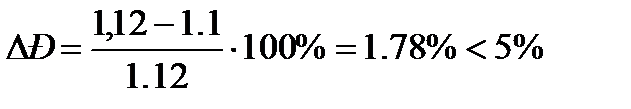

1.8 Определяем отклонение мощности двигателя

, (1.6)

, (1.6)

Что допустимо.

Рисунок 2 – Общий вид электродвигателя

1.9 Размеры двигателя в мм [2]:

d1=24; l1=50; l30=337; l3=140; b1=8; h1=7; d30=210; l10=125; l31=56; d10=10

b10=140; h=90

Кинематический расчет привода

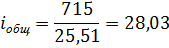

2.1 Определяем общее передаточное отношение

(2.1)

(2.1)

2.2 Разбиваем общее передаточное отношение привода на переда точные отношения передач

, (2.3)

, (2.3)

где

Принимаем:

тогда

(2.4)

(2.4)

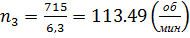

2.4 Определяем частоту вращения каждого вала привода

(2.5)

(2.5)

(2.6)

(2.6)

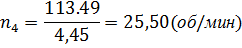

2.5 Определяем угловую скорость вала

(2.8)

(2.8)

(рад/с)

(рад/с)

(рад/с)

(рад/с)

рад/с)

рад/с)

(рад/с)

(рад/с)

Силовой расчет привода

3.1 Определяем мощность на валах привода

P1=Pдв=1,1(кВт)

P2=  (3.1)

(3.1)

P2=1,1∙0,98∙0,99=1,07(кВт)

P3=  (3.2)

(3.2)

P3=1,07∙0,97∙0,99=1,02(кВт)

P4=  (3.3)

(3.3)

P4=1,02∙0,93∙0,99=0,94(кВт)

3.2 Определяем момент на валах привода

M1=  , (3.4)

, (3.4)

M1=  =15,01(Н∙м)

=15,01(Н∙м)

M2=  =14,60(Н∙м)

=14,60(Н∙м)

M3=  =85,85(Н∙м)

=85,85(Н∙м)

M4=  =156,92(Н∙м)

=156,92(Н∙м)

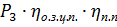

Выбор редуктора

4.1 Исходные данные

Вращающий момент на ведомом валу Т2=М3, передаточное число Uред= iред.

Из приведенного выше кинематического и силового расчета имеем:

Т2 = М3 = 85.85, Н·м

Uред= iред = 6.3

4.2 По таблице Г1 [1] выбираем редуктор типа ЦУ-315-6.3-12-У2

где:

ЦУ – тип редуктора;

315– межосевое расстояние;

6.3 – передаточное число;

12 – вариант сборки;

У2 – климатическое исполнение и категория по ГОСТ 15150-69.

Общий вид редуктора представлен на рисунке 3

Размеры редуктора в мм по таблице Г.2|1|

aw =100; L =315; L1 =265; l = 132; l1 =85; l2 =136; l3 =155; H =224; H1 =112; h =22; A =224; A1 =95; B =140; B1 =132; d =15; d1 = 25; d2 = 35

Рисунок 3 – Редуктор

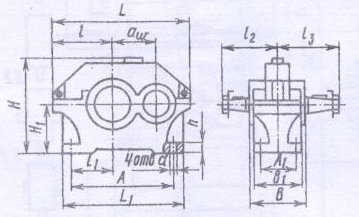

Выбор муфты

5.1 Исходные данные

Вращающий момент

Т1 = М1 = 15.01, Н·м

Диаметр выходного конца быстроходного вала редуктора

d1= 25, мм

Диаметр выходного конца вала двигателя

d1= 24, мм

Частота вращения вала двигателя

n = 715, об/мин

5.2 Определяем расчетный крутящий момент, передаваемый муфтой

Tp=T1∙Kp, (5.1)

где Kp- коэффициент режима работы, для пластинчатого конвейер

для пластинчатого конвейера принимаем

Kp= 1.5

Tp= 15,01*1,5 =22,515(Н∙м)

По таблице 11.5 |4| ГОСТ 21424-93 принимаем муфту упругую со звездочкой T=125(Н∙м). Диаметр соединяемых валов 24 и 25 (мм). Максимальная частота вращения n = 4600 (об/мин).

Вид муфты представлен на рисунке 4

L=148; l=85; d=45; dст=32; l1=20; l2=35; c=1…5;D=120

Рисунок 4 – Муфта

Расчет цепной передачи

6.1 Исходные данные

Вращающий момент на ведущей звездочке Т3 = М3 = 85.85 (Н∙м)

Передаточное число U = iо.ц.п. = 4,45

Частота вращения n3 = 250 (об/мин)

6.2 Определяем число зубьев ведущей звездочки

Z3= 31- 2·U, (6.1)

Z3 =31- 2 · 4,45 = 22,1

Принимаем Z3 = 22

6.3 Определяем число зубьев ведомой звездочки

Z4= Z3·U, (6.2)

Z4= 22 · 4,45 = 97,9

Принимаем Z4 = 101

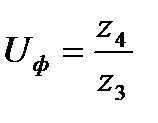

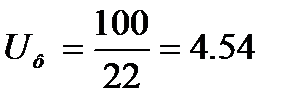

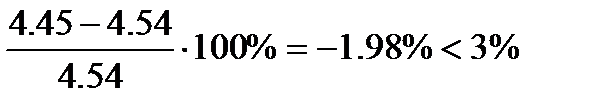

6.4 Определяем фактический передаточное число

, (6.3)

, (6.3)

Отклонение составляет:

что допустимо

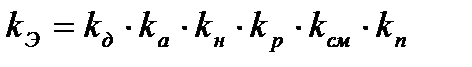

6.5 определяем коэффициенты нагрузки

, (6.4)

, (6.4)

где

- динамический коэффициент;

- динамический коэффициент;

- коэффициент учитывающий влияние межосевого расстояния;

- коэффициент учитывающий влияние межосевого расстояния;

- коэффициент учитывающий влияние угла наклона линии центров;

- коэффициент учитывающий влияние угла наклона линии центров;

- коэффициент учитывающий способ регулирования натяжения цепи;

- коэффициент учитывающий способ регулирования натяжения цепи;

- коэффициент учитывающий способ смазывания цепи;

- коэффициент учитывающий способ смазывания цепи;

- коэффициент учитывающий продолжительность работы в сутки.

- коэффициент учитывающий продолжительность работы в сутки.

Принимаем:  = 1;

= 1;  = 1;

= 1;  = 1;

= 1;  = 1.25;

= 1.25;  = 1.3;

= 1.3;  = 1.

= 1.

1 · 1 · 1 · 1.25 · 1.3 · 1 = 1.63

1 · 1 · 1 · 1.25 · 1.3 · 1 = 1.63

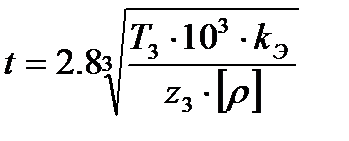

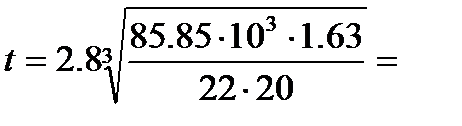

6.6 Определяем шаг цепи

, (6.5)

, (6.5)

где

- средне значение допускаемого давления (Предварительно задается в зависимости от частоты вращения звездочки по таблица 7.18 │4│)

- средне значение допускаемого давления (Предварительно задается в зависимости от частоты вращения звездочки по таблица 7.18 │4│)

19,1, мм

19,1, мм

По Таблица 7.15 │4│ принимаем однорядную приводную роликовую цепь, с основными параметрами цепи:

t = 25.4 (мм); B1 = 15.88 (мм); d1 = 15.88 (мм); d = 7.95 (мм); Q = 60 (кН); q = 2.6 ( ); Aоп = 179.7 (мм)

); Aоп = 179.7 (мм)

где B1 расстояние между внутренними пластинами цепи

d - диаметр шарнира цепи

d1 - диаметр ролика

Q – разрушающая нагрузка

q – масса одного метра цепи

Aоп – проекция опорной поверхности шарнира

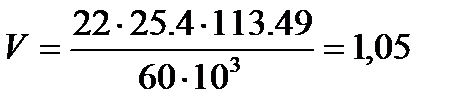

6.7 Определяем скорость цепи

, (6.6)

, (6.6)

где t – в мм

n3 –в об/мин

, м/с

, м/с

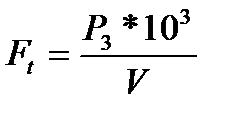

6.8 Определяем окружная силу

, (6.7)

, (6.7)

(Н)

(Н)

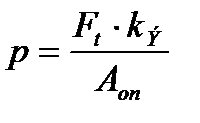

6.9 Определяем давление в шарнире цепи

, (6.9)

, (6.9)

, МПа

, МПа

6.10 Определяем допускаемое давление в шарнире цепи

По таблица 7.18 │4│ выбираем методом интерполирования допускаемое давление

= 28,34 ·

= 28,34 ·  = 28,34 · (1+0.01(Z3-17)) = 28,34 · 1.05 = 29,76 (МПа) (6.10)

= 28,34 · (1+0.01(Z3-17)) = 28,34 · 1.05 = 29,76 (МПа) (6.10)

6.11 Проверяем выполнения условия

p ≤

8,81 <29,75 МПа

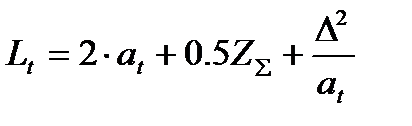

6.12 Определяем число звеньев цепи

, (6.11)

, (6.11)

где

at – межосевое расстояние выраженное в шагах;

Z∑ - сумма числа зубьев ведущей и ведомой звездочки;

Lt-округлить до четного числа

рекомендуется а=(30…50)t, принимаем аt=35

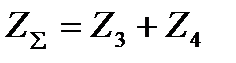

, (6.12)

, (6.12)

, (6.13)

, (6.13)

22 + 100 = 122

22 + 100 = 122

принимаем Lt=136

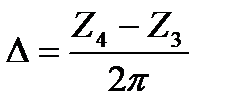

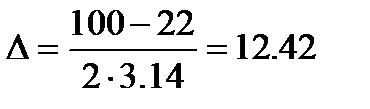

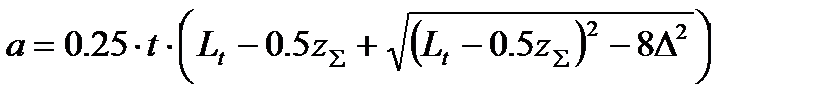

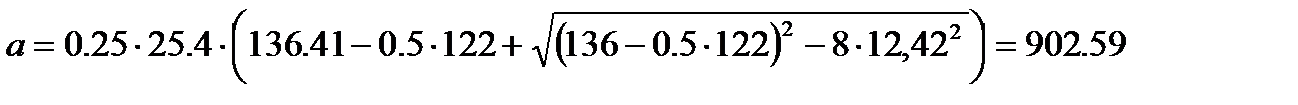

6.13 Определям межосевое расстояние

, (6.14)

, (6.14)

(мм)

(мм)

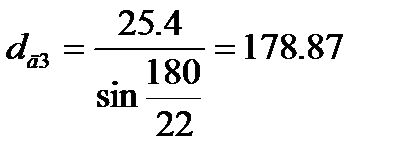

6.14 Определяем диаметр делительной окружности ведущей и ведомой звездочки

, (6.15)

, (6.15)

(мм)

(мм)

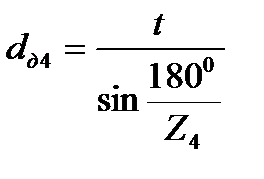

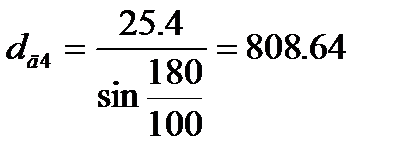

, (6.16)

, (6.16)

(мм)

(мм)

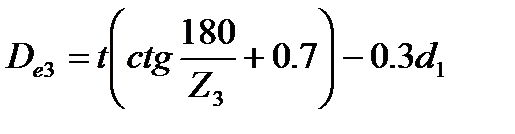

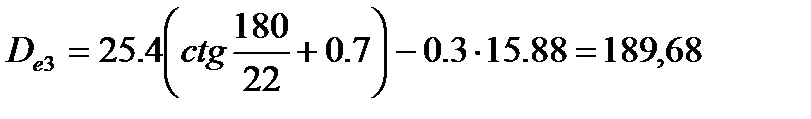

6.15 Определяем диаметр наружной окружности ведущей и ведомой звездочки

, (6.17)

, (6.17)

где d1 – диаметр ролика цепи

(мм)

(мм)

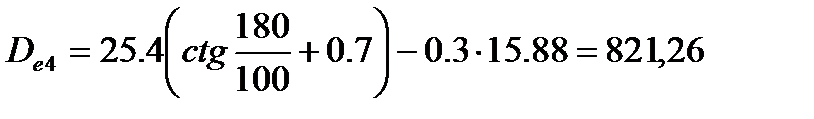

, (6.18)

, (6.18)

(мм)

(мм)

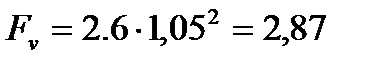

6.16 Определяем центробежную силу

, (6.19)

, (6.19)

(Н)

(Н)

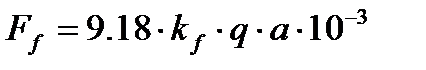

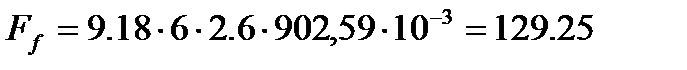

6.17 Определяем силу от провисание цепи

, (6.20)

, (6.20)

где

kf – коэффициент, учитывающий расположение цепи

принимаем kf =6 страница 151 [4]

, Н

, Н

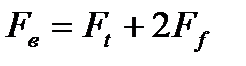

6.18 Расчетная нагрузка на валы

, (6.21)

, (6.21)

Fв = 971,3 + 2 · 129.25 =1229,8, Н

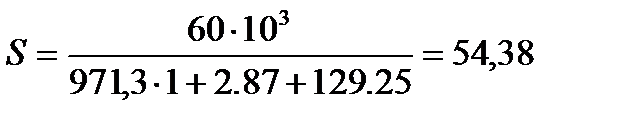

6.19 определяем коэффициент запаса прочности

, (6.22)

, (6.22)

6.20 Определяем допускаемый коэффициента запаса прочности [S] по таблица 7.15 │4│

[S] = 7.66

6.21 Проверяем выполнение условия

S ≥ [S]

54,38 ≥ 7.66

6.22 Определяем конструктивные размеры звездочек цепной передачи

ширина венца

b=0.9bBH-0.15

b=0.9*15.88=14.142 мм

принимаем 14мм

толщина обода ведущей

δ3=1,5(De3-dd3)

δ3=1,5(190-179)=16.5мм

принимаем 17 мм

толщина обода ведомой

δ4=1,5(De4-dd3)

δ4=1,5(821-809)=18мм

толщина диска

С3=1,2 δ3

С3=1,2 *17=20,4мм

С4=1,2 δ4

С4=1,2 *18=21,6мм

Заключение

В результате разработки привода ленточного конвейера были выбраны:

· 3х фазный асинхронный электродвигатель серии АИР, закрытый обдуваемый ТУ 16-525.564-84 тип двигателя 90LB8/715 который имеет P дв=1,1(кВт); nc=750(об/мин);nдв=715(об/мин).

· Редуктор типа: ЦУ-100-6.3-12-У2 ГОСТ 21426-75 с передаваемым вращающим моментом Т=250(Н⋅м)

· По ГОСТ 21424-93 принимаем упругую со звездочкой муфту, которая передает вращающий момент Т=125(Н⋅м). Диаметр отверстий под валы 24 и 25(мм). Максимальная частота вращения n=4600 (об/мин)

В результате расчетов были определены необходимые конструктивные размеры звездочек: Z1=22;Z2=100, диаметры наружных окружностей на звездочках: Dе3=198,44(мм);Dе2=832,42(мм), шаг цепи t=25,4(мм).

Список используемой литературы:

1. «Методические указания по курсовому проектированию по дисциплине «Прикладная механика» для студентов обучающихся по специальности 100101, специализации 1001101.12 «Автосервис» (очная и заочная формы обучения)», учебное пособие Филиал ФГОУВПО РГУТиС в г. Смоленске, 2007г.

2. Дунаев П.Ф., Леликов О.П. «Курсовое проектирование деталей машин» М., Машиностроение, 2004г.

3. В.В. Баталов, Е.А.Панфилов «Проектирование приводов транспортных машин», Москва 2001г.

4. С.А. Чернавский «Курсовое проектирование деталей машин», М., Машиностроение 1988г