КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ

АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Кафедра строительных материалов

OРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА. БИТУМЫ

Методические указания к лабораторным работам

по дорожно-строительным материалам для студентов 3 курсов

специальностей 2911, 2910, 2904

К А З А Н Ь

УДК 691.167

ББК 38.3

С50

Печатается по решению Редакционно-издательского совета Казанского государственного архитектурно-строительного университета.

С50 Органические вяжущие вещества. Битумы: Методические указания к лабораторным работам по дорожно-строительным материалам для студентов 3 курса специальностей 2911, 2910 и 2904 / Сост. Д.С. Смирнов. – Казань: КГАСУ 2007. -21 с.

Методические указания составлены для студентов спец. 2911, 2910 и 2904 в соответствии с рабочей программой по дисциплине «Материаловедение. Технология конструкционных материалов» и с учетом всех изменений, введенных в ГОСТы до 01.01.2007 г.

УДК 691.167

ББК 38.3

© Казанский государственный

архитектурно-строительный

университет, 2008

ВВЕДЕНИЕ

Настоящие методические указания предназначены для студентов специальностей 2911 «Мосты и транспортные тоннели», 2910 «Автомобильные дороги» и 2904 «Эксплуатация дорог и организация движения». В них даны общие сведения по теме «Органические вяжущие вещества. Битумы», приведены технические требования к дорожным битумам, подробно рассмотрены стандартные методы испытаний дорожных битумов.

Изучение данного цикла лабораторных работ позволит приобрести навыки испытания дорожных битумов, ориентироваться в их свойствах, а значит, технически грамотно подходить к их применению в строительстве.

Лабораторные занятия по теме «Органические вяжущие вещества. Битумы» рассчитаны на 4 часа учебного времени со следующей возможной разбивкой по занятиям:

1. Испытание вязких дорожных битумов.

2. Испытание жидких дорожных битумов.

Занятия проводятся по подгруппам.

Цель работы: Изучить технические требования, свойства и методы определения свойств дорожных битумов.

ОСНОВНЫЕ СВЕДЕНИЯ

Битумами называются природные или искусственные материалы, состоящие из смеси высокомолекулярных углеводородов различного строения и их соединений с серой, азотом и кислородом.

Особо широкое применение битумы нашли в дорожном строительстве для приготовления асфальтобетонных смесей, получения дорожных эмульсий, асфальтовых растворов, гидроизоляции и укрепления грунтов.

В дорожном строительстве применяются вязкие и жидкие битумы искусственного происхождения, получаемые в результате промышленной переработки нефти.

Глубокие знания строения и свойств битумов, методов оценки этих свойств необходимы для повышения качества работ в дорожном строительстве с учетом эксплуатационных и климатических воздействий на дорожные конструкции, в состав которых входят битумные вяжущие материалы.

ВЯЗКИЕ БИТУМЫ

Общие сведения

Вязкие дорожные битумы изготовляют из окисленных и неокисленных продуктов прямой перегонки нефти и компаундирования окисленных и неокисленных продуктов, получаемых при прямой перегонке нефти и селективном разделении нефтепродуктов.

Вязкие дорожные нефтяные битумы в зависимости от глубины проникания иглы изготавливают следующих марок: БНД 200/300, БНД 130/200, БНД 90/130, БНД 60/90, БНД 40/60, БН 200/300, БН 130/200, БН 90/130, БН 60/90.

Физико-механические показатели битумов должны соответствовать требованиям ГОСТ 22245-90 и представлены в табл.1.

Таблица 1

| Наименование показателей | Норма для битума марки | ||||||||

| БНД 200/300 | БНД 130/200 | БНД 90/130 | БНД 60/90 | БНД 40/60 | БН 200/300 | БН 130/200 | БН 90/130 | БН 60/90 | |

| Глубина проникания иглы, 0,1 мм: при 25°С при 0°С, не менее | 201-300 | 131-200 | 91-130 | 61-90 | 41-60 | 201-300 | 131-200 | 91-130 | 61-90 |

| Температура размягчения по кольцу и шару, °С, не ниже | |||||||||

| Растяжимость, см, не менее: при 25°С при 0°С, не менее | - | - | |||||||

| 3,5 | - | - | - | - | - | ||||

| Температура хрупкости, °С, не выше | –20 | –18 | –17 | –15 | –12 | –14 | –12 | –10 | –6 |

| Температура вспышки, °С, не ниже | |||||||||

| Изменение температуры размягчения после прогрева, °С, не более | |||||||||

| Индекс пенетрации | От –1,0 до +1,0 | От – 1,5 до +1,0 |

Кроме того, изготовитель битума обязан обеспечить гарантированное сцепление битумов марок БНД с эталонным мрамором по образцу № 1 по ГОСТ 11508 методом А.

Определение свойств вязких битумов

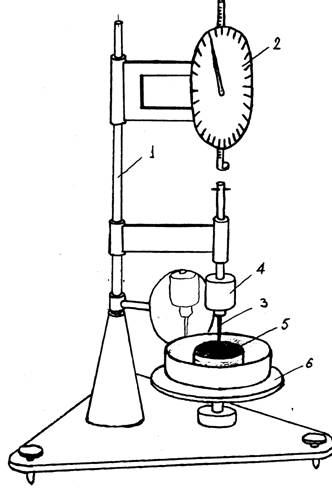

2.2.1. Определение глубины проникания иглы

Сущность метода заключается в измерении глубины, на которую погружается игла пенетрометра в испытуемый образец битума при заданных нагрузках, температуре и времени.

Аппаратура и материалы

Для испытания используются:

- пенетрометр с иглой 1 мм и дополнительными грузами массой 100 г и 200 г;

- чашка металлическая цилиндрическая с плоским дном, внутренним диаметром 55 мм и высотой 45 мм;

- баня водяная;

- термометр ртутный 0-360°С;

- кристаллизатор - стеклянный сосуд емкостью не менее 0,5 л;

- секундомер;

- сито с металлической сеткой № 07;

- соль поваренная.

Проведение испытаний

Испытания проводятся по ГОСТ 11501-78.

Глубину проникания мглы в битум определяют на пенетрометре при температурах 25°С и 0°С. В первом случае стержень прибора с иглой должен весить 100 г, во втором - 200 г. Время погружения иглы в битум принимают соответственно 5 с и 60 с.

Перед испытанием битум обезвоживают нагреванием до температуры на 80°-100°С выше температуры размягчения но не ниже 120° С и не выше 180°С.

Расплавленный и обезвоженный битум процеживают через металлическое сито с размером отверстий 0,7 мм и наливают в металлическую чашку: поверхность битума в чашке должна быть ниже верхнего края чашки не более чем на 5 мм. Масса в чаше перемешивается стеклянной палочкой для удаления пузырьков воздуха. Чашку с битумом охлаждают на воздухе при температуре 25°С, предохраняют образец от пыли.

Перед испытанием чашку с битумом помещают в баню с водой при температуре 25+0,1°С. Высота слоя воды над битумом должна быть не менее 100 мм, а расстояние между дном чашки и дном бани не ниже 50 мм.

Выдерживают образцы в воде при температуре 25+0,1° С 60-75 минут. Затем чашку с битумом вынимают из водяной бани и помещают в плоский сосуд емкостью 1 л, наполненный водой с температурой 25+0,1°С. Уровень воды над поверхностью битума должен быть не менее 10 мм.

|

|

Определения повторяют не менее трех раз в различных точках на поверхности битума, отстоящих друг от друга и от краев чашки не менее чем на 10 мм. Игла после каждого погружения промывается бензином или другим растворителем и вытирается насухо.

При определении глубины проникания при 0°С, образцы выдерживают в бане, заполненной водой со льдом при температуре 0+0,1°С в течение 60-80 мин. Перед испытанием чашку с битумом помещают в сосуд емкостью 1 л, наполненный водой со льдом. Допускается в данном случае использовать также 2-5% раствор поваренной соли. Время погружения иглы – 60 сек., масса стержня с иглой – 200 г (на стержень с иглой надевается дополнительный груз-шайба массой 100 г).

За глубину проникания иглы, выраженную в десятых долях миллиметра, принимают среднее арифметическое не менее 3-х параллельных определений.

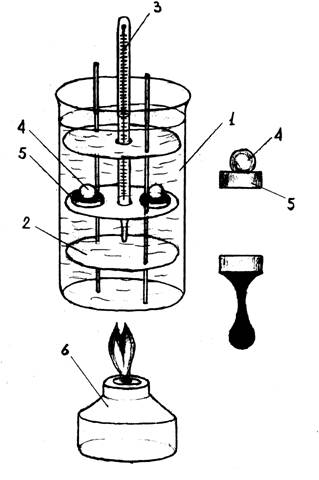

2.2.2. Определение растяжимости битума

Сущность испытания заключается в определения максимальной длины, на которую может растянуться без разрыва образец битума, растягиваемый с постоянной скоростью при заданной температуре.

Аппаратура и материалы

Для испытания используются:

- дуктилометр со скоростью движения салазок 5 см/мин;

- форма латунная для битума «восьмерки»;

- термометр со шкалой 0-50°С;

- нож;

- тальк;

- глицерин;

- стеклянная пластина.

Проведение испытаний

Испытания, проводят по ГОСТ 11505-75.

Битум, подготовленный по п. 2.2.1 расплавляют и наливают в форму выше краев. Внутренние стенки разъемных форм «восьмерок» и пластину, на которой они установлены, покрывают смесью талька и глицерина (1:3).

Залитый в форму битум охлаждают на воздухе 30-40 мин, а затем срезают излишек битума горячим ножом. Затем формы с пластинкой помещают в водяную ванну с температурой 25+0,1° С на 60 минут. Вода должна полностью покрывать образцы битума. По истечении одного часа формы с образцами помешают в дуктилометр, наполненный водой, такой же температуры (рис. 2).

Для битумов со знаком качества определяют также растяжимость при 0°С. Головки формы одевают на штифты, находящиеся на салазках и стойке прибора и снимают боковые стенки форм. Растяжение образцов осуществляют со скоростью 5 см в 1 мин до разрыва нити. По линейке определяют длину нити при разрыве (в см). Для каждого образца битума делают три определения и за окончательный результат принимают среднее значение трех определений. Отклонения каждого из определений от среднего значения величины растяжимости не должны превышать 10%.

|

Рис. 2

1 – ящик с водой, 2 – образец, З – винт, 4 – салазки, 5 – линейка

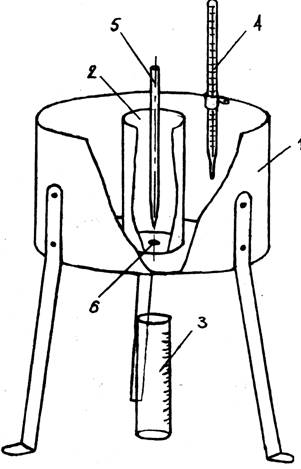

2.2.3. Определение температуры размягчения

Сущность испытания заключается в определении температуры, при которой битум, находящийся в кольце заданных размеров, в условиях испытания размягчается и, перемещаясь по вертикали под действием стального шарика, установленного на поверхности битума, коснется контрольного диска.

Аппаратура и материалы

Для определения температуры размягчения используют:

- прибор для определения температуры размягчения битума «Кольцо и Шар»;

- кольца латунные с внутренним диаметром 15,7 мм и высотой 6,35 мм;

- шарики стальные массой 3,8 г и диаметром 9,5 мм;

- стеклянная пластинка;

- баня;

- термометр ртутный со шкалой до 100° С;

- сито № 0,7;

- глицерин;

- тальк.

Проведение испытания

Испытание проводят по ГОСТ 11506-73.

Битум подготавливают в соответствии с п. 2.2.1. Подготовленный битум расплавляют и заливают в кольца, установленные на стеклянную пластину, смазанную смесью талька и глицерина (1:3). После охлаждения колец с битумом на воздухе в течение 20 мин при 25° С избыток битума срезают нагретым ножом. Кольца с битумом помещают в отверстия на средней полке илиподвеске прибора (рис. 3).

В среднее отверстие верхней пластинки вставляют термометр таким образом, чтобы нижняя точка ртутного шарика была на одном уровне с нижним краем колец.

Прибор вместе с кольцами и термометр помещают в баню с водой и устанавливают температуру 5+0,5° С. Выдерживают образцы при такой температуре 15 мин. Кольца с битумом должны быть покрыты водой не менее чем на 5 мм. Через 10 мин прибор с кольцами вынимают из воды, в каждое кольцо точно по центру укладывают металлический шарик и снова опускают в баню с водой. Баню с прибором устанавливают на электрическую плитку.

|

|

2.2.4. Определение сцепления битума с мрамором и песком

Сущность метода заключается в определении способности битума удерживаться на предварительно покрытой им поверхности песка или мрамора при воздействии воды (метод пассивного сцепления).

Аппаратура и материалы

При испытании используют:

- сита металлические 2х2 и 5х5 мм;

- ложу металлическую и воду дистиллированную;

- бумагу фильтровальную;

- мрамор белый, чашки фарфоровые;

- стаканы лабораторные стеклянные 250 мл;

- сетку металлическую № 025.

Проведение испытания

Испытание проводят по ГОСТ 11508-74 пс методу «пассивного» сцепления (метод А).

Мрамор измельчают и отсеивают через металлические сетки фракции от 2 до 5 мм. Образцы мрамора промывают дистиллированной водой и сушат при 105-110°С в течение 5 часов. Если используют песок, то время сушки длится 2 часа. Для испытания берут мрамор с размерами зерен от 2 до 5 мм.

Для приготовления битумно-минеральной смеси в двух фарфоровых чашках взвешивают по 30 г мрамора или песка и 1,2 г испытуемого битума. Взвешивают битум с точностью 0,01 г, а минеральные материалы – 0,1 г. Чашки с содержимым нагревают в термостате при 130-140°С в течение 20 мин. После нагревания чашки вынимают из термостата, мрамор или песок перемешивают с битумом металлической ложечкой до полного покрытия поверхности минерального материала битумом и выдерживают при комнатной температуре 20 минут. Затем примерно половину битумно-минеральной смеси помещают на металлическую сетку № 025 или 05, распределяют равномерным слоем и опускают в стакан с кипящей дистиллированной водой (высота слоя воды под сеткой и над смесью должна быть 40-50 мм).

Аналогичную операцию производят с битумно-минеральной смесью из другой чашки. Сетки с испытуемыми образцами выдерживают в кипящей воде в течение 30 мин при испытании вязких битумов и 3 мин при испытании жидких битумов. Кипение воды не должно быть бурным. Отделившийся в процессе кипения битум снимают фильтровальной бумагой. По окончании кипячения сетки с испытуемым битумом переносят в стакан с холодной водой и выдерживают в течение 3-5 мин. Затем смеси переносят на фильтровальную бумагу.

Для оценки сцепления битума с поверхностью минерального материала битумоминеральную смесь сравнивают с фотографиями контрольных образцов.

Битум считают выдержавшим испытание на «пассивное» сцепление с мрамором или песком, если после испытания сцепляемость его с минеральным материалом не хуже, чем на контрольном образце № 1. Следует проводить не менее двух испытаний.

При отсутствии контрольного образца битум считается выдержавшим испытание, если сохранился не менее чем на 3/4 частях мрамора.

ЖИДКИЕ БИТУМЫ

3.1. Общие сведения

Жидкие нефтяные битумы в зависимости от скорости формирования структуры подразделяются на два класса:

1) Густеющие со средней скоростью (СГ), получаемые разжижением вязких дорожных битумов нефтепродуктами и предназначенные для строительства капитальных и облегченных дорожных покрытий и устройства оснований под дорожные покрытия во всех климатических зонах.

2) Медленногустеющие (МГ), получаемые разжижением вязких дорожных битумов жидкими нефтепродуктами, ииз остаточных или частично окисленных нефтепродуктов или их смесей (МГО), предназначенные для получения холодного асфальтобетона, я также для строительства облегченных дорожных покрытый и оснований под них в II-V дорожно-климатических зонах.

Для получения разжиженных битумов используют вязкие дорожные битумы по ГОСТ 22245-90 с глубиной проникания иглы не более 90 (табл. 1 настоящих указаний).

ГОСТ 11955-82 устанавливает следующие марки жидких битумов в зависимости от класса и вязкости: СГ 40/70; СГ 70/130; СГ 130/200; МГ 40/70; МГ 70/130; МГ 130/200; МГО 40/70; МГО 70/130; МГО 130/200.

Показатели свойств жидких битумов даны в табл. 2.

Таблица 2

| Наименование показателей | Норма для битума марки | ||||||||

| СГ 40/70 | СГ 70/130 | СГ 130/200 | МГ 40/70 | МГ 70/130 | МГ 130/200 | МГО 40/70 | МГО 70/130 | МГО 130/200 | |

| Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, сек | 41-70 | 71-130 | 131-200 | 41-70 | 71-130 | 131-200 | 41-70 | 71-130 | 131-200 |

| Количество испарившегося разжижителя, %, не менее | - | - | - | ||||||

| Температура вспышки, °С, не ниже | |||||||||

| Температура размягчения остатка после определения количества испарившегося разжижителя, °С, не ниже | - | - | - |

Кроме того, изготовитель битума обязан обеспечить гарантированное сцепление жидких битумов марок с эталонным мрамором по образцу № 2 по ГОСТ 11508.

В жидкие битумы для обеспечения сцепления с минеральным материалом при необходимости вводят анионные или катионные поверхностно-активные вещества. Жидкие битумы, к которым добавлены катионоактивные вещества, испытывают на сцепление с песком; жидкие битумы с анионактивными веществами – с мрамором.

Определение свойств жидких битумов

3.2.1. Определение условной вязкости

Сущность испытания заключается в изменении времени, в течение которого определенное количество битума протекает через калиброванное отверстие вискозиметра при заданной температуре. Диаметр отверстия составляет 5мм + 1,1мм.

Аппаратура и материалы

Для испытания используются:

- вискозиметр с подогревом воды;

- секундомер;

- посуда лабораторная;

- сито № 07;

- поваренная соль.

Проведение испытания

Испытание проводится по ГОСТ 11503-74.

Перед испытанием образец битума обезвоживают. Для этого жидкие битумы нагревают до температуры 60° С и фильтруют через слой высотой 15-20 мм крупнокристаллической свежепрокаленной поваренной соли. Обезвоженный битум процеживают через металлическое сито с сеткой № 07 и тщательно перемешивают для полного удаления пузырьков воздуха.

Прибор для определения условной вязкости представлен на (рис. 4).

Сточное отверстие вискозиметра закрывают клапаном и под вискозиметр подставляют фарфоровую чашку. Баню вискозиметра наполняют водой с температурой на 1-2° С выше требуемой при испытании. Испытуемый битум, нагретый до температуры на 8-3° С выше требуемой, наливают в цилиндр вискозиметра. Жидкий битум хорошо перемешивают термометром. Когда термометр, погруженный в битум, покажет требуемую температуру (60+0,5°С), фарфоровую чашку убирают из-под сточного отверстия вискозиметра и на ее место подставляют чистый и сухой измерительный цилиндр (емкостью 100 см3) так, чтобы при сливе битум не разбрызгивался по стенкам цилиндра.

|

|

3.2.2. Определение количества испарившегося разжижителя

Аппаратура и материалы

Для испытания используют:

- чашки стеклянные лабораторные (Петри);

- шкаф сушильный;

- электроплитку;

- термометр ртутный;

- сито № 07;

- соль поваренную.

Проведение испытания

Испытание проводят по ГОСТ 11504-73

Обезвоженный и нагретый до подвижного состояния битум процеживают через металлическое сито № 07 и тщательно перемешивают для полного удаления пузырьков воздуха. Тщательно вымытые чашки помещают на 30 мин в сушильный шкаф при 105+1°С. Затем чашки охлаждают в эксикаторе до комнатной температуры и взвешивают с точностью до 0,01 г.

Испытание проводят в двух чашках. В каждую чашку (предварительно обработанную, как указано выше) помещают навеску битума, взвешенную с точностью до 0,01 г, толщиной слоя 0,1 см. Величину навески (m), в граммах, соответствующую толщине слоя 0,1 см битума, вычисляют по формуле:

, (1)

, (1)

где: d – диаметр чашки, см;

h – толщина слоя битума (0,1 см);

– плотность битума, г/см3 (условно принятая за 1).

– плотность битума, г/см3 (условно принятая за 1).

Чашки с битумом нагревают на электрической плитке, покрытой асбестовым листом до температуры текучести (примерно до 40-60° С) в течении 1-2 минут и при осторожном наклоне чашки битум распределяют равномерным слоем по ее дну.

Чашки с битумом устанавливают в предварительно нагретый до температуры испытания термостат. Температуру контролируют термометром, ртутный резервуар которого находится на высоте чашек. Отсчёт температуры ведут с момента достижения заданной температуры. Время достижения этой температуры не должно превышать 15 мин.

Чашки с битумом выдерживают в сушильном шкафу или вакуум-термостате при условиях, приведенных в табл. 3.

Таблица 3

| Аппаратура | Класс битума | Время, час | Температура, °С |

| Сушильный шкаф | СГ | 100 + 1 | |

| МГ | 110 + 1 | ||

| Вакуум термостат (остаточное давление не более 30 мм рт.ст.) | СГ | 100 + 1 | |

| МГ | 100 + 1 |

После окончания выпаривания чашки с битумом вынимают из сушильного шкафа или вакуум-термостата, устанавливают в эксикатор и после тридцатиминутного охлаждения взвешивают с точностью до 0,01 г.

Обработка результатов

Количество испарившегося разжижителя (X) (в процентах) вычисляют по формуле:

, (2)

, (2)

где: m - масса жидкого битума до испытания, г;

m1 - масса жидкого битума после испытания, г.

Расхождение между двумя параллельными определениями не должно превышать 1,5 %.

ТЕХНИКА БЕЗОПАСНОСТИ

1. Битумы являются горючими веществами с температурой вспышки 200-300° С и минимальной температурой самовоспламенения З68° С для вязких битумов и 300° С – для жидких.

2. При работе с битумами запрещается использовать открытый огонь. Нагревание битума проводить под вытяжкой с приточной вентиляцией.

3. При загорании небольшого количества битума его следует тушить песком, кошмой, пеной.

4. При проведении лабораторных работ по испытанию вязких и жидких битумов необходимо руководствоваться кафедральными инструкциями.

ВОПРОСЫДЛЯ САМОСТОЯТЕЛЬНОЙ ПРОВЕРКИ

1. Что называется битумами?

2. Виды вязких битумов и способы их получения.

3. Как получают жидкие нефтяные битумы?

4. Какой состав и структура битумов?

5. Назовите основные группы углеводородов входящих в состав битумов.

6. Назовите марки вязких битумов.

7. Назовите марки жидких битумов.

8. Назовите основные свойства вязких битумов.

9. Назовите основные свойства жидких битумов.

ЛИТЕРАТУРА

1. Грушко И.М. и др. Испытание дорожно-строительных материалов. Лабораторный практикум. М.: Транспорт, 1985.

2. Грушко И.М. и др. Дорожно-строительные материалы. М.: Транспорт, 1983 г.

3. Битумы нефтяные. Методы испытания. М.: Изд. стандартов, 1980.

4. ГОСТ 22245-90, ГОСТ 11955-82, ГОСТ 11501-78, 11503-74, 11504-73, 11505-75, 11506-73, 11508-74.

Методические указания

к лабораторным работам по дорожно-строительным

материалам для студентов 3 курса специальностей 2911, 2910, 2904

ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА. БИТУМЫ

Составитель Д.С. Смирнов

Редактор Г.А. Рябенкова

Подписано в печать Формат 60х84/16

Заказ Тираж 100 экз. Печать ризографическая Усл.-печ. л. 1,75

Бумага тип № 1 Уч.-изд. л. 2,5