ОТЧЕТ

ТЕХНОЛОГИЧЕСКАЯ ПРАКТИКА

ТемА

« _ Совершенствование энергообеспечения и повышение эффективности функционирования деревообрабатывающего предприятия

»

Срок прохождения практики 15.06.2017 – 26.07.2017 г.

Магистрант Деревянко И.А_

(фамилия, имя, отчество)

Направление: 35.04.06 Агроинженерия

Профиль «Энергетический менеджмент и инжиниринг энергосистем»

Руководитель __ К.т.н, доцент, Пиргин А.Г

(степень, звание, должность, фамилия, имя, отчество)

Санкт-Петербург

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ НА ПРОХОЖДЕНИЕ

практики по получению профессиональных умений и опыта профессиональной деятельности

Магистрант Деревянко Илья Андреевич

2 курса, очной форма обучения, направление 35. 04.06, Агроинженерия магистерская программа « Энергетический менеджмент и инжиниринг энергосистем »

Руководитель практики от кафедры. Пиркин Александр Геннадьевич

1. Сроки прохождения практики: 15.06.2017 – 26.07.2017г

2. План прохождения практики:

| № | Формирование задания | |

| Цель | Формирование и развитие знаний в сфере электротехнологий и электрооборудования в АПК (в соответствии с темой ВКР) | |

| Содержание практики | Изучить деревообрабатывающие установки, какие есть и где применяются. | |

| Дополнительное задание | Подготовить статью или доклад на магистерскую конференцию с изученной темой. |

Подпись магистранта

Подпись руководителя практики от кафедры

Основные и вспомогательные цеха. Деревообрабатывающие предприятия обычно специализируются на выпуске определенного вида продукции и изделий из древесины, поэтому они носят соответствующие наименования: лесопильно-деревообрабатывающий. или мебельно-сборочный комбинат, мебельная фабрика, домостроительный комбинат или завод, лыжная фабрика, фабрика музыкальных инструментов и т. д.

В состав деревообрабатывающего предприятия входит целый ряд цехов и подразделений. Цеха делятся на основные и вспомогательные.

К основным относятся те цеха, в которых вырабатывают полуфабрикаты (пиломатериалы, заготовки, плиты) или основную готовую продукцию (столярные изделия, мебель).

На деревообрабатывающем предприятии основными цехами будут: лесопильный; сушильный; раскройный, или заготовительный; станочный, или машинной обработки заготовок и деталей; сборочный и отделочный. Количество основных цехов или отделений на предприятии зависит от объема производства, номенклатуры и конструкции выпускаемых изделий и местных условий.

К вспомогательным цехам и подразделениям относятся такие, которые не выпускают основной продукции непосредственно, но обслуживают основное производство, обеспечивая его нормальную бесперебойную работу: склады сырья, пиломатериалов, и готовой продукции, пилоправная и ножеточильная мастерские, ремонтно-механическая, шорная и электромеханическая мастерские или цеха, цеха использования отходов.

В состав деревообрабатывающего предприятия могут входить также котельная, электростанция, трансформаторные подстанции, водонапорная башня, материальный склад, гараж, склад горючих, и смазочных материалов, медицинский пункт, бытовые помещения (столовая, красный уголок), пожарное депо, помещение для сторожевой охраны, водопровод и канализация, электросеть, телефонная сеть, административные здания (контора и проч.), поселок и др.

Размещение цехов, зданий и сооружений на промышленной площадке определяется последовательностью этапов технологического процесса.

Склады сырья, пиломатериалов и готовой продукции располагаются на обособленных площадках, у путей, по которым вывозится готовая продукция. Склад готовой продукции чаще всего устраивают в отдельном здании, реже в одном здании с цехом,, выпускающим готовую продукцию. Он должен быть рассчитан на хранение десятидневного запаса готовой продукции.

Удаление и использование отходов. В процессе механической обработки древесины в деревообрабатывающих производствах получается большое количество разнообразных отходов древесины, зависящее от вида и качества поступающего сырья, вида изделий, качества сушки и степени покоробленности пиломатериалов и заготовок, величины припусков. Ориентировочно эти отходы составляют: стружка — 15…25%, опилки — 10...15, обрезки концов досок — 25…30% (все проценты считаются от объема поступающих в переработку пиломатериалов).

В процессе деревообрабатывающего производства, кроме того, обычно получается 3…5% деталей с неисправимым браком, которые, по существу, тоже являются отходом.

Следовательно, общее количество отходов по всему производственному процессу в столярно-мебельном производстве составляет примерно 50...70% объема перерабатываемых пиломатериалов.

Отходы являются весьма ценным сырьем, из которого можно получать нужную народному хозяйству продукцию, поэтому в составе деревообрабатывающих предприятий должны быть цеха по переработке отходов или предусмотрено кооперирование с другими предприятиями, которые могли бы забирать эти отходы и перерабатывать их.

Отходы со всех станков, производственных участков и цехов должны быть собраны в бункера или циклоны и рассортированы по видам: отрезки, стружка, опилки. Из цехов отходы удаляют различными способами. Крупные отходы удаляются тележками и. конвейерами, мягкие отходы — пневматическим транспортом.

Автоматизация производственных процессов в деревообрабатывающих производствах

Автоматизация производственных процессов — основное и наиболее прогрессивное направление современного технического развития. При автоматизации достигается максимальный рост производительности, значительно улучшаются условия труда рабочи и повышается качество продукции.

Первым шагом к автоматизации производства является организация его по поточному методу. Поточная организация предусматривает строго определенную последовательность перемещения заготовок от одного рабочего места к другому. Для этого необходимо оборудование и рабочие места расположить последовательно по ходу технологического процесса и закрепить за каждым станком и рабочим местом определенную операцию.

Движение всей массы обрабатываемых заготовок и деталей по станкам и рабочим местам данного производства называют производственным потоком. Технологическую линию, объединенную одним производственным потоком, называют поточной линией.

В состав поточной линии входят: станки и оборудование, выполняющие основные технологические операции; транспортное оборудование, обеспечивающее передачу материала от операции к операции; питатели; накопители.

В зависимости от степени механизации и автоматизации поточные линии подразделяют на линии с немеханизированным и механизированным транспортом, полуавтоматические и автоматические. В зависимости от характера выполняемых работ поточные линии бывают раскройными, машинной обработки, сборочными и отделочными.

В поточных линиях с немеханизированным транспортом передача материала с одного станка на другой осуществляется вручную или на тележках и вагонетках. Во всех остальных поточных линиях транспортирование материала от станка к станку механизировано.

На механизированных поточных линиях обработка материала на станках и их загрузка осуществляется с участием человека. Полуавтоматические линии работают также с участием человека, но доля его труда небольшая. В основном вручную выполняют только работы по загрузке первого станка и съему деталей с последнего, а также работу, связанную с индивидуальным обслуживанием станков.

В автоматической линии станки связаны между собой непосредственно или транспортными устройствами и имеют единый механизм управления. Все технологические, загрузочно-разгрузоч-ныё, транспортные и контрольно-сортировочные операции выполняются без непосредственного участия человека. На долю человека остается лишь функция контроля за работой системы управления.

По конструкции станков, входящих в поточные линии, станочные линии могут комплектоваться или из универсальных станков общего назначения с использованием агрегатных силовых головок, или из специализированных станков.

Для механизации таких операций, как подача материала к станку, загрузка станка, укладка обработанных деталей в пакеты, промышленность выпускает специальные питатели, укладчики, гидравлические подъемные столы и другие околостаночные механизмы.

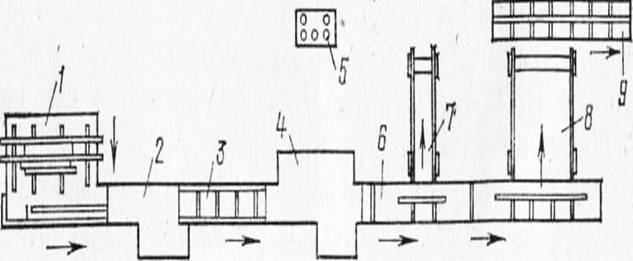

В качестве примера станочных линий ниже приведена схема автоматической линии для обработки брусковых деталей коробки дверного блока. Работа происходит следующим образом. Заготовки укладываются в питатель, откуда они по одной подаются конвейерной цепью в фуговальный станок. Заготовка, вышедшая из фуговального станка, направляется питающим конвейером в четырехсторонний продольно-фрезерный станок. Строганые заготовки перекладчиком 6 передаются на рамные шипорезные станки. Сортировочным устройством короткие (горизонтальные) заготовки направляются на первый станок, а длинные (вертикальные) — на второй. Готовые короткие детали со станка сбрасываются в ящик, а длинные со станка 8 перемещаются на отводящий конвейер. Управляют линией с центрального пульта. Все детали, обработанные на этой линии, направляются сразу на сборку коробок. На линии обрабатываются заготовки длиной 680…2170, шириной 100...140 и толщиной 40…70 мм. Линия может работать в одном из четырех различных ритмов, т. е. одна деталь может сходить с линии через 13,5; 12; 9,1 и 7,05 с. Обслуживают ее два человека. Если бы обработка брусков коробки производилась на отдельно стоящих станках, не связанных в линию, то для обслуживания их понадобилось бы не менее 6…7 человек.

Рис. 1. Автоматическая линия обработки брусков дверной коробки: 1 — питатель, 2 — фуговальный станок, 3 — конвейер, 4 — четырехсторонний продольно-фрезерный станок, 5 — пульт управления, 6 — перекладчик, 7,8 — рамные шипорезные станки, 9 — отводящий конвейер

ОТЗЫВ

руководителя о прохождении ____________________________ практики

Магистрант Деревянко И.А ___, группа___ 024412 _______

Срок прохождения практики с "__"_________20__г. по "__" 20__г.

Степень раскрытия темы_______________ _____________________

Обоснованность выбранных методов исследования ________________________________________________________

Достоверность результатов исследования______________________

________________________________________________________

Положительные стороны отчета______________________________

Недостатки отчета _____________________________________________

__________________________________________________________

Самостоятельность и инициативность магистранта__________________

__________________________________________________________

Навыки, приобретенные за время практики______________________

Отношение магистранта к работе_________________________________

ОЦЕНКА ЗА ПРАКТИКУ____________________________

РУКОВОДИТЕЛЬ________________________________

Дата__________________