Лекция 1

Введение

Автоматика и автоматизация процессов

Автомат (от греческого аутоматос – самодействующий) – это устройство, осуществляющее некоторый процесс без непосредственного участия человека. Появление первых автоматов относится к глубокой древности – это были часы и механические игрушки, которым придавали форму человека или животного. Известен автомат в виде летающего голубя (Архитас – современник Платона), автоматы в виде водяных часов, торговый автомат, движущиеся статуи (Герон Александрийский). В средние века были созданы андроиды – механические существа, копирующие человека. В этой области в 18 веке особенно прославились Пьер и Анри Дро – швейцарские часовщики и Жак Вокансон. Известна жестяная утка Вокансона, состоявшая из тысяч деталей, которая могла летать, которую невозможно было отличить от живой утки (вплоть до процессов пищеварения). Свидетельства об этой утке имеются в воспоминаниях Канта, Гегеля, Лейбница и других выдающихся мыслителей того времени. Со второй половины 18 века начинается применение автоматов в промышленности. Это было связано с паровыми машинами. Первый промышленный регулятор для паровых машин был изобретен русским изобретателем И.И. Ползуновым. Это изобретение пролежало под сукном долгое время. По этой причине считается, что первый промышленный регулятор был изобретен Джеймсом Уаттом в 1984 г.

До недавнего времени автоматы строили, чтобы заменить человека при выполнении физически тяжелой и опасной работы. В 40-х годах ХХ века появились автоматы, выполняющие некоторые виды умственного труда - управляющие аналоговые и цифровые вычислительные машины – УВМ, АВМ, ЦВМ. Применение автоматов повысило производительность труда, точность и скорость выполнения производственных операций. Автоматы используются для освобождения человека от утомительного и однообразного труда, от вредных и опасных условий работы. Автоматы – основа технологического прогресса.

Под термином «Автоматика» понимают:

1) область теоретических и прикладных знаний об автоматически действующих устройствах и системах. Термин «автоматика» подразумевает период исследований и практических разработок в области автоматического регулирования и управления до 40-х годов ХХ столетия. В 40-е годы ХХ века возникло новое научное направление – кибернетика. В рамках кибернетики появилась техническая кибернетика. Автоматика – это составная часть технической кибернетики.

2) Совокупность механизмов и устройств, действующих автоматически.

В 1957 г. появился первый промышленный робот – фирмы Unimation (США). Через 10 лет инициативу в области робототехники перехватила Япония, и с тех пор она является ведущей страной в этой области. Термин «робот» появился в 1920 г, придумал его Карел Чапек (происходит от слова «робота» - работа). В настоящее время роботы все шире начинают применяться в различных областях промышленного производства: в машиностроении – при раскраске автомобилей, резке металла на автозаводских конвейерах; в строительном производстве – при роботизации и автоматизации земляных работ, при роботизации установки и монтажа строительных блоков и элементов, при автоматизации и роботизации бетонных работ, в роботизированных комплексах для отделочных работ, при автоматизации и роботизации работ в подземном строительстве, при роботизации строительных операций. Применяются роботы также и в военном деле.

XXI век – это расцвет автоматики, эпоха тотального проникновения автоматики в жизнь человеческого общества. Мы уже не мыслим себя без компьютеров, мобильных телефонов, контроллеров, микропроцессоров. Все это стало возможным в результате бурного, революционного развития электроники и микроэлектроники с начала 80-х годов ХХ столетия.

Устройства автоматики решают следующие важнейшие задачи: автоматического контроля технологических параметров, автоматического регулирования и автоматического управления процессами, технологической сигнализации, диспетчеризации, роботизации.

В настоящем курсе лекций наибольшее внимание будет обращено на автоматический контроль технологических параметров, теорию автоматического регулирования (ТАР), являющуюся теоретической основой автоматики, и на автоматизацию процессов в строительном производстве.

Автоматический контроль технологических параметров.

Автоматический контроль тесно связан с измерением технологических параметров. Задачу измерения выполняет измерительная цепь. Она состоит из совокупности измерительных преобразователей: устройств, в которых реализуется взаимно-однозначная зависимость между входной и выходной величинами. Первичный измерительный преобразователь называется датчиком.

Датчики. Основные сведения. Общие характеристики.

В общем виде датчик может быть представлен в виде чувствительного элемента и преобразователя: Чувствительный элемент (ЧЭ)в системах автоматики выполняет функции органов чувств. Он предназначен для преобразования контролируемой величины в такой вид сигнала Х 1, который удобен для измерения. В преобразователе происходит преобразование сигнала Х 1 в сигнал Y, чаще всего в электрический сигнал. Например, давление Х в электроконтактном манометре преобразуется при помощи ЧЭ в перемещение стрелки Х 1, а затем в преобразователе – в изменение сопротивления Y.

Общие характеристики датчиков.

К основным характеристикам датчиков относятся следующие:

1) статическая характеристика;

2) инерционность;

3) динамическая (дифференциальная) чувствительность;

4) порог чувствительности;

5) погрешности.

Статическая характеристика – это алгебраическая зависимость выходной величины от входной y = y(x). Инерционность – характеризует отставание изменений выходной величины от изменений входной величины. Чем меньше инерционность, тем лучше. Например, инерционность металлических термометров сопротивления (ТС) составляет десятки секунд и минуты, а инерционность полупроводниковых ТС – десятые доли секунды. Динамическая чувствительность определяется как  . Желательно иметь большую динамическую чувствительность. Порог чувствительности – это наименьшее по модулю значение входного сигнала, которое вызывает изменение выходного сигнала. Погрешности бывают: абсолютная, относительная и приведенная. Приведенная погрешность определяется формулой:

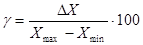

. Желательно иметь большую динамическую чувствительность. Порог чувствительности – это наименьшее по модулю значение входного сигнала, которое вызывает изменение выходного сигнала. Погрешности бывают: абсолютная, относительная и приведенная. Приведенная погрешность определяется формулой:

%.

%.

Класс точности прибора определяется его максимальной приведенной погрешностью. Чем меньше эта величина, тем точнее прибор. В промышленности используются приборы, класс точности которых находится в пределах 0,05 ≤ γ ≤ 4.

Классификация датчиков и требования к ним.

Наибольшее распространение в автоматике получили электрические датчики, которые можно подразделить на две большие группы: параметрические и генераторные. Параметрические датчики преобразуют неэлектрические входные сигналы в изменение параметров R,L,C,M (активного сопротивления, индуктивности, емкости, взаимной индуктивности) выходной цепи. Параметрические датчики подразделяются на датчики активного сопротивления (контактные, реостатные, потенциометрические, тензометрические, терморезисторы) и датчики реактивного сопротивления (индуктивные, взаимно-индуктивные, магнитоупругие, емкостные).

Генераторные датчики преобразуют входную величину в ЭДС или ток. К ним относятся термоэлектрические (термопары), пьезоэлектрические, тахометрические датчики и др.

Параметрические датчики активного сопротивления.

Контактные датчики. В них механическое перемещение преобразуется в замкнутое или разомкнутое состояние контактов, управляющих электрическими цепями. При замыкании контактов активное сопротивление между ними изменяется от ∞ до небольшого значения. Контакты являются самой важной частью этих датчиков. Чем меньше мощность, разрываемая этими контактами, тем меньше обгорает контакт. Эти датчики широко применяются при автоматическом контроле и сортировке по линейным размерам изделий с точностью до 1 мм.

Реостатные и потенциометрические датчики. Служат для преобразования углового или линейного перемещения в электрический сигнал. Конструктивно они состоят из изоляционного каркаса, намотанной на него плотно тонкой проволоки и ползунка. Каркас изготовляют из текстолита, пластмассы или алюминиевых сплавов, покрытых изоляционным лаком или оксидной пленкой. Проволока должна иметь большое удельное сопротивление, малый температурный коэффициент и диаметр порядка сотых долей мм. Используют проволоку из константана, манганина, нихрома.

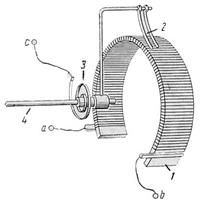

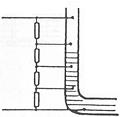

. На рис. 1 представлен реостатный датчик, приводимый в движение осью манометра или другого первичного измерителя. Реостатные датчики могут соединяться с прибором. Имеющим сравнительно большой вращающий момент 9 манометры, поплавковые уровнемены и т. П.). Как видно из рис. 1, датчик состоит из проволоки обычно манганиновой или константановой, намотанной на текстолитовое или пластмассовое основание 1. Подвижной контакт 2 приводится в действие от первичного измерителя 4. Электрическое соединение подвижного контакта с сетью производится через спиральную пружинку 3.

. На рис. 1 представлен реостатный датчик, приводимый в движение осью манометра или другого первичного измерителя. Реостатные датчики могут соединяться с прибором. Имеющим сравнительно большой вращающий момент 9 манометры, поплавковые уровнемены и т. П.). Как видно из рис. 1, датчик состоит из проволоки обычно манганиновой или константановой, намотанной на текстолитовое или пластмассовое основание 1. Подвижной контакт 2 приводится в действие от первичного измерителя 4. Электрическое соединение подвижного контакта с сетью производится через спиральную пружинку 3.

Рис. 1. Реостатный датчик.

Рис. 1. Реостатный датчик.

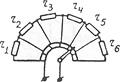

Рис. 2а 2б 2в

2г 2д 2е

2ж 2з 2и

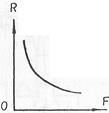

Рис. 2. Омические преобразователи: а – с бесступенчатой многооборотной намоткой; б – с секционированной намоткой; г – угольный датчик усилия, д – характеристика последнего; е – датчик уровня электропроводных жидкостей; ж,з – проволочные тензопробразователи; и – фольговый тензопреобразователь.

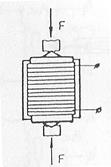

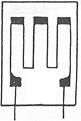

Датчики на рис. 2а, 2б измеряют угловые перемещения, на рис. 2в – линейные перемещения. На рис. 2г представлен датчик силы. Он представляет собой набор графитовых дисков, собранных в столбик, к которым через контактные диски и упоры приложены силы. Под воздействием приложенной силы диски плотнее прижимаются друг к другу. Сопротивление датчика уменьшается. На рис. 2д представлена характеристика действия этого датчика. На рис 2е представлен датчик уровня электропроводной жидкости. Он представляет собой набор активных сопротивлений. Контакты от них размещаются внутри трубки с жидкостью. Чем больше сопротивлений включится параллельно столбу жидкости, тем меньше сопротивление датчика. Тензодатчики (рис. 2ж) предназначены для измерения статических или динамических деформаций в деталях оборудования, станках, мостах и т.д. В основу работы положено свойство металла изменять свое электрическое сопротивление под действием приложенных сил. Широко применяются проволочные, фольговые, полупроводниковые тензодатчики. Рассмотрим принцип действия металлического тензодатчика. Внутри слюдяной пластинки заделывается тонкая проволока диаметром от 0,02 до 0,05 мм. Слюдяная пластинка специальным клеем плотно наклеивается на испытуемый объект. Основными характеристиками датчика являются номинальное сопротивление (R= 50  400 Ом), длина базы lб (15

400 Ом), длина базы lб (15  мм), коэффициент тензочувствительности

мм), коэффициент тензочувствительности

. Для большинства металлических тензодатчиков К = 1,8

. Для большинства металлических тензодатчиков К = 1,8  . Важной характеристикой также является номинальный ток Iном (30 мА). К достоинствам проволочных тензодатчиков относятся: линейность характеристики, низкая стоимость. В фольговых датчиках используется решетка из тонких полосок металлической фольги толщиной в несколько мкм. В полупроводниковых тензодатчиках используются германий, кремний. арсенид галлия. У таких датчиков К 200, l б 3

. Важной характеристикой также является номинальный ток Iном (30 мА). К достоинствам проволочных тензодатчиков относятся: линейность характеристики, низкая стоимость. В фольговых датчиках используется решетка из тонких полосок металлической фольги толщиной в несколько мкм. В полупроводниковых тензодатчиках используются германий, кремний. арсенид галлия. У таких датчиков К 200, l б 3  мм, R ном ~ 1000 Ом. К достоинствам таких датчиков относится большой коэффициент тензочувствительности. К недостаткам относятся: малая гибкость, малая механическая прочность, разброс характеристик, нелинейность.

мм, R ном ~ 1000 Ом. К достоинствам таких датчиков относится большой коэффициент тензочувствительности. К недостаткам относятся: малая гибкость, малая механическая прочность, разброс характеристик, нелинейность.

Лекция 2