Отчёт по практике

УП.01 Учебная практика.

ППКРС: 23.01.09 Машинист локомотива по программе базовой подготовки на базе среднего общего образования.

Допуск к защите: Отчёт составил:

__________________ __________ / М.А. Попов

(подпись)

__________________ Группа: 3М-285

(оценка)

проверил руководитель практики:

_______________/ И.А. Грибков

(подпись)

Москва 2019 год

СОДЕРЖАНИЕ

Введение. 3

Фрезерование. 4

Классификация фрезерования. 5

Фрезы. 6

Классификация фрез. 7

Заключение. 8

Список используемых ресурсов..9

ВВЕДЕНИЕ

Учебная практика УП.01 была пройдена мною в мастерской №5 с 07.06.2019 по 28.06.2019 и с 02.09.2019 по 04.10.2019 года.

На учебной практике я применил полученные теоретические знания по курсу «Слесарное дело» на практических занятиях. Ознакомился с основными приемами выполнения слесарных работ, слесарных операций, научился пользования слесарно-монтажным инструментом, приспособлениями и оборудованием. Узнал, какие бывают слесарные операции, как они выполняются и что при их выполнении применяется (приспособления, инструменты, оборудование), такие операции, как: разметка, рубка, правка и рихтовка, гибка, резка, опиливание металла, а также сверление, зенкерование, зенкование, развертывание, нарезание резьбы, клепка, и др. Познакомился с такими станками как: сверлильный, сверлильно-фрезерный, заточной, полировочный.Узнал из каких основных частей они состоят, принцип их работы, а также охрану труда и технику безопасности при работе на них. На этих станках я научился выполнять такие операции как: сверление, фрезерование, зенкование металлических деталей, а также заточку различного инструмента для выполнения работы.

Рис. 1 Я за работой на фрезерном станке. Рис. 2 Фрезерование на «зуб» фрезы.

Фрезерование.

Фрезерование – это механическая обработка резанием плоскостей, пазов, уступов, канавок, при которой режущий инструмент (фреза) совершает вращательное движение, а обрабатываемая заготовка – поступательное.

Фрезерование в отличие от точения и строгания осуществляется многолезвийными инструментами и поэтому является весьма производительным способом обработки.

При фрезеровании реализуются общие закономерности процесса резания, характерные также для точения и строгания. В тоже время процесс резания при фрезеровании имеет ряд специфических особенностей, к которым относятся: прерывистость и кратковременность работы каждого зуба фрезы; переменность толщины срезаемой стружки за время контакта зуба фрезы с заготовкой; периодическое охлаждение зубьев и их освобождение от стружки при выходе из зоны резания.

Классификация фрезерования.

1) В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки – вертикальное, горизонтальное. На производстве в большей степенииспользуют универсально-фрезерные станки, позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

2) В зависимости от типа фрезы (концевое, торцовое, периферийное, фасонное и т. д.)

1. Концевое фрезерование – пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

2. Торцевое фрезерование – фрезерование больших поверхностей.

3. Фасонное фрезерование – фрезерование профилей. Примеры профильных поверхностей – шестерни, червяки, багет, оконные рамы.

4. Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы)

3) В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб», когда фреза «подминает» заготовку, получается поверхность высокой степени точности, но также велика опасность вырыва заготовки при большом съёме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается меньшей степени точности, однако увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Фрезы.

Фрезы – это многозубые режущие инструменты, применяемые для обработки плоскостей, пазов, фасонных поверхностей, тел вращения, а также для резки материалов. В процессе фрезерования в контакте с заготовкой, как правило, находится несколько зубьев, снимающих стружку переменной толщины. При

этом благодаря большой суммарной активной длине режущих кромок обеспечивается высокая производительность процесса фрезерования. Повышению производительности также способствует высокая скорость фрезерования, которая достигается за счёт периодического выхода зубьев из зоны резания, обеспечивающего охлаждение и снятие тепловой напряженности в режущем клине.

Кинематика фрезерования проста: фреза получает вращение от главного привода, а заготовка, закрепленная на столе станка, – движение подачи от отдельного привода станка, кинематически не связанное с вращением фрезы. Движение подачи может быть прямолинейным, вращательным или винтовым, а режущие кромки фрезы – прямолинейными, наклонными к оси, винтовыми или фасонными. Это обусловило появление огромного разнообразия конструкций фрез и широкую область их применения.

Рис. 3 Различные фрезы.

Классификация фрез.

Фрезы можно классифицировать по следующим основным признакам:

1) конструкция режущим зубьев и способ их заточки – фрезы с остроконечными зубьями, перетачиваемыми по задней поверхности и с затылованными зубьями, перетачивыемыми по передней грани;

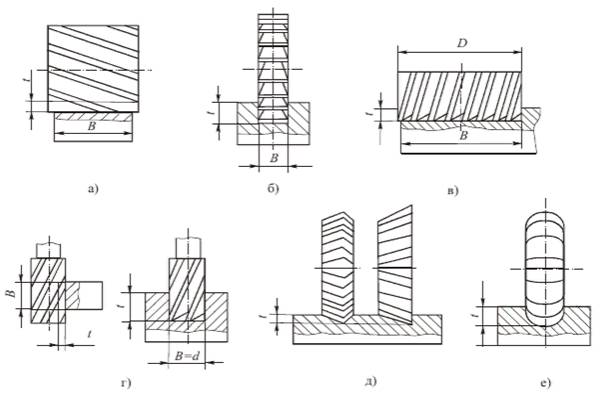

2) форма и расположение режущим кромок относительно оси вращения инструмента – фрезы цилиндрические, дисковые, торцевые, концевые, угловые, фасонные (рисунок 4);

3) направление зубьев к оси фрезы – фрезы прямозубые, винтовые, с наклонными зубьями;

4) способ крепление на станке – фрезы насадные с отверстием под отправку и концевые с цилиндрическим или коническим хвостовиком;

5) конструкция фрезы – цельные и сборные со вставными зубьями, в том числе с напаянными или механически закрепляемыми режущими пластинами из твердого сплава или СТМ.

Рис. 4 Типы фрез: а –цилиндрическая; б –дисковая; в – торцевая; г – концевые; д – угловые; е – фасонная.

Заключение

В ходе слесарной учебной практики я научился пользоваться мерительными, разметочными и металлорежущими инструментами, выполнять множество слесарных операций, а также работать на металлорежущих станках. Помимо этого я научился выявлять и предотвращать появление всевозможных дефектов на инструментах, приспособлениях и деталях.