ОТЧЕТ

О курсовой работе

Студент: Красилов С.В. _____________________________

Группа: Т-452201 МЕТ

Нижний Тагил

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………..……………5

1. СТРУКТУРА И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС АГЛОМЕРАЦИОННЫХ ФАБРИК………………...........………..……………..6

2.МАШИНЫДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ.......................................................................………….…………8

3.ГРОХОТЫ.....................................……………………………………………..16

4. ПИТАТЕЛИ И ДОЗАТОРЫ...................................................................…..…18

5. БАРАБАННЫЕ СМЕСИТЕЛИ И ОКОМКОВАТЕЛИ.....................….……21

6. ЗАГРУЗОЧНЫЕ УСТРОЙСТВА.........................……………………………23

7. КОНВЕЙЕРНЫЕ АГЛОМЕРАЦИОННЫЕ МАШИНЫ...............................25

8. ОХЛАДИТЕЛИ.................................................................................................27

ЗАКЛЮЧЕНИЕ.....................................................................................................30

БИБЛИОГРАФИЧЕСКИЙ СПИСОК..................................................................31

ВВЕДЕНИЕ

Окускование пылеватых железных руд и тонких концентратов перед доменной плавкой позволяет существенно улучшить техникоэкономические показатели работы доменных печей, увеличить их производительность. Значительные капитальные затраты на строительство фабрик окускования рудного сырья и расходы на их эксплуатацию сравнительно быстро компенсируются экономией кокса и ростом выплавки чугуна на предварительно окускованном сырье. В настоящее время промышленностью используются два метода окускования: агломерация руд и концентратов и производство окатышей из концентратов.

В данном курсовом проекте будет рассмотрена технологическая цепочка производства агломерата и оборудование, применяемое на каждой стадии процессов агломерации.

1. СТРУКТУРА И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС АГЛОМЕРАЦИОННЫХ ФАБРИК

Агломерационная фабрика состоит из следующих основных подразделений: отделения приемных бункеров, склада шихтовых материалов, корпуса дробления известняка, корпуса измельчения топлива, смесительного отделения, спекательного корпуса, отделения охлаждения и сортировки агломерата. Транспортная связь между отделениями и отдельными машинами и агрегатами фабрики осуществляется в основном ленточными конвейерами.

При расположении агломерационной фабрики непосредственно на металлургическом предприятии имеется возможность использовать склад доменного цеха, а при производстве агломерата побочные продукты и отходы металлургического производства: колошниковую пыль, отсев агломерата и окатышей, окалину, мелкий кокс (получаемый при его сортировке в доменных и коксо-химических цехах). Отпадает также необходимость в транспортировке этих материалов. В качестве топлива для зажигания шихты можно использовать доменные и коксовые газы.

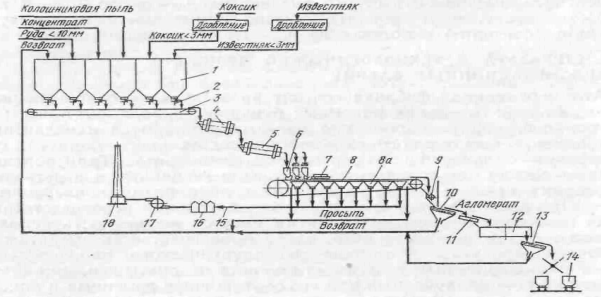

Рис.1 Схема технологического процесса агломерации

В бункера 1 подают железосодержащую часть шихты (концентрат, руду, колошниковую пыль и возврат), а также коксик и известняк. Перед подачей коксик подвергают дроблению в четырехвалковой дробилке, а известняк — в молотковой. Из бункеров шихтовые материалы в определенных соотношениях выдают питателями 2 на ленточный конвейер 3. Затем материалы поступают в барабанный смеситель 4 и окомкователь или вторичный смеситель 5, в которых они перемешиваются, увлажняются и окомковываются.

Далее подготовленная таким образом шихта подается в бункера-распределители, где грохочением из шихты выделяют крупную фракцию — подстилочный материал (постель). Питателями шихты укладывают на ленту машины 8 сначала крупную фракцию, а затем остальную часть шихты.

Уложенная на непрерывно движущиеся тележки (ленту) шихта поступает под зажигательный горн 7, который зажигает находящийся в шихте коксик, и благодаря непрерывному просасыванию через шихту воздуха эксгаустером 17 происходит ее спекание. Эксгаустер создает разрежение под рабочей ветвью машины в вакуум-камерах 8а, что обеспечивает удаление в атмосферу через дымовую трубу 18 газообразных продуктов сгорания.На участке газового коллектора 15 между машиной и эксгаустером продукты сгорания очищаются в газоочистительном устройстве 16 от пыли и просыпи шихты и агломерата.

Агломерат подвергается дроблению в дробилке 9 и рассеву на грохоте 10. Мелкая фракция возвращается в бункера 1. Агломерат крупностью более 10 мм считается пригодным для доменной плавки.

Средняя температура спекшегося агломерата составляет 500— 600, а в нижней части 1200 °С. Использование горячего агломерата в доменной плавке не активизирует процессы восстановления; вместе с тем оно отрицательно влияет на стойкость оборудования системы подачи шихты к доменным печам и ухудшает условия работы в доменном цехе. Поэтому агломерат охлаждают в охладителе 12, устанавливаемом за грохотом горячего агломерата, либо частично охлаждают его на хвостовой части агломерационной машины продувкой сверху вниз холодного воздуха через слой материала. Агломерат с грохота в охладитель подается питателем 11.

Из охлаждённого агломерата на грохоте 13 выделяют мелочь. Готовый агломерат доставляют в доменный цех в агловозах 14, либо конвейерами.

2.МАШИНЫДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

По характеру процессов разрушения материалов различают раздавливание, раскалывание, излом, удар и истирание. Обычно в машинах для дробления и измельчения одновременно происходит несколько процессов разрушения материалов. При подготовке к плавке руд, флюсов, топлива, а также агломерата применяют следующие основные машины (рис. Ш.З): щековые, конусные, валковые и молотковые дробилки, шаровые и стержневые мельницы и др. Все машины выпускаются нескольких типоразмеров, что обусловлено размерами поступаемых материалов, их физическими свойствами, требуемой производительностью и др.

Показателями процесса дробления являются степень и эффективность дробления. Степень дробления оценивает уменьшение размеров кусков материала в результате дробления и определяется выражением

i Д = D/d,

где D и d — максимальные размеры кусков материала до и после дробления соответственно. Эффективность дробления определяется массой дробленого материала, получаемой при расходовании единицы электроэнергии и зависит, главным образом, от прочности дробимого материала.

В зависимости от крупности дробимого материала условно различаются дробление крупное — от 1500 до 300 мм; среднее — от 300 до 30 мм; мелкое — от 30 до 3—5 мм; тонкое, или измельчение — от 3—5 до 0 мм. При крупном дроблении степень дробления составляет 2—5, при среднем — 5—10, при мелком — 10—50 и при измельчении 50 и выше.

Дробление, и особенно измельчение, являются весьма энергоемкими и дорогостоящими операциями. Стоимость дробления и измельчения в себестоимости железорудных концентратов составляет около 40 %.

2.1 Щековые дробилки

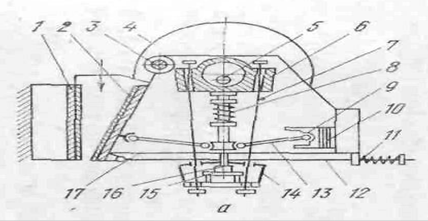

Дробилки этого типа (рис. 2 ) обычно применяют для крупного и среднего дробления руды, известняка, агломерата и других материалов. Дробление осуществляется путем раздавливания, излома и истирания при сближении подвижной 2 щеки с неподвижной /, закрепленной в литом корпусе 17. Ось 3 подвески подвижной щеки также закреплена в корпусе дробилки. Привод подвижной щеки осуществляется от электродвигателя через клиноременную передачу, ведомый шкив 4 которой и маховик закреплены на эксцентриковом валу 5. На этом валу находится верхняя головка 6 шатуна, которая связана тягами 7 с основанием 14 шатуна. При повороте эксцентрикового вала 5 на 360° шатун сначала поднимается, а затем опускается. В результате две распорные плиты 13, опирающиеся на шарниры 9, за полный оборот вала дважды проходят крайние положения, обеспечивая максимальное и минимальное сближение щек 1 и 2. При сближении щек происходит дробление материала, а при расхождении — опускание кусков материала между ними. Регулирование размера выходной щели между плитами производят сменными пластинами 10. Для предупреждения перегрузок шатун снабжен предохранительным устройством, состоящим из пластины 15 и пуансона 16, работающих на срез. Для смягчения ударов во время работы дробилки на шатуне предусмотрена пружина 8. Пружина 11 на тяге 12 служит для возврата щеки 2.

Рис.2 Щековая дробилка

2.2 Конусные дробилки

Эти дробилки являются высокопроизводительными машинами и применяются для крупного, среднего и мелкого дробления руды, известняка, топлива и других материалов путем раздавливания, излома и истирания. Крупное дробление осуществляют в дробилках с крутыми конусами, а среднее и мелкое — с пологими.

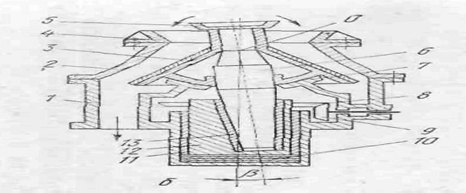

На рис. 3 показана дробилка для среднего и мелкого дробления. На корпусе 1 дробилки расположен неподвижный конус 2, а на валу 6 закреплен подвижный (дробящий) конус 3. Ось вала 6 отклонена от вертикальной оси неподвижного конуса 2 на небольшой угол р. Поступающие сверху в загрузочную воронку куски материала через распределительную тарелку 5 попадают в приемную воронку 4 и затем дробятся между неподвижным и подвижным конусами.

Опирается подвижный конус на бронзовый вкладыш сферической опоры (подпятник) 7 с центром в точке 0. Таким образом конус 3 и вал 6 как бы подвешены на подпятнике 7. В нижней части корпуса 1 закреплена бронзовая втулка 11, являющаяся подшипником для эксцентрикового стакана 12 с внутренней расточкой. В этом стакане установлена бронзовая втулка 13, являющаяся опорой нижнего конца приводного вала 6. Эксцентриковый стакан внизу опирается на подпятник 10, состоящий из нескольких скользящих друг по другу шайб.

Вращение валу 6 передается через коническую передачу 8, 9. Большое колесо которой 8 закреплено на эксцентриковом стакане 12. При вращении стакана ось дробящего конуса описывает коническую поверхность с вершиной в точке 0, а верхняя опорная часть конуса скользит по поверхности бронзового вкладыша подпятника 7.

Дробление материала происходит в результате непрерывного изменения расстояния между эксцентрично расположенными конусами 2 и 3. Дробленые продукты выдаются через отверстие в корпусе У. Углом захвата а3 материала в конусных дробилках называется угол между образующими внутренней поверхности неподвижного конуса и внешней поверхностью дробящего конуса в момент наибольшего сближения. Этот угол должен быть меньше двойного угла трения дробимого материала о поверхности конусов ф, т. е. а3 < 2ф.

Рис.3 Конусная дробилка

2.3 Молотковые дробилки

Эти дробилки (рис. 4) служат для дробления известняка, угля, бентонита и других материалов за счет ударов, а также раскалывания и раздавливания между молотками 3 и колосниковыми решетками 9. Дробилки выпускают с центральной (для крупного дробления) и боковой (для мелкого дробления) загрузкой материала через отверстия в корпусе 1, защищенным сменными плитами. Молотки 3 на осях 4 шарнирно закреплены на дисках 2, которые набраны на приводном валу 5. Привод вала осуществляется непосредственно от двигателя. Молотки на смежных дисках закреплены в шахматном порядке. Колосниковые решетки 9 шарнирно закреплены в корпусе на осях 10 (некоторые дробилки имеют стационарные колосниковые решетки). Дробленый продукт выгружается через щели в колосниковой решетке. Для регулирования зазора между колосниковой решеткой и молотками с целью получения требуемой степени дробления материала служит эксцентриковый механизм 7 (регулировка вручную). Для прижатия колосниковой решетки к эксцентрику служат пружины 8. Ротор реверсивный — для лучшего использования молотков (двухстороннее), они имеют съемные износостойкие бойки. В нижней части дробилки установлен затвор 6, открывающийся при очистке дробилки, а также в некоторых случаях при выпуске дробленого материала (работа на одной решетке при дроблении материала малой прочности).

Рис. 4 Молотковая дробилка

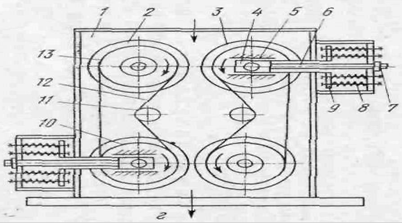

2.4 Валковые дробилки

Их используют на аглофабриках для дробления топлива по принципу раздавливания и частично истирания между валками. Применяют двух- и четырехвалковые дробилки. В последнем случае верхняя пара валков производит предварительное дробление, а нижняя, с меньшим зазором между валками, окончательное.

В станине 1 расположены две пары валков. Диагонально расположенные валки 2 приводятся во вращение от двигателей через редуктор. От валков 2 вращение передается валкам 3 клиновыми ремнями 2, огибающими шкивы 13 и 10, закрепленные соответственно на валках 2 и 3. Необходимое натяжение клиновых ремней обеспечивают натяжные ролики 11.

Цапфы осей валков 3 расположены в ползунах 4, которые могут перемещаться в направляющих 5 станины. При попадании трудно разрушаемых материалов или металла валок 3 вместе с ползуном 4, соединенным с траверсой 9, отходит от неподвижного валка 2, сжимает пружины 8 (по три в каждом ряду), а затем возвращается в исходное положение.

С помощью присоединенной к ползуну тяги—винта 6 и гайки 7 производится регулирование зазора между валками. В связи со значительным износом в процессе работы валков они имеют сменные бандажи. Недостатком таких дробилок является быстрый износ бандажей и подшипников.

Рис.5 Валковые дробилки

2.5 Зубчатые дробилки

Они предназначены для дробления пирога агломерата сразу после выхода его с ленты агломашины перед подачей на грохот с целью более полного выделения мелочи (повышения качества агломерата) а также для более эффективного последующего охлаждения агломерата в охладителе.

На сварной станине 1 (Рис. 6) устанавливают ротор 2, колосниковую решетку 3 и приемную плиту 4 для пирога агломерата 5. Ротор состоит из полого вала (для охлаждения циркулирующей водой), на который насажены звездочки (четыре или шесть зубьев) и распорные кольца (определяющие шаг звездочек). Привод вала осуществляется от электродвигателя через редуктор. Дробление агломерата происходит путем продавливания его через колонисковую решетку зубьями вращающегося ротора.

Основным недостатком дробилки является быстрый износ зубьев звездочек.

Рис. 6 Зубчатые дробилки

2.6 Мельницы

Они используются для измельчения известняка и бентонита. Существуют мельницы весьма различные по устройству и размерам. Мельницы различают по следующим признакам:

¾ по типу опор барабана: на опорных бандажах и роликах (один из них приводной); на коренных подшипниках с приводным зубчатым венцом на барабане;

¾ по виду загружаемых дробящих элементов: шаровые (диаметр шаров 40 мм); стержневые (диаметры стержней 40—120 мм, длиной несколько меньшей длины барабана);

¾ по виду загрузки материала: односторонние; двухсторонние; по характеру разгрузки материалов: через отверстия в барабане или полую цапфу; через специальное разгрузочное кольцо с отверстиями; за счет отсоса вентилятором мелкоизмельчеиного материала.

Различают следующие виды помола в зависимости от конечных размеров продуктов измельчения: грубый (0,1—3,0 мм), тонкий (0,01—0,1 мм) и сверхтонкий (0,001—0,01 мм).

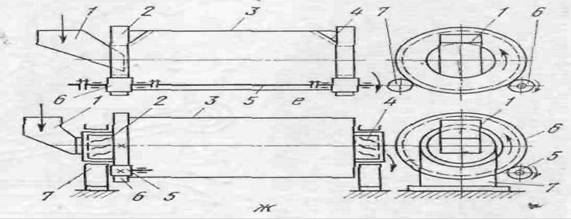

На рис.7 приведены две принципиально различные конструкции мельниц (показана только односторонняя загрузка). Материал загружается в барабан 3 через патрубки 1. По схеме, приведенной на рис. 111.3, с, кольцевые бандажи барабана установлены на опорных роликах 6 и 7. Пара роликов 6 получает вращение от электродвигателя, редуктора и вала 5. Вращение барабану перелается за счет СИЛ трения между опорными бандажами 2 и роликами 6. Ролики 7 неприводные. Разгрузка материала происходит через неподвижные патрубки и торцевые крышки 4 с отверстиями. Изнутри барабан и крышки футерованы плитами.

По схеме, приведенной на рис. II 1.3, ж, полые цапфы, закрепленные на торцевых крышках барабана, установлены на коренных подшипниках 7. К фланцам барабана прикреплен зубчатый венец 6, получающий вращение от электродвигателя, через редуктор и зубчатую шестерню 5. Загрузка и загрузка материала осуществляется через неподвижные патрубки и полые цапфы 2 и 4. Внутри цапф имеются спирали: в загрузочной части спирали служат для подачи материала в барабан, а в разгрузочной обратная спираль предназначена для загрузки в барабан шаров против потока выгружаемого материала и способствует возврату крупных частиц в барабан. В некоторых случаях для разгрузки материала на барабане закрепляют кольцо с отверстиями.

Работают мельницы при непрерывной регулируемой подаче материала внутрь барабана, половину объема которого заполняют шарами (или стержнями). При вращении барабана шары за счет сил трения поднимаются на некоторую высоту, оттуда, свободно падая или перекатываясь, движутся вниз. При этом материал ударом, раздавливанием или истиранием шарами измельчается и движется вдоль барабана в результате перепада уровней загрузки и разгрузки, а также напора непрерывного загружаемого материала.

Для получения особо тонких фракций измельченный материал увлекается потоком теплоносителя, подаваемого в мельницу от топочного агрегата и отсасываемого через сепаратор и группу циклонов с вентиляторами. В сепараторе материал разделяется на готовый продукт, осаждающийся в циклонах, и на обратный, который возвращается в мельницу.

Преимуществом мельниц в сравнении с молотковыми и валковыми дробилками является их большая надежность и производительность, простота обслуживания и возможность длительной работы без остановки на ремонт, легкость поддержания постоянной производительности и заданной крупности помола в течение длительного времени. Мельницы не боятся попадания внутрь барабана металлических предметов. К недостаткам мельницы можно отнести их значительную металлоемкость, громоздкость фундаментов, повышенный шум и значительный износ шаров или стержней.

На фабриках окускования для измельчения известняка и бентонита используют в основном шаровые мельницы типа Ш-12; Ш-25 и Ш-50А.

Рис.7 Мельницы

3.ГРОХОТЫ

Шихтовые материалы рассеивают преимущественно на инерционных самоцентрирующихся грохотах производительностью (по исходному продукту) до 600 т/ч и на плоскокачающихся четырех-коробковых грохотах производительностью до 400 т/ч.

Для грохочения агломерата используют стационарные колосниковые грохоты, а также опорные, подвесные и наклонные откатные самобалансные грохоты. Самобалансные грохоты более эффективны в работе, чем стационарные, так как их колосниковая решетка реже забивается кусочками агломерата.

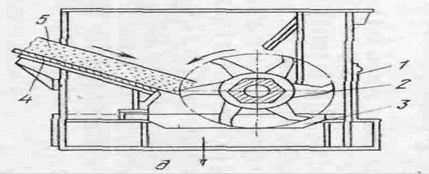

На рис. II 1.7 показан самобалансный наклонный откатной грохот, предназначенный для отделения мелочи (размером менее 8 мм) от горячего агломерата с размерами кусков 150 мм. Грохот состоит из следующих основных узлов: сварного корпуса 1 с колосниковой решеткой 2, вибрационного привода 3, опорной тележки 4 и системы охлаждения корпуса.

Система охлаждения балок корпуса включает в себя коллектор 8 и поддерживающие опоры. Колосниковые плиты, образующие рабочую решетку (полотно) грохота, устанавливаются на нижние балки корпуса и закрепляются на них. Корпус грохота смонтирован на пружинных амортизаторах 6 опорной тележки под углом 8 град к горизонту.

Привод состоит из двух механических самобалансных вибраторов (ведущего 13 и ведомого 12), соединенных между собой промежуточным валом 16, электродвигателя 14 переменного тока и карданного вала 15. Каждый вибратор представляет собой сварнолитой корпус, внутри которого установлены на подшипниках качения два дебаланса 10, соединенные между собой зубчатой передачей 11. При вращении дебалансов (при определенном положении вибраторов) возникают направленные под углом к поверхности колосниковой решетки инерционные силы, вызывающие вибрацию корпуса грохота вместе с решеткой. При перемещении агломерата по вибрирующей решетке происходит разделение его на классы.

Опорная тележка, выполненная в виде сварной рамы с четырьмя колесами, несет на себе стойку 9 с площадкой под привод и выгрузочную воронку 5. В рабочем положении фланцы 7 тележки прикреплены болтами к стационарным металлоконструкциям.

В электрической схеме грохота предусмотрено динамическое торможение, обеспечивающее уменьшение амплитуды колебания грохота во время его остановки.

В отечественной практике применяют самобалансные грохоты с площадью полотна 10 и 20,4 м2, производительностью соответственно до 180 и 600 т/ч.

Рис.8 Самобалансный откатной грохот для отсева мелочи агломерата

4. ПИТАТЕЛИ И ДОЗАТОРЫ

Для равномерной выдачи сыпучих материалов из бункеров на конвейеры или подачи непосредственно в технологические машины (например в дробилку, грохоты) применяют дисковые, ленточные, пластинчатые, качающиеся, лотковые и электровибрационные питатели. Для этой же цели и одновременной весовой дозировки материалов используют дозаторы тех же типов (дозаторы в отличие от питателей имеют взвешивающее устройство).

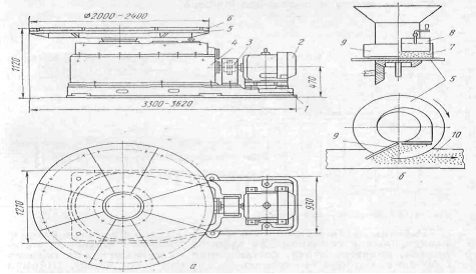

На рис. 9 показан широко применяемый дисковый (тарельчатый) питатель. Питатель состоит из закрепленной на фундаменте рамы 1, электродвигателя 2, муфты 3, редуктора 4 и закрепленного на выходном валу редуктора диска (тарели) 5, футерованного плитами 6 из износостойкой стали. Горловину бункера, под которым устанавливается дисковый питатель, выполняют с боковым выгрузочным окном 7, перекрываемым заслонкой 8. Кроме того, устанавливают скребок (нож) 9. При работе питателя материал силой трения о диск увлекается к выгрузочному окну горловины бункера и сталкивается скребком на движущуюся ленту 10 конвейера.

Производительность питателя зависит от частоты вращения диска, размеров выгрузочного окна и достигает 80 м3/ч. Питатели снабжают электродвигателями постоянного или переменного тока с регулируемой частотой вращения. Сечение выгрузочного окна регулируют заслонкой 8.

Дисковые питатели часто используют в качестве дозаторов. Однако дозирование по объему не обеспечивает требуемого постоянства состава шихты, так как на производительность питателя влияют также крупность компонентов шихты, их влажность, уровень заполнения бункера и другие факторы.

Электровибрационные питатели предназначены для дозированной подачи кусковых и зернистых материалов. Допускается запуск этих питателей под нагрузкой, благодаря чему они могут использоваться в качестве затворов бункеров. Электровибрационный питатель состоит из следующих основных узлов: лотка, четырех пружинных амортизаторов (подвесок) и прикрепленного к лотку электровибрационного привода.

Рис. 9 Дисковый (тарельчатый) питатель

Для непрерывной выдачи из бункеров различных сыпучих материалов с заданной массовой производительностью применяют автоматические дозаторы непрерывного действия (рис. 10). Дозатор состоит из электровибрационного питателя 1, подвешенного на амортизаторах к горловине бункера, и ленточного конвейера 2, установленного на опорной металлоконструкции 3. Непрерывный массовый контроль дозируемого материала производят на конвейере, представляющем собой платформу для взвешивания, и рычажной системе весов с пружиной. Деформация пружины передается на индукционный датчик и далее в систему приборов для автоматической регулировки до затора на заданную производительность. Производительность дозаторов этого типа достигает 200 т/ч.

Ленточный питатель состоит из рамы и смонтированных на ней приводного барабана с электроприводом, натяжного барабана, роликоопор, бесконечной транспортерной ленты, приемной воронки с шибером и устройства для натяжения ленты. Производительность питателя регулируют изменением скорости движения ленты и положения шибера.

Рабочим органом пластинчатых питателей, предназначенных в основном для крупнокусковых абразивных материалов, является лента, составленная из металлических полотен с бортами, которые прикреплены к двум тяговым цепям. Ширина полотна составляет 800—2400 мм, производительность — 1500 м3/ч.

Качающиеся и лотковые питатели, применяемые для выдачи сыпучих материалов, имеют в качестве рабочего органа лоток, приводимый соответственно в качательное и возвратно-поступательное движение электроприводом через кривошипно-шатунную передачу.

Рис. 10 Автоматический весовой дозатор

5. БАРАБАННЫЕ СМЕСИТЕЛИ И ОКОМКОВАТЕЛИ

Перемешивание и окомкование компонентов агломерационной шихты осуществляют в агрегатах барабанного типа. На рис. 11 представлена схема смесителя производительностью до 850 т/'ч с барабаном диаметром 3200 и длиной 8000 мм.

Рис. 11 Барабанный смеситель агломерационной шихты

Вращение барабану 1, установленному под небольшим углом к горизонту, передается через зубчатый венец 3 от электродвигателя 5 переменного тока мощностью 60—200 кВт через цилиндрический редуктор 6 и промежуточный вал 4 с шестерней 2.

Барабан бандажами 7 опирается на четыре опорных ролика 8 и удерживается от смещения в осевом направлении двумя упорными роликами 9, расположенными с двух сторон бандажа. Компоненты агломерационной шихты загружаются в барабан из бункера и при вращении барабана перемешиваются при добавлении небольшого количества воды, которая подается внутрь барабана по трубам 10 с форсунками. Перемешиваемый материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутреннюю поверхность барабана, срезается ножами очистного устройства 11, совершающего возвратно-поступательное движение от кривошипношатунного механизма 12, который соединен с электродвигателем 14 переменного тока мощностью 4,5 кВт через цилиндрический редуктор 13; продолжительность пребывания шихты в барабане 58—116 с.

Рис. 12 Схемы движения частиц в барабанных смесителях-окомкователях

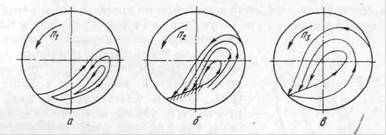

В барабанных смесителях-окомкователях различают три режима движения шихтовых материалов: переката, водопадный и циклический (рис. 12).

Режим переката (рис.12, а) возникает при окружной скорости на внутренней поверхности барабана 0,5—1,2 м/с. При вращении барабана материал поднимается на определенную высоту за счет трения его о стенки и, по превышении угла динамического откоса, скатывается по слою вниз. За счет наклона барабана в сторону разгрузки материал одновременно продвигается вдоль его оси. Такой режим является основным при получении окомкованной шихты и окатышей. Различие состоит в том, что окомкователи агломашины заполняются материалом на 8—12 % площади поперечного сечения барабана при угле наклона продольной оси 2,5—4°, а окатыши образуются при заполнении 3 % и угла наклона оси барабана 8—9°.

Водопадный режим (рис.12, б) возникает при окружной скорости барабана 1,2—2 м/с. При таких скоростях материал за счет сил инерции и трения поднимается на большую, по сравнению с режимом переката, высоту и падает на нижние слои. В этом случае обеспечивается более интенсивное пересечение траекторий движения отдельных частиц материалов и, как следствие, большая эффективность их перемешивания.

Оптимальное перемешивание в гладком барабане происходит при установке его оси под углом 1,5—2,5° к горизонту и степени заполнения его поперечного сечения 12—18 %.

Циклический режим (рис. 12, а) возникает при достаточно большой окружной скорости барабана, при которой траектории отдельных слоев материала превращаются в замкнутые и пересыпания не происходит.

6. ЗАГРУЗОЧНЫЕ УСТРОЙСТВА

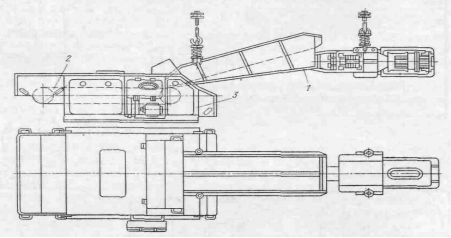

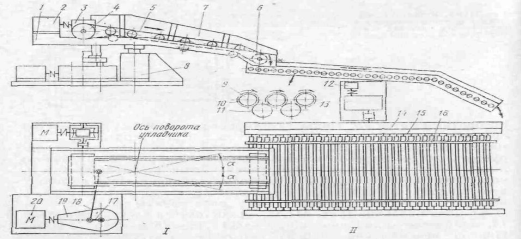

Устройства для загрузки на движущиеся тележки должны обеспечивать постоянство высоты слоя по её ширине и длине и минимальную высоту падения. Для этих целей последовательно устанавливают качающийся укладчик и роликовый питатель (рис. 13). На укладчик агломерат подаётся ленточным конвейером.

Рис. 13 Качающийся укладчик (а) и роликовый питатель (б)

6.1 Качающийся укладчик

Качающийся укладчик (рис.13 ) состоит из ленточного конвейера, поворачивающегося относительно вертикальной оси в горизонтальной плоскости, чем обеспечивается распределение агломерата по ширине роликового питателя.

Ленточный конвейер 5 с приводом, состоящим из электродвигателя 2 и червячного редуктора 3, смонтирован на сварной раме 1. Лента конвейера огибает приводной 4 и натяжной 6 барабаны. Рама 1 устанавливается на опоре 8 у состоящей из корпуса и вращающейся в нем вертикальной оси, опирающейся на один упорный и два радиальных подшипника. К стойкам на раме прикреплены с двух сторон борта 7, ограждающие рабочую ветвь конвейера.

Качание конвейера осуществляется кривошипно-шатунным механизмом 17, 18, движение которому передается от двигателя 20 через цилиндро-конический трехступенчатый редуктор 19. Угол поворота укладчика α изменяют за счет сменных кривошипов 17 разной длины.

Для исключения изгибающих моментов, действующих на ось опоры 8, в месте крепления рамы 1 к опоре в конструкции укладчика УК-1600Х5000 предусмотрен горизонтальный шарнир, а консольный конец рамы опирается на колеса. Для обеспечения равномерной подачи агломерата применено частотное регулирование скоростей конвейера.

6.2 Роликовый питатель

Роликовый питатель (рис. 13), представляет собой наклонный роликовый конвейер с гладкими гуммированными роликами диаметром 150 мм. Ролики 9 питателя устанавливаются на подшипниках в двух боковых рамах 15. На консолях роликов закреплены приводные цилиндрические шестерни 10, которые находятся в зацеплении с паразитными шестернями 11, что обеспечивает вращение всех роликов в одном направлении. Привод роликов состоит из электродвигателя 12 и редуктора 13 установленных на раме 14. Для предотвращения просыпания и изменения ширины потока агломерата на питателе установлены с двух сторон борта 16, положение которых регулируется с помощью винтов.

Питатель имеет две зоны. В активной зоне (угол наклона 3—12˚) происходит загрузка окатышей, распределение их по ширине питателя и отсев мелочи. В последних моделях питателей (ПР2-4000) принят один угол наклона, равный 26°. Привод каждого ролика осуществляется через упругую муфту, которая соединена с тихоходным валом мотор-редуктора. Достоинствами такого привода являются возможность регулирования зазора между роликами и надежная работа питателя.

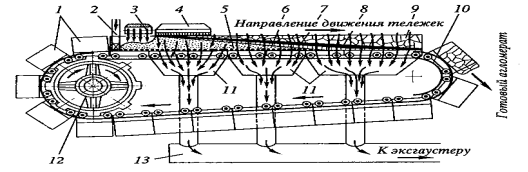

7. КОНВЕЙЕРНЫЕ АГЛОМЕРАЦИОННЫЕ МАШИНЫ

Чашевые агломерационные установки периодического действия характеризуются относительно низкой производительностью, так как почти половина рабочего времени при их эксплуатации уходит на загрузку чаш шихтой, зажигание и выгрузку готового агломерата. С изобретением в 1906 г. непрерывно действующей ленточной агломерационной машины строительство крупных чашевых агломерационных установок было сокращено и в настоящее время во всем мире не более 3 % агломерата изготовляется на установках этого типа.

Первая ленточная агломерационная машина, конструкция которой была предложена в 1906 г. американцами А. Дуайтом и Р. Ллойдом, вошла в эксплуатацию в 1911 г. Машины этого типа получили широкое распространение во многих странах. В настоящее время в мире работает более 1000 аглолент суммарной производительностью до 500 млн. т агломерата в год. Ход процесса спекания на конвейерных машинах показан на рис. 1.

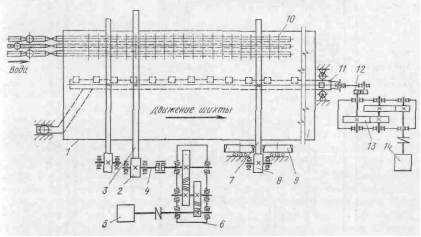

Рис. 14 Схема хода процесса спекания на агломерационной мащине ленточного типа

Ленточная агломерационная машина представляет собой замкнутую цепь движущихся спекательных тележек-паллет, перемещающихся по рельсам верхней горизонтальной рабочей ветви машины под действием звездочек 12 привода, а по рельсам нижней наклонной (2—3°) холостой ветви машины в перевернутом положении под действием горизонтальной составляющей собственного веса. Захват паллет с холостой ветви и транспортировка их на верхнюю рабочую ветвь машины также осуществляются с помощью звездочек привода. На стальной раме каждой паллеты монтируется три ряда колосников. Таким образом, паллета представляет собой движущуюся колосниковую решетку. Во время движения по рабочей ветви паллеты проходят над вакуум-камерами 11, соединенными через сборный газопровод 13 с эксгаустером. Специальное уплотнение препятствует прососу воздуха в вакуум-камеры через стык с движущимися паллетами. Спекательные тележки движутся по рабочей ветви машины одна за другой без разрывов или зазоров. Просос воздуха между тележками в вакуум-камеры исключается.

Таким образом, главная масса воздуха должна при движении паллет над вакуум-камерами проходить через слой шихты, уложенный на рабочей ветви машины. Укладка постели 2 и шихты на движущиеся паллеты производится специальными питателями 3. Зажигание шихты осуществляют с помощью стационарного газового горна 4. Время пребывания паллеты под горном составляет около 1 мин. Теплота зажигания, рассчитанная на 1 м2 поверхности спекаемого слоя, составляет 42—50,5 МДж/мин. С момента начала зажигания шихты паллета находится над вакуум-камерами, в которых поддерживается разрежение до 20 кПа. Под зажигательным горном зона горения твердого топлива находится в крайнем верхнем положении. По мере движения паллет зона горения опускается вниз по направлению к колосниковой решетке, проходя весь спекаемый слой за 10—12 мин (в зависимости от высоты слоя и вертикальной скорости спекания). В тот момент, когда зона горения достигает слоя постели, паллета входит в закругление разгрузочной части ленты, образуемое ходовым рельсом и контррельсом, опрокидывается и пирог готового агломерата сбрасывается с паллеты. Сбрасывание сопровождается легким ударом, позволяющим очистить колосниковую решетку от заклинившихся в ней кусочков агломерата, а также сбросить приварившиеся к металлу колосников глыбы агломерата. С этой целью непосредственно за вакуум-камерами создается разрыв непрерывной цепи тележек, что позволяет осуществить удар очередной разгружающейся паллеты о группы пустых перевернутых тележек.

8. ОХЛАДИТЕЛИ

С агломерационной машины пирог агломерата сходит со средней температурой 500—600 °С, а нижняя его часть, лежащая на колосниках, с температурой около 1200 °С. При такой температуре дальнейшая обработка агломерата, его транспортировка и загрузка в доменную печь сопряжена со значительными трудностями. Поэтому агломерат после дробления охлаждают до температуры ниже 100 °С, что улучшает условия работы оборудования и обслуживающего персонала, позволяет транспортировать его на ленточных конвейерах.

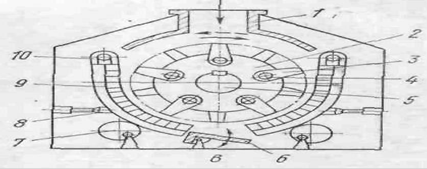

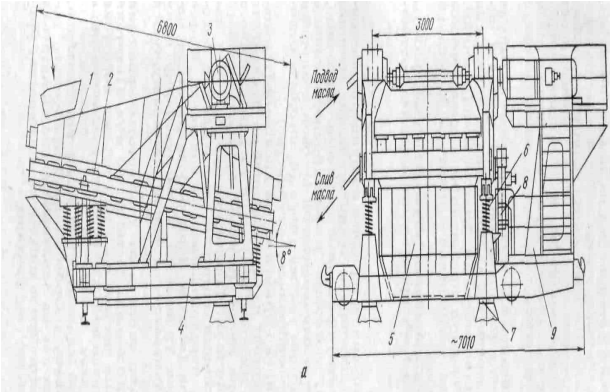

Для охлаждения агломерата применяют прямолинейные, кольцевые и чашевые охладители (рис. 15). Охлаждение осуществляют путем продувания или прососа воздуха через слой агломерата.

Прямолинейный охладитель (рис. 15, а) представляет собой пластинчатый конвейер 1 с колосниковым полотном. Под разгрузочным концом охладителя расположены грохоты 2 для рассева агломерата. Недостатком прямолинейных охладителей является наличие холостой ветви 3 и, в связи с этим, низкое использование площади колосникового полотна для охлаждения (< 50 %).

Кольцевой охладитель (рис. 15, б) имеет вращающийся в горизонтальной плоскости кольцевой желоб 4 с колоснико