Такие фрезы применяют для обработки крупномодульных прямозубых, косозубых и шевронных цилиндрических зубчатых колее. Так же как и дисковые зуборезные фрезы, при нарезании прямозубых колес они работают методом копирования и деления, а при нарезании косозубых и шевронных колес - методом бесцентроидного огибания и деления. В первом случае профиль зубьев фрезы соответствует профилю впадины зубчатого колеса, во втором случае этого соответствия нет. Профилируются они так же, как и дисковые зуборезные фрезы.

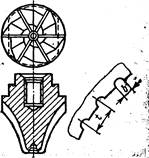

На рис. 3 показана пальцевая фреза. В ее концевой части расположено резьбовое отверстие, с помощью которого фреза навинчивается на оправку шпинделя станка и центрируется внутренней цилиндрической выточкой. Конструктивные элементы фрезы определяются размерами впадины зубчатого колеса. Обычно их изготовляют диаметром 40-220 мм с четным числом зубьев 2-8.

Пальцевые фрезы делают с затылованными зубьями по архимедовой спирали. Передний угол у них равен нулю. Перетачиваются такие фрезы по передней поверхности; по мере переточки их профиль искажается, вследствие чего создается погрешность обработки зубьев колеса. Пальцевые фрезы обычно не изготовляют в комплекте, так как в этом нет необходимости. В тяжелом машиностроении трудно представить, чтобы крупномодульные колеса изготавливали на данном предприятии с широким диапазоном чисел зубьев.

Существенным недостатком этих фрез является низкая производительность и точность. Низкая производительность объясняется малым числом зубьев, консольным креплением, нерациональной геометрией. Низкая точность погрешностями делительного механизма и искажением профиля при переточках.

Ряс. 3. Пальцевая зуборезная фрез

Для предварительного нарезания зубьев колес на зубьях пальцевых фрез делают стружкоразделительные канавки шириной 2-4 мм на расстоянии 10-30 мм, расположенные в шахматном порядке на соседних зубьях. Для улучшения условий резания канавки, образующие переднюю поверхность, должны быть винтовыми с углом наклона 10 - 15° и о положительным передним углом, равным 15-10°.

Пальцевые фрезы для черновой обработки можно изготовлять в прямолинейным трапецеидальным профилем. Они проще по конструкции, и зубья их не затылуются, а остро затачиваются по плоскостям. Это дает возможность создания рациональных задних и нередких углов по всему контуру режущих кромок. В отдельных случаях фрезы модулем более 60 - 70мм могут делаться сборной конструкции со вставными зубьями.

ЗУБОРЕЗНЫЕ ДОЛБЯКИ

Зуборезные долбяки применяют для нарезания прямозубых и косозубых цилиндрических колес как наружного, так и внутреннего зацепления. Так же как и гребенки, долбяки могут нарезать блочные шестерни и шевронные колеса. Процесс обработки производится методом обкатывания непрерывно. Долбяки особенно эффективно применять при обработке зубчатых колес с узким ободом, имеющих большое число зубьев и модуль до 2 мм. Однако долбякам присущи и некоторые недостатки. По сравнению с гребенками они имеют большую накопленную погрешность по шагу. Они уступают гребенкам и по точности эвольвентного профиля зубьев нарезаемого колеса, так как вследствие наличия переднего и заднего углов проекция режущих кромок на плоскость, перпендикулярную к оси колеса, отличается от эвольвентного профиля. Долбяки имеют ограничение в числе зубьев нарезаемых колес. Кроме того, ими можно нарезать колеса практически ограниченного модуля до 12 мм, так как при больших размерах долбяков увеличивается их перекос. В зависимости от размера и назначения существуют следующие конструктивные разновидности долбяков.

1. Дисковые прямозубые, применяемые для нарезания прямозубых цилиндрических колес, главным образом наружного зацепления. Стандартные дисковые долбяки по ГОСТ 9323-79 делают с номинальным делительным диаметром Do = 80-200 мм, модулем 1-12 мм.

2. Чашечные, применяемые для нарезания наружных блочных колес в упор и для изготовления внутренних колес средних модулей. Стандартные долбяки этого вида имеют номинальный диаметр 50-125 мм и модуль 1-9 мм. Они отличаются от дисковых более глубокой выточкой для размещения крепежной гайки. При обработке блочных шестерен в ряде случаев гайка не должна выступать за плоскость, проходящую через вершинные режущие кромки.

3. Концевые, или хвостовые, долбяки, применяемые для нарезания колес внутреннего зацепления, имеют Do = 25; 38 мм, т = l¸4 мм.

Долбяки работают на специальных зубодолбежных станках моделей 5А12, 514, 516 и других по методу обкатывания. Процесс обработки производится непрерывно до полного нарезания всех зубьев колеса. Основное движение резания - прямолинейное или винтовое возвратно-поступательное вдоль зуба колеса.

При обратном движении долбяк отходит от заготовки, чтобы устранить трение режущих кромок об обработанную поверхность зуба колеса. Кроме того, инструмент и заготовка совершают кинематически согласованное вращение вокруг своих осей, осуществляя круговую подачу в обкаточном движении начальных окружностей нарезаемого колеса и долбяка. Зубодолбежные станки имеют также движение радиальной подачи врезания долбяка в заготовку.

Долбяк как инструмент получается из цилиндрического зубчатого колеса путем создания передних и задних углов по всему контуру режущих кромок. В результате его задние поверхности получаются похожими на коническое колесо с равновысоким зубом.

Однако в отличие от конического колеса, у которого образующая начального конуса расположена на конической поверхности, у долбяка образующая начального (делительного) цилиндра лежит на цилиндрической поверхности. Делительный диаметр является постоянным в любом сечении, перпендикулярном к оси долбяка.

Рис. 1. Основные параметры долбяка в различных сечениях

Задние поверхности зубьев долбяка можно получить зуборезной гребенкой, исходный контур которой равен исходному контуру инструментальной рейки. Такая рейка кроме обкаточного относительного движения должна совершать движение резания вдоль зуба долбяка, т. е. в направлении под задним углом «в к наружному или делительному цилиндрам. В действительности долбяк будет представлять собой корригированное колесо с прямыми или косыми зубьями, снабженное соответствующими углами резания. Такое колесо образовано смещением исходного контура инструментальной рейки.

В каждом сечении, перпендикулярном к оси долбяка, будет своя величина смещения исходного контура рейки у = хtgaв = xm.

На рис. 1 показаны различные сечения долбяка, перпендикулярные к его оси. Сечение 1-1, проходящее через вершинные режущие кромки нового долбяка, назовем начальным. В этом сечении смещение исходного контура рейки будет положительным и максимальным y1 = +xиm = b1tgaв, где xи - коэффициент смещения контура инструментальной рейки.

Сечение О-О называется исходным. В нем смещение исходного контура равно нулю, т. е. у = 0. Это сечение называется также и расчетным, так как в нем определяются основные параметры долбяка.

Сечение 2-2 назовем конечным, соответствующим окончательно сточенному долбяку. Сечение образовано отрицательным смещением исходного контура рейки. В нем

y2 = -xиm = b2tgaв.

В любом сечении, перпендикулярном к оси долбяка, будем иметь эвольвентные кривые, образованные от одного и того же основного цилиндра (окружности) диаметром

do = Docosaо = mzи cosaи, (8.44)

где Do - диаметр делительной окружности долбяка; aи - угол профиля инструментальной рейки; т - модуль зубьев долбяка; zи - число зубьев долбяка.

Эти эвольвентные кривые будут смещены относительно друг друга не только в направлении к оси долбяка, но и по дуге делительной окружности (см. рис. 8.34). Величина этого смещения пропорциональна х. В направлении к оси долбяка у = хtgaв, по делительной окружности D/2 = у tgaи. Смещением исходного контура инструментальной рейки зубья долбяка образуются как бы в результате двух равномерных движений эвольвентной кривой вдоль оси долбяка и вращением вокруг его оси. Вследствие этого боковые поверхности зубьев долбяка получаются эвольвентными винтовыми поверхностями, имеющими постоянными делительный диаметр и диаметр основной окружности.

Поворот эвольвентной кривой вокруг оси долбяка образует боковые задние углы у режущих кромок зубьев. Винтовые поверхности получаются разного направления. Для левой стороны зуба долбяка винтовая поверхность получается левозаходной, для правой стороны - правозаходной. Шаг, или ход, этих винтовых поверхностей постоянный и определяется из соотношения

Р = pdо ctgbо = pDoctgb, (1)

где bо, b - угол наклона винтовой линии к оси долбяка соответственно на основном и делительном цилиндрах.

Угол bо равен заднему углу на боковых режущих кромках aб при его измерении в сечении цилиндром, концентричном оси долбяка. Из уравнения (1)

tgbо = tgbcosa (2)

Угол b находят следующим образом. При перемещении эвольвентного контура вдоль оси долбяка на величину х он повернется по дуге делительной окружности относительно этой же оси на

D/2 = уtga = х tgaиtga или

D/2x = tgaиtga.

Если х будет равен шагу винтовой поверхности Р, то D/2 = pDo. Тогда - pDo/P = tgaвtga.. Ho pDo/Р = tgb. Поэтому

tgb = tgaв tga. (3)

В различных сечениях, перпендикулярных к оси долбяка, профиль зубьев будет описан одной и той же эвольвентной кривой, но различными ее участками. Известно, что одна и та же эвольвентная кривая в различных точках имеет различную кривизну. У нового долбяка на головке зуба добавляется отрезок эвольвенты с большим радиусом кривизны и с большим углом давления. Профиль долбяка в сечении 2- 2 (см. рис. 1) получит у ножки зуба новый отрезок этой же эвольвенты, который имеет меньший радиус кривизны и меньший угол давления. Поэтому при переточке долбяка профиль его зубьев будет изменяться.

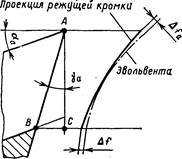

Другая причина неустранимых погрешностей состоит в том, что проекция режущей кромки АВ на плоскость АС не будет эвольвентной кривой, хотя режущая кромка лежит на эвольвентной поверхности. Она будет такой, как показано на рис. 2. Наибольшее отклонение D/f получается на головке зуба долбяка с т = 5 мм, D/f = 0,011 мм.

Рис. 2. Отклонение проекции режущей кромки долбяка от эвольвенты

Основные параметры прямозубых долбяков. Основными параметрами долбяков являются диаметры в различных сечениях, число зубьев, высота головки и ножки зубьев, их толщина в различных сечениях, смещение начального и конечного сечения относительно расчетного, толщина долбяка, диаметр отверстия под оправку и геометрия зубьев.

Основные параметры долбяков определяются в расчетном сечении О - О (см. рис.1). По ГОСТ 9323-79 долбяки делают с номинальными делительными диаметрами Do, равными 25, 38, 50, 75, 100, 125, 160, 200 мм. Фактические делительные диаметры отличаются от номинальных, что вытекает из условия Do = тzи, где т - модуль зубьев, мм; zи - число зубьев долбяка, которое является целым.

Число зубьев долбяка необходимо принимать таким, чтобы действительный диаметр как можно ближе совпадал с номинальным делительным диаметром. Оптимальное число зубьев долбяка zи = 15 - 40. Такое число зубьев позволяет нарезать зубчатые колеса во всем диапазоне практически удовлетворительными по переходным кривым. Однако при нарезании колес внутреннего зацепления, а также колес наружного зацепления больших модулей применяют долбяки с zи < 15. С другой стороны, для увеличения стойкости долбяков желательно число его зубьев увеличивать до 75 - 80. В этих случаях необходимо проверять долбяки на подрезание ножек зубьев и интерференцию профилей с переходными кривыми сопряженных колес, нарезанных такими долбяками.

Для стандартного зацепления коэффициент высоты головки зуба f' = 1, коэффициент радиального зазора с' = 0,25. В исходном сечении наружный и внутренний диаметры долбяка (рис.1)

Da = Do + 2,5m; (8.48)

Df - Do - 2,5m.

В начальном сечении, в плоскости 1 -1, указанные диаметры определяются по следующим соотношениям:

Da1 = Da + 2y1;

Df1 = Df + 2y1,

где y1 = b1 tgaв.

В коническом сечении плоскостью 2 - 2

Da2 = Dа - 2y2;

Df2 = Df - 2y2;

где y2 = b2 tgaв.

Тогда, считая от делительной окружности, высота головки и ножки зуба в различных сечениях долбяка будет

hаи = 1,25m; hfи = 1,25m; (8.51)

где hаи - высота головок зуба долбяка соответственно в исходном сечении; hfи - высота ножек зуба долбяка в исходном сечении.

Толщина зуба долбяка по дуге делительной окружности в различных сечениях

Stиo = pm/2 + DS

Толщина зуба долбяка делается больше на DS для утонения зубьев нарезаемых колес, необходимого для образования бокового зазора в зацеплении. Значения DS на долбяки в зависимости от модуля приводятся в ГОСТ 9323 - 79 для т = 1,75 ¸ 12 мм, DS = 0,1 ¸ 0,2 мм.

Геометрия долбяков. Угол профиля зубьев долбяка aи определяется в плоскости, перпендикулярной к его оси. Вследствие наличия положительного переднего и заднего углов профильный угол долбяка будет отличаться от угла профиля нарезаемого колеса или от угла профиля проекции режущей кромки на плоскость, перпендикулярную к оси колеса. Причем, так же как и для зуборезных гребенок, для долбяков в отдельности передний и задний углы не оказывают влияние на профиль инструмента. Их влияние проявляется только при совместном воздействии, т. е. когда долбяк имеет и передний и задний углы.

Рис. 3. Определение угла профиля долбяка

На рис. 3 показана схема определения необходимого угла профиля долбяка aи, при котором проекция режущей кромки на торцовое сечение колеса дает правильный угол профиля у нарезаемого колеса: tg aи = l/hи = l/(h - се). Из треугольников bсе и асb находим се = be tgaи = htggв tgaв. Затем получим

Стандартные долбяки имеют передний угол gв = 5°, а задний угол  в = 6°. С учетом этого для a = 20° угол профиля долбяка aи = 20° 10' 15". Этот угол необходим только для изготовления долбяка. При рассмотрении геометрии зацепления долбяка с колесом должен учитываться a, т. е. угол проекции режущей кромки на торцовую плоскость колеса. В этой плоскости точки режущей кромки в обкаточном движении формообразуют зуб колеса.

в = 6°. С учетом этого для a = 20° угол профиля долбяка aи = 20° 10' 15". Этот угол необходим только для изготовления долбяка. При рассмотрении геометрии зацепления долбяка с колесом должен учитываться a, т. е. угол проекции режущей кромки на торцовую плоскость колеса. В этой плоскости точки режущей кромки в обкаточном движении формообразуют зуб колеса.

Для долбяков, так же как и для гребенок, характерно то, что передние и задние углы на любом диаметре в процессе переточки остаются постоянными.

Рабочими являются не только вершинные режущие кромки, но и боковые, профилирующие зубья колеса. Поэтому необходимо знать передние и задние углы в сечениях, нормальных к боковым режущим кромкам. Эти сечения всегда будут касательными к основной окружности.

Рассматривая зуб долбяка в нормальном сечении плоскостью NN, можно записать

tgaи = Кп/В.

В осевом сечении

tgaв = Ко/В.

Разделив первое выражение на второе, получим

tgan/tgaв = Kn/Ko = sinaи

Следовательно,

tgan = tggвsinaи

Так, для стандартных долбяков, имеющих aи = 20° 10’ 15", aв = 6°, задний угол an в нормальном сечении к боковой режущей кромке для точки, лежащей на делительном диаметре, равен 2°4'32". Так как для различных точек угол aи разный, то и an вдоль боковой режущей кромки будет переменным. Большие его значения будут у вершины зуба.

Строя схему для определения переднего угла у боковых режущих кромок в нормальном сечении, получим

tggn = tggвsinaи

Из уравнения (8.70) видно, что вдоль боковой режущей кромки передний угол gп изменяется так же, как и задний угол. Так, для долбяков с т = 2,5 мм, zи = 30, a и = 20° 10', gв = 5°, угол gn; на окружности выступов равен 2°36', а на окружности впадин 0°13'.

ЗУБОРЕЗНЫЕ ЧЕРВЯЧНЫЕ ФРЕЗЫ

Червячные фрезы применяют для обработки прямозубых, косозубых и шевронных цилиндрических колес, а также для нарезания зубьев червячных колес с различными видами зацепления. Червячная фреза как инструмент получается из червяка путем прорезания канавок, образующих переднюю поверхность зубьев и пространство для размещения стружки и затылования зубьев для создания задних углов по всему контуру.

По конструктивному выполнению червячные фрезы бывают цельные, насадные и сборные. По виду обработки они подразделяются на черновые (многозаходные), чистовые и прецизионные. По виду исходного червяка, положенного в основу червячной фрезы, они бывают эвольвентные, архимедовы, конволютные для нарезания колес с эвольвентным зацеплением.

Для нарезания зубчатых колес о циклоидальным зацеплением и с зацеплением Новикова применяют фрезы, в основу которых положены соответствующие червяки.

Червячные фрезы работают на специальных зубофрезерных станках 5К301, 5К.320, 5К32 и др., а также на тяжелых станках 5342, 5345, 5364, выпускаемых Коломенским станкостроительным ПО. В процессе нарезания фреза и заготовка вращаются относительно своих осей. За один оборот фрезы заготовка повернется на 1/zк при однозаходнои фрезе и на а/zк, если фреза многозаходная; здесь zк - число зубьев нарезаемого колеса, а - число заходов фрезы. Кроме того, станок имеет движение для врезания инструмента в радиальном направлении к заготовке и движения суппорта для подачи. Подачу осуществляют вдоль оси заготовки при обработке цилиндрических колес; в радиальном направлении - при обработке червячных колес или цилиндрических колес в узкий ободом и в тангенциальном направлении к заготовке - при нарезании червячных колес.

Метод зубофрезерования червячными фрезами является высокопроизво-дительным и универсальным, получил широкое распространение во всех видах производства для обработки цилиндрических и червячных колес. Обработку производят непрерывно, по методу обкатки. В отличие от дисковых и пальцевых фрез одна червячная фреза может обрабатыватьколеса в любым числом зубьев данного модуля. Недостатком метода зубофреверования при осевой и радиальной подачах является ограниченность числа резцов, огибающих профиль зубьев обрабатываемого колеса; вследствие этого шероховатость обработанной поверхности зубьев в ряде случаев высокая.

Конструктивные параметры фрезы. При проектировании зуборезных червячных фрез должны быть заданы некоторые параметры зубчатого колеса: модуль m, угол давления на делительном диаметре, т. е. угол зацепления a, высота зуба h и высота головки зуба hа (рис. 1). Передний угол gв принимают для вершинных режущих кромок и задний угол aв, по наружному диаметру. Для стандартных фрез gв = 0, aв = 10-12°.

Рис.1.Конструктивные параметры червячной фрезы.

В зависимости от вида и точности обработки колеса выбирают также число заходов фрезы и класс ее точности. Для чистовой обработки применяют однозаходяые фрезы, для черновой, предварительной - многозаходные.

Основными конструктивными параметрами червячной фрезы являются диаметр, длина, диаметр отверстия под оправку, число зубьев, форма и направление канавок, размеры профиля зубьев. Наружный диаметр фрезы принимается по нормалям и стандартам с учетом паспортных данных зубофрезерного станка, или же задаются углом подъема витков исходного червяка и определяют делительный, а затем наружный диаметр фрезы.

При определении диаметра надо учитывать следующие противоречивые обстоятельства: с одной стороны, чем больше диаметр фрезы, тем лучше, так как повышаются точность и производительность обработки; с другой стороны, с увеличением диаметра фрезы она становится дороже, увеличиваются крутящий момент и длина врезания в заготовку. Для чистовых фрез рекомендуется принимать диаметр больше, чем для черновых, а для прецизионных еще больше, чем для чистовых.

Рнс. 2. К определению соотношения между О и t

ГОСТ 9324-80Е установил диаметры фрез общего назначения для т = 1-25 мм от 71 до 305 мм.

При определении диаметра расчетным способом вначале задаются углом подъема витков t. Для чистовых фрез t = 3-5°, для прецизионных его принимают до 3°.

Из рис. 2 видно, что при равенстве w = t

sint = Pn/pD =pm/pD = m/D,

sint = Pn/pD =pm/pD = m/D,

откуда делительный диаметр

D =m/sint (1)

Наружный и внутренний диаметры

Da = D + 2hаи; Df = D – 2hfи, (2)

где hаи, hfи - высота головки и ножки зубьев фрезы. Обычно они равны 1,25т - 1,3т.

По мере переточки зубьев по передней поверхности диаметры фрезы уменьшаются вследствие наличия заднего угла. При этом будет увеличиваться угол подъема винтовой линии t и уменьшаться угол наклона канавки со на делительном диаметре фрезы. Вследствие этого изменяется теоретически необходимый профиль зубьев. Действительный же профиль не меняется, остается постоянным при затыловании резцом, когда образующими затылованных поверхностей являются режущие кромки зубьев фрезы. При шлифовании затылованных поверхностей действительный профиль зубьев по мере переточки будет изменяться. В результате возникает погрешность профиля. Чтобы уменьшилась эта погрешность, у червячных фрез расчетное сечение О - О не должно совпадать с начальным сечением 1 - О для новой фрезы. Она отстоит от него на (0,15-0,25) Рz или на (0,15-0,25)q, где Рz и q - соответсвенно окружной и угловой шаг между зубьями (канавками) фрезы

Pz = pDa/zи, q = 2p/zи = 360о/zи,

где zи - число зубьев фрезы.

Рнс. 3. Различные сечения зуба фрезы

Указанные сечения показаны на рис. 3. Диаметры D и Da найденные по уравнениям (1) и (2), относятся к расчетному сечению. Если расчетное сечение отстоит от начального на 0,25q, то для новой фрезы в сечении 1 - О

D1 = D +0,5K, Da1 = Da + 0,5K, D1f = Df + 0,5K.

В конечном сечении 2-О, соответствующем окончательно сточенной фрезе (примерно на 2/3 толщины зуба) D2, Da2 и Df2 по сравнению с расчетными уменьшатся на 0,5К.

Величина затылования для однозаходных фрез

Для многозаходных фрез, у которых большой угол t,

Диаметр отверстия под оправку можно рассчитать из условия прочности и жесткости, затем расчетное значение подчинить нормальному ряду диаметров оправок по ГОСТ 9472-70. Ориентировочно диаметр посадочного отверстия d = (0,20- 0,45) Da1.

Для повышения жесткости диаметр отверстия надо принимать по возможности большим. После этого необходимо проверить, чтобы расстояние между дном стружечной канавки и шпоночным пазом, т. е. толщина стенки фрезы Т = Ra - (t1 + Hk) или Т ³ (0,25 - 0,3)d. Длина фрезы определяется так же, как шлицевой червячной фрезы, т. е. L1 = l1+ l1¢ или

где rа, rf - радиус наружной и внутренней окружности колеса; Рx - осевой шаг между зубьями фрезы; l1 - длина фрезы, находящаяся в контакте с нарезаемым колесом; l1¢ - удлинение, необходимое для увеличения долговечности инструмента за счет осевых передвижек по мере изнашивания фрезы.

Ширина буртика принимается 3-5 мм. Они служат для контроля биения фрезы при изготовлении и установке ее на оправку шпинделя зубофрезерного станка. Таким образом, общая длина фрезы L = L1 + 2l. Диаметр буртиков D = (1,5-1,7)d. Их делают на 1 - 2 мы ниже дна стружечной канавки.

Из уравнения (3) видно, что чем больше число зубьев и диаметр нарезаемого колеса, тем больше длина фрезы. Например, для колеса m = 5 мм, диаметром 5000 мм длина фрезы должна быть около 300 мм. Длину фрезы можно уменьшить, если ее сделать с заборным конусом (рис.4). В этом случае не только фреза становится короче (вместо l получается длина l2), но и происходит перераспределение нагрузки на режущие зубья. При зубофрезеровании наибольшую площадь срезают зубья, входящие в работу.

Рис. 4. Червячная фреза с заборным конусом

Делая заборный конус, мы более равномерно распределяем работу резания на другие зубья вдоль оси фрезы. Вследствие этого происходит более равномерное изнашивание инструмента. Длина заборного конуса lk делается 1,5-2 шага, а угол jk = 18-30°.

Число зубьев фрезы должно быть по возможности наибольшим. С увеличением zи увеличивается число резцов, уменьшается шероховатость поверхности, уменьшается толщина срезаемого слоя. Число зубьев насадных цельных фрез ограничивается условиями затылования, а сборных - условиями крепления зубьев. Для червячных фрез обычной точности принято zи = 12-9, для прецизионных zи = 16-12, для сборных затылованных zи = 10-8.

Канавки, образующие переднюю поверхность зубьев и пространство для размещения стружки, могут быть винтовыми, перпендикулярными виткам зубьев фрезы на делительном диаметре в расчетном сечении, и прямыми, проходящими через ось, если передний угол g = 0, или параллельными оси, если g ¹ 0.

Стандартные фрезы изготовляют с канавками первого типа. Шаг винтовой канавки Рк = pDctgw. Передние углы для левой и правой режущих кромок у таких фрез получаются одинаковыми.

Фрезы с прямыми канавками проще в заточке, и изготовляемые на основе архимедова червяка имеют меньшее теоретическое изменение профиля при переточках. Однако передние углы для левой и правой режущей кромок у них разные. С одной стороны, в осевом направлении gо = +t, с другой стороны, gо = -t. Поэтому фрезы с прямыми канавками делают с небольшими углами подъема витков t = 3-5°.