Лекция №5

Работа действительного компрессора во многом отличается от работы рассмотренного ранее идеального компрессора. В действительном компрессоре одновременно протекают разнообразные тепловые и газодинамические процессы, оказывающие влияние на производительность и мощность. Интенсивность этих процессов в различных точках рабочей полости цилиндра различна и меняется в течение одного оборота, периодически повторяясь.

Все эти процессы протекают одновременно, длительность отдельных процессов мала и в большинстве случаев начало и конец этих процессов определить невозможно. Необходимо учесть, что эти одновременно протекающие тепловые и гидродинамические процессы связаны друг с другом, влияют друг на друга, причем степень их взаимного влияния в большей степени неизвестна. Описать весь этот комплекс процессов и явлений математическими уравнениями не представляется возможным.

Обычно изучают каждый из таких процессов отдельно, определяют степень влияния его на производительность и мощность полагая, что другие процессы и явления с исследуемыми не связаны и в дальнейшем учитывают наличие этого явления или процессе при расчете компрессора.

Отличия действительного компрессора от идеального:

1. Давление газа в цилиндре во время всасывания и нагнетания переменно, так как газ при движении преодолевает сопротивление клапанов; температура газа в течение этих процессов также переменна вследствие наличие теплообмена. Гидравлические потери во всасывающих клапанах уменьшают производительность компрессора. В результате потерь давление в нагнетательных клапанах во время процесса нагнетания давление газа в цилиндре будет больше, чем давление в нагнетательном патрубке. Гидравлические потери во всасывающих и нагнетательных клапанах приводят к увеличению мощности, потребляемой процессором.

Потери давления вследствие гидравлических сопротивлений в клапанах будут непостоянными в течение ходов всасывания и нагнетания, т.к. скорость протекания газа в клапанах, обусловленная скоростью перемещения поршня в цилиндре переменная.

2. В процессе всасывания, сжатия, нагнетания и расширения происходит теплообмен между газом и стенками цилиндра, крышками цилиндра и поршня.

3. Показатели политропы сжатия и расширения не постоянны во все время процесса.

4. В рабочих полостях цилиндров компрессора имеются объемы Vм, из которых при нагнетании газ не может быть вытеснен; эти объемы называются мертвыми пространствами. Таким образом, в мертвом пространстве остается часть газа высокого давления, т.е. давления нагнетания.

При обратном ходе поршня этот газ будет расширяться, и на части хода поршня в цилиндре будет давление газа выше, чем во всасывающем патрубке. Так как компрессоры в основном снабжены самодействующими клапанами, то всасывающие клапаны откроются только в том случае, когда давление в цилиндре будет чуть (несколько) меньше давления во всасывающем патрубке. Следовательно, Всасывающие клапаны откроются и процесс всасывания начнется только тогда, когда давление газа мертвого пространства за счет расширения под действием перемещения поршня понизится до определенной величины. Рабочий объем цилиндра, соответствующий ходу поршня, затраченному на расширение газа высокого давления из мертвого пространства таким образом, будет «потерян». Этот «потерянный» объем будет занят газом, оставшемся в мертвом пространстве. Компрессор будет всасывать газа меньше на величину этого «потерянного» объема.

5. Рабочие полости имеют неплотности,через которые часть газа вытекает. Таким образом, даже в процессах сжатия и расширения, строго говоря, не будет постоянного количества рабочего тела (газа). Утечки и перетечки через неплотности рабочей полости сказываются на производительности и мощности компрессора.

6. Газ, поступающий в цилиндр Во время всасывания, нагревается за счет контакта с нагретыми частями крышки цилиндра, клапанов, цилиндра и поршня. Следовательно, температура газа в цилиндре в конце всасывания будет выше, чем температура газа во всасывающем патрубке. Воздух (газ) в цилиндре в конце всасывания будет иметь меньший удельный вес (плотность), чем в том случае если бы подогрева газа не было. Следовательно, и всасываться газа в цилиндр будет меньше. если имеется подогрев его при всасывании. Подогрев газа на всасывании приводит также к увеличению мощности сжатия, так как сжатие начинается с более высокой температуры.

7. Поверхности ограничивающие рабочий объем в цилиндре, имеют разные средние (за цикл) температуры в различных точках (как по образующей цилиндра, та и в сечении, перпендикулярно от цилиндра). Кроме того, в течение цикла температура каждой отдельной точки будет изменяться причем амплитуда изменения температуры в каждой точке будет зависеть от множества факторов.

8. Давления во всасывающем и нагнетательном патрубке будут не постоянными, а будут колебаться за счет давления в пульсирующем потоке газа. Пульсирующий поток газа в нагнетательном и всасывающем патрубках обусловлен периодически повторяющимися процессами нагнетания или всасывания соответственно. В действительном компрессоре имеются инерционные и волновые явления в трубопроводах и патрубках, которые могут значительно влиять на производительность и мощность компрессора.

9. В узлах механизма компрессора имеется трение. Следует учитывать, что часть мощности трения (например, трение поршневых колец о цилиндр) превращается в тепло, которое может передаваться газу. Таким образом, процесс сжатия может в некоторых случаях (например, в компрессорах высокого давления) протекать с подводом тепла, т.е. с показателем политропы более показателя адиабаты.

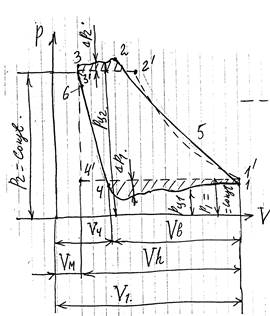

Индикаторная диаграмма действительного процессора.

Влияние перечисленных отличительных черт действительного компрессора лучше всего проследить на индикаторной диаграмме.

Р1 и Р2 – давление газа соответственно во

Р1 и Р2 – давление газа соответственно во

всасывающем и в нагнетательном патрубках

компрессора;

Рц1 и Рц2 – мгновенные значения давления

газа в цилиндре соответственно в период

всасывания и нагнетания;

∆Р1 и ∆Р2 – потери давления соответственно в

период всасывания и нагнетания;

Vм – объем мертвого пространства;

Vв – всасываемый объем;

Vh – объем, описываемый поршнем;

V1 – полный объем цилиндра;

___ - индикаторная диаграмма

действительного процесса;

----- - индикаторная диаграмма

идеального компрессора.

Индикаторная диаграмма действительного процесса ограничена линией сжатия 1-2, нагнетания 2-3, расширения 3-4, всасывания 4-1.

Линия всасывания проходит ниже линии всасывания идеального компрессора 4’ -1’ и короче ее. Процесс всасывания протекает с переменным количеством рабочего тела и при переменных температуре и давлении газа в цилиндре. Непостоянство давления газа в цилиндре обусловлено переменными гидравлическими сопротивлениями в клапанах в зависимости от хода поршня, что объясняется изменяющейся скоростью поршня и переменной величиной проходного сечения клапана в моменты, когда пластина клапана подымается или опускается. Температура всасываемого газа повышается из-за нагрева его о горячие стенки цилиндровой камеры и клапана, а также изменяется за счет превращение тепло энергии газа, затрагиваемой на проталкивание аза через клапаны. За счет дроссельных[ потерь и подогрева состояние газа в конце процесса всасывания в момент закрытия всасывающих клапанов (точка 1) не соответствует состоянию газа во всасывающем патрубке (Р1).

Линия сжатия имеет переменную кривизну. Процесс сжатия газа начинается с момента закрытия всасывающего клапана (точка 1) и заканчивается в момент открытия нагнетательных клапанов (точка 2). Давление газа в цилиндре в т.2 больше, чем давление Р2, т.к. необходим перепад давления для открытия нагнетательных клапанов.

Линия нагнетания – проходит выше линии нагнетания идеального процесса. Процесс нагнетания начинается с момента открытия нагнетательных клапанов (точка 2) и заканчивается в момент их закрытия (точка 3).

Давление газа в цилиндре в процессе нагнетания непостоянно. Переменный характер гидравлических потерь во время нагнетания объясняется теми же причинами, что и при рассмотрении процесса всасывания.