Фрезерование – высокопроизводительный метод обработки. Правильный выбор режущего инструмента имеет большое значение для высокой производительности труда.

Конструкция и размеры фрезы выбираются в зависимости от размеров обрабатываемой поверхности, глубины резания, конструктивных размеров и формы детали. Фрезы с крупным зубом применяют для достижения наибольшей производительности при черновой обработке при глубине резания t ≥ 3 мм. Фрезы с мелким зубом применяют при работе с небольшой глубиной резания при получистовом фрезеровании.

При выборе диаметра фрезы следует учитывать, что фрезы меньшего диаметра являются более производительными, поэтому в целях сокращения основного времени следует стремиться работать фрезами возможно меньшего диаметра, допускаемого конструктивными размерами детали и размерами обработки при обеспечении одновременно большей жесткости установки фрезы.

Целесообразно применять фрезы с пластинками из твердого сплава при всех видах фрезерных работ за исключением тех случаев, когда рациональное их использование невозможно из-за недостаточной мощности оборудования недостаточной жесткости системы СПИД.

Геометрические параметры режущей части фрез различных конструкций с пластинками из твердого сплава и из стали Р18 должны быть установлены наиболее рациональными, обеспечивающими наибольшую производительность фрезерования.

Для торцовых фрез большое значение имеет главный угол вплане φ. Стандартные фрезы изготовляются с углом вплане φ = 60°. Уменьшение этого угла позволяет увеличить величину подачи на зуб и соответственно минутную подачу. При черновой обработке торцовыми фрезами с малыми углами в плане φ = 15÷30° производительность возрастает в 2–3 раза при условии достаточной мощности оборудования и жесткости системы СПИД. Фрезами с малыми углами в плане рекомендуется работать при малых глубинах резания (t ≤ 3 мм) и на достаточно мощном оборудовании.

Уменьшение вспомогательного угла в плане φ улучшает чистоту обрабатываемой поверхности, поэтому при требовании повышенной чистоты обработки целесообразно уменьшить эти углы.

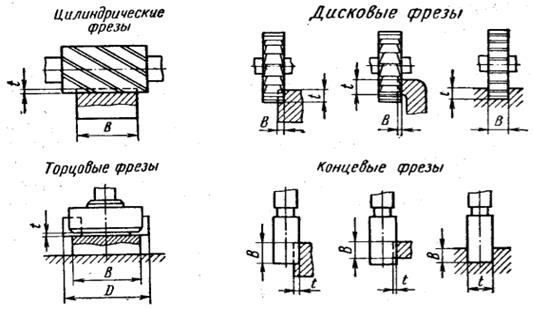

При определении глубины резания t и ширины фрезерования В следует учитывать особенности обработки различными фрезами.

Для каждого типа фрез производится выбор подач для чернового и чистового фрезерования в соответствующих картах нормативов. При черновом фрезеровании определяется подача на один зуб фрезы sz. При черновом фрезеровании торцовыми фрезами выбор подач зависит от мощности станка, обрабатываемого материала, марки твердого сплава режущей части инструмента, схемы установки фрезы, жесткости системы СПИД, размеров обработки и углов заточки фрезы.

Установка фрезы относительно детали может быть симметричной и смещенной. Выбор способа расположения фрезы относительно детали должен решаться после предварительного расчета. Смещенное положение фрезы создает благоприятные условия врезания зуба фрезы в обрабатываемый материал, что позволяет увеличить подачу на зуб в 2 раза [при угле наклона режущей кромки λ =12÷15° и Со = (0,03÷0,05) D], но величина вреза-пня велика. Поэтому этот метод может быть производительным лишь при большой длине фрезерования. Выбранная подача корректируется по паспортным данным станка. После установления размера фрезы D, материала режущей части инструмента, ширины фрезерования В, глубины резания t и подачи sz определяется скорость резания υ. При определении скорости резания по таблицам нормативов следует внимательно подобрать карту, соответствующую рассматриваемым условиям.

По выбранным и скорректированным по паспортным данным станка режимам резания проверяется мощность N, необходимая на резание:

N ≤ N э; N э = Nдвη,

где Nэ – эффективная мощность станка, кВт; Nдв – мощность двигателя станка, кВт (по паспорту); η – КПД станка (по паспорту).

Мощность резания определяется по расчетной формуле или по соответствующим картам нормативов. Если мощность, потребная на резание при данном режиме резания, больше Nэ мощности станка, то следует уменьшить скорость резания до величины, допустимой мощностью станка.