Закалочные среды

Необходимая при закалке скорость охлаждения достигается рациональным выбором охлаждающей среды.

С точки зрения механизма теплообмена охлаждающие среды обычно разделяются на две группы:

1. Среды без изменения агрегатного состояния в процессе охлаждения изделий (воздух, твердые металлы, расплавленные металлы, соли и др.);

2. Среды с изменением агрегатного состояния в процессе охлаждения изделий (масло, вода, водные растворы солей, щелочей, кислот и др.).

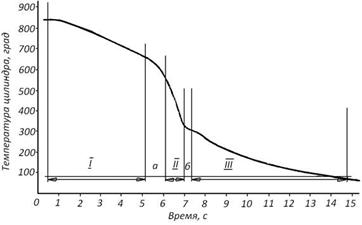

На основании анализа кривых охлаждения (рис. 38) центра образца традиционно выделяют (условно) три этапа (стадии) процесса охлаждения в средах с изменяющимся агрегатным состоянием:

Рисунок 38. Кривая охлаждения металла в закалочных средах, изменяющих свое агрегатное состояние в процессе закалки

1 стадия- пленочное кипение (участок I на рис. 38), замедленное охлаждение, имеющее различную протяженность для различных сред;

2 стадия- пузырьковое (ядерное) кипение(участок II), наиболее интенсивное охлаждение, для различных сред имеет различную протяженность и температурный интервал;

3 стадия- конвективный теплообмен(участок III), характеризующаяся замедленным охлаждением металла в конце процесса закалки.

В действительности между этими стадиями существуют переходные процессы, но для упрощения излагаемого материала эти стадии не рассматриваются.

В практике наиболее часто для закалки или ускоренного охлаждения изделий в процессе термообработки используют такие среды:

· вода при различных температурах, но при этом стабильность свойств (равномерность охлаждения и т.д.) закаливаемого металла обеспечивается в случае, если температура ванны находится в пределах до 35 – 40°С или свыше 90°С;

· различные сорта масел, отличающиеся температурой вспышки, вязкостью и др. параметрами при температурах от 20°С и до 260 – 300°С;

· водные растворы солей при различных температурах;

· расплавы металлов (для изотермических обработок);

· расплавы солей и щелочей (в основном для изотермического процесса охлаждения - при температурах от 150°С до 600°С);

· водные растворы масел (эмульсолы);

· водные растворы полимеров;

· диспергированный водный поток;

· поток воды под большим давлением;

· водо-воздушный поток;

· воздушный поток (охлаждение вентиляторным воздухом - так часто называют этот процесс в технической литературе);

· поток инертных газов (аргон, азот и т.д.) - наиболее часто используется при охлаждении в вакуумных печах (в последнее десятилетие отслеживается тенденция в увеличении скорости движения хладагента, вместо увеличения давления в камере печи).

Наиболее распространенными закалочными средами в промышленных условиях являются вода с температурой до 35-40°С и различные сорта Наиболее распространенными средами являются вода и минеральное масло. Вода является наиболее интенсивным охладителем, масло – более «мягким» и, соответственно, вызывающим меньшие напряжения при закалке.

Интенсивность охлаждения закалочной среды количественно оценивается параметром Н(табл. 10). Условно принято, что для спокойной воды Н = 1.

Таблица 10. Интенсивности Н закалки в различных средах

| Движение | Интенсивность Н закалки для сред: | |||

| воздух | масло | вода | соленая вода | |

| Отсутствует | 0,02 | 0,25 | 1,0 | 2,0 |

| Среднее | 0,05 | 0,4 | 1,3 | 2,5 |

| Сильное | 0,08 | 0,9 | 2,0 | 4,0 |

Наряду с водой и маслом в настоящее время широко применяются полимерные закалочные среды – это водные растворы некоторых полимеров. Такие среды отчасти компенсируют недостатки воды и масла.

В качестве охлаждающих сред в ряде случаев используются расплавы щелочей (температуры 250 – 300°С) и солей (температуры 500 – 600 °С).

Закалка в одном охладителе (рис. 39 (1)) - наиболее наиболее простой и распространенный способ. Деталь, нагретую до температуры закалки, погружают в закалочную жидкость, где она находится до полного охлаждения. Этот способ используют при закалке несложных деталей, изготовленных из углеродистых и легированных сталей. Детали из углеродистых сталей охлаждаются в воде; а детали из легированных сталей - в масле. Можно использовать такой способ и при механизированной закалке, когда детали автоматически поступают из агрегата в закалочную жидкость.

Для высокоуглеродистых сталей такой способ закалки неприемлем, так как в процессе закалки создаются большие внутренние напряжения. Высокоуглеродистые стали закаливают с подстуживанием, т. е. нагретую деталь перед охлаждением некоторое время выдерживают на воздухе. Это уменьшает внутренние напряжения в деталях и уменьшает вероятность образования трещин.

Закалка в двух средах (прерывистая закалка) (рис. 39 (2)). Этот метод заключается в предварительном охлаждении детали в более резком охладителе (например, в воде) до температуры около 300°С и последующим охлаждением в более мягкой среде (например, в масле).Прерывистая закалка в двух средах обеспечивает приближение к оптимальному режиму охлаждения 1. Недостатком прерывистой закалки является трудность установления момента переноса изделия из одной среды в другую для различных изделий, имеющих, как правило, различную толщину по сечению.

Рисунок 39. Кривые охлаждения для различных способов закалки, нанесенные на диаграмму изотермического распада аустенита: 1- непрерывная закалка в одном охладителе; 2 - прерывистая закалка в двух средах; 3 - ступенчатая закалка; 4 - изотермическая закалка

Ступенчатая закалка (рис. 39 (3)). При этом способе деталь после нагрева переносят в среду с температурой несколько выше температуры точки Мн выдерживают в ней для выравнивания температуры по всему сечению и дальнейшее охлаждение осуществляют на воздухе.

Изотермическая закалка (рис. 39 (4)). Отличием этого вида закалки от ступенчатой является длительность выдержки выше температуры точки Мн в нижней части области промежуточного превращения. Время выдержки должно быть достаточно для превращения аустенита в бейнит. Такая структура обеспечивает высокую прочность, пластичность и вязкость стали, т.е. высокую конструктивную прочность. Вместе с этим значительно снижается деформация изделий вследствие ликвидации термических напряжений, фазовые (структурные) напряжения также уменьшаются в связи с тем, что превращение аустенита в бейнит происходит постепенно в течение длительного времени. Поэтому для легированных сталей изотермическая закалка находит довольно широкое применение.

Для охлаждения при изотермической закалке обычно используются расплавленные соли и щелочи разного состава. Охлаждение в расплавах щелочей (если нагрев под закалку производить в хлористых солях) позволяет получить чистую поверхность после термообработки. Такой способ закалки называется светлой закалкой.

Закалка с самоотпуском – иногда применяется для относительно массивных деталей, у которых одна часть детали должна быть твердой, а другая –сохранять вязкость. В этом случае быстрому охлаждению подвергают только часть детали (до мартенситного состояния), а тепло остальной части детали, поступая в закаленную зону, вызывает процесс отпуска. Таким образом закаливают головки рельсов (рис. 40).

Рисунок 40. Макроструктура закаленной головки рельса

2.2.3 Обработка стали холодом

Высокоуглеродистые (как и многие легированные) стали имеют температуру точки Мк ниже 0 °С. Поэтому после закалки в структуре стали наряду с мартенситом наблюдается в большом количестве остаточный аустенит (рис. 41) который снижает твердость и изменяет другие характеристики стали.

Рисунок 41. Шкала бальности для оценки количества остаточного аустенита взаэвтектоидной стали (светлые зерна –Аост, темные иглы –мартенсит): а –балл 1А, Аост = 15%; б – балл 2А, Аост = 20-25%; в –балл 3А, Аост = 30-35%; г –балл 4А, Аост =40-45%; д – балл 5А, Аост = 50-55%; е – балл 6А, Аост = 60-65%

Для устранения избыточного количества остаточного аустенита проводят дополнительное охлаждение детали в области отрицательных температур до температуры несколько ниже температуры точки Мк стали. Обычно для этого используется сухой лед.

Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, иначе аустенит стабилизируется и эффект обработки будет незначителен. Увеличение твердости после обработки холодом обычно составляет 1 - 4 НRС. После обработки холодом дают низкий отпуск.

Структура закаленной стали

Основная структура правильно закаленной стали – мартенсит с остаточным аустенитом. Существенное значение имеет размер мартенситных игл – чем мельче иглы, тем выше вязкость мартенсита. Для получения мелкоигольчатого мартенсита необходимо добиваться мелкозернистого аустенита при нагреве под закалку. Размер игл оценивают сравнением со шкалой игольчатости мартенсита.

Допустимой структурой при закалке является мартенсит с трооститом, если количество троостита не превышает 50% от объема (рис. 42). Такая структура возникает, если скорость охлаждения немного ниже критической (вариант охлаждения V4 на рис 39). Использования закаленных деталей не снижает их эксплуатационных характеристик.

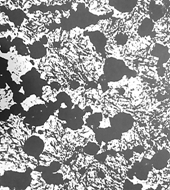

Рисунок 42. Полумартенситная структура

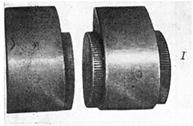

Однако присутствие включений троостита в мартенсите недопустимо для деталей, работающих в условиях больших контактных нагрузок, например, в кольцах подшипников качения, в кулачках и т.д. В этом случае происходит выкрашивание этих включений и порча поверхности. На рис. 43 представлена макроструктура поверхностизакаленнных кулачков. Темные пятна на нижних кулачках – выделения троостита (недопустимые).

Рисунок 43. Кулачки распределительного вала двигателя автомобиля:I -