Прочность материала, его твердость, упругость, пластичность, ударная вязкость, выносливость относятся к механическим свойствам. Они являются основными свойствами конструкционных материалов и определяются по результатам испытаний.

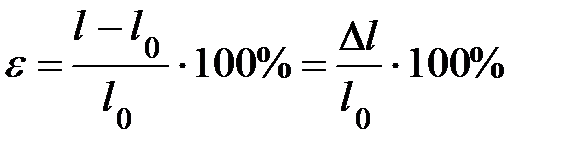

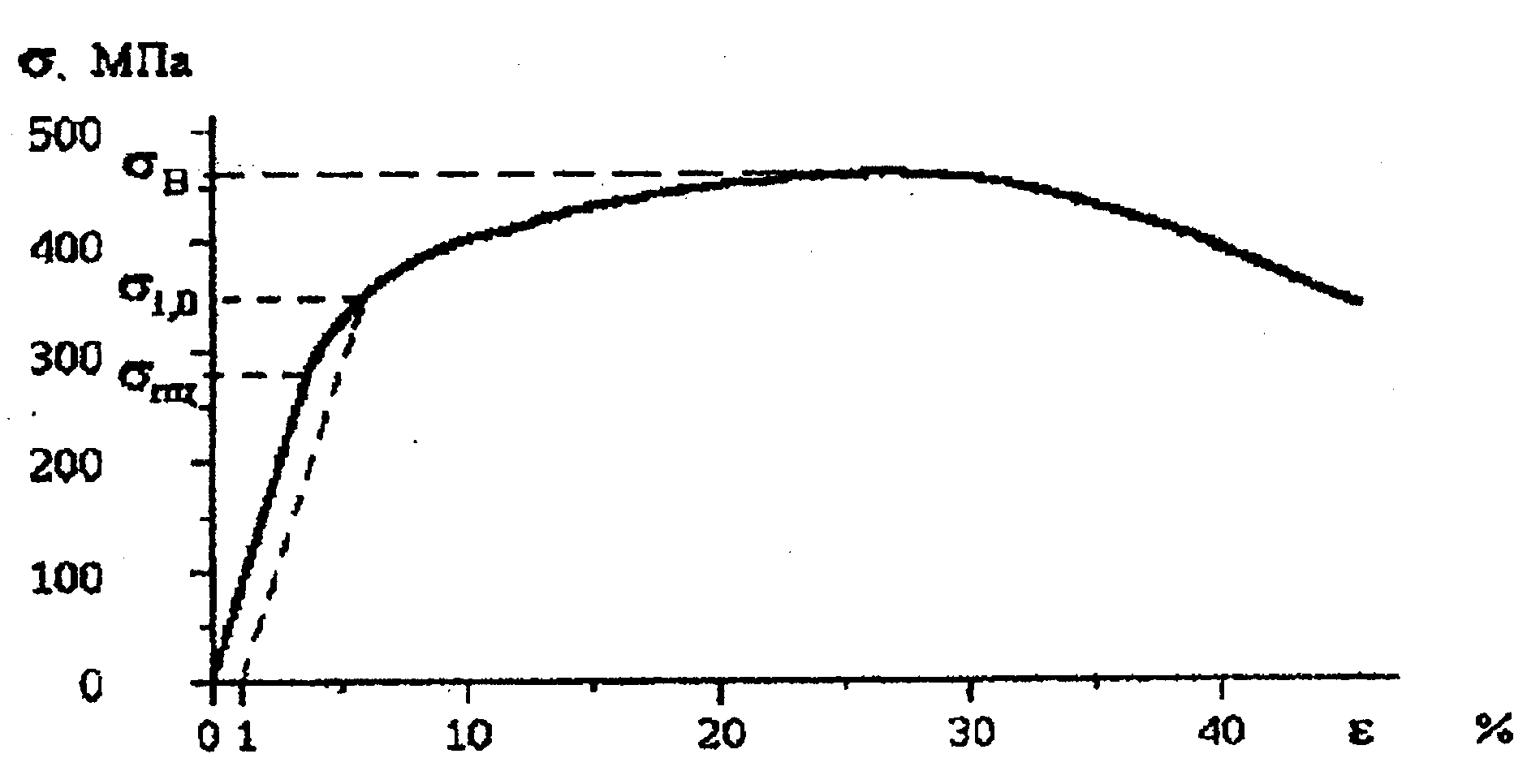

Упругость, прочность и пластичность определяются при статических испытаниях на растяжение. Пример диаграммы такого испытания приводится на рисунке 1.1. Здесь по оси абсцисс откладывается продольная относительная деформация образца:

;

;

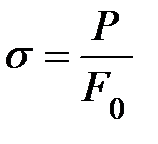

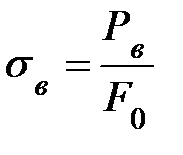

по оси ординат откладывается нормальное напряжение в поперечном сечении образца

, МПа.

, МПа.

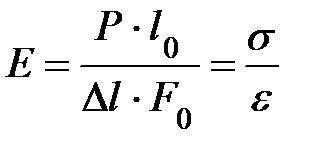

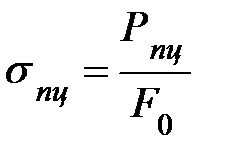

В формулах использованы следующие обозначения: l0 – длина ненагруженного измеряемого участка (начальная длина образца), мм; l – его длина при действии нагрузки, мм; P – нагрузка, Н; F0 – площадь поперечного сечения ненагруженного образца (начальная площадь), мм2.

Упругость – способность материала возвращаться к первоначальной форме после прекращения действия сил. Упругость характеризуется модулем упругости при растяжении (модулем жесткости) – свойство материала, характеризующее его жесткость

, МПА.

, МПА.

Прочность – способность материала сопротивляться разрушению или появлению остаточных деформаций под действием внешних сил. Прочность материала определяют параметры:

- предел пропорциональности – наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией

, МПа;

, МПа;

- предел текучести – напряжение, при котором рост деформации происходит без заметного увеличения нагрузки

, МПа;

, МПа;

Если площадка текучести по диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести s0,2 – напряжение, вызывающее пластическую деформацию, равную 0,2%. Если масштаб диаграммы не позволяет определить напряжение, соответствующее деформации 0,2%, тогда установим пределы, в которых заключена искомая величина: sпц < s0,2 < s1,0, где s1,0 – напряжение, которому соответствует, остаточная деформация, равная 1,0% (смотри рисунок 1). Можно определить величину s0,2,полагая, что кривую на участке от sпц до s1,0 можно заменить отрезком прямой. При этом предположении приблизительное значение условного предела текучести можно получить при помощи формулы:

.

.

- предел прочности (временное сопротивление разрушению) – напряжение, которое равно отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения

, МПа.

, МПа.

Предел прочности является обязательной характеристикой в стандартах классификации марок материалов.

Пластичность – свойство материала изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Показатели пластичности:

- относительное удлинение рассчитывается как отношение прироста длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах

,

,

где: l1 – длина образца после разрыва, мм.

Рисунок 1.1 –Определение sпц, sв, s1,0

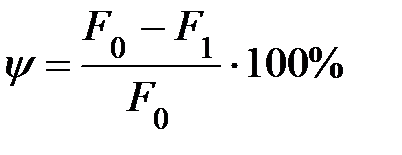

- относительное сужение определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах

,

,

где: F1 – площадь поперечного сечения образца в месте разрушения, мм2.

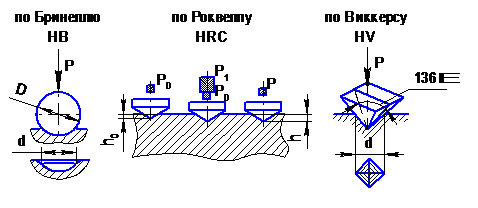

Твердость – способность материала сопротивляться поверхностной деформации под действием более твердого тела. Твердость определяют путем статического вдавливания в испытуемый материал стандартного тела. Существуют различные способы испытания на твердость. Наиболее распространенными из них являются (рисунок 1.2):

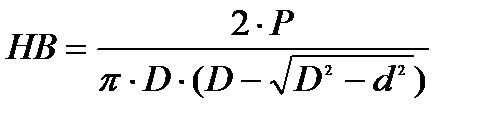

- твердость по Бринеллю НВ. Испытания проводят с помощью стального закаленного шарика стандартного диаметра. Значение твердости вычисляют по формуле

, кгс/мм2

, кгс/мм2

где: P – прилагаемая нагрузка, кгс, D и d – диаметры шарика и отпечатка, мм.

По твердости, измеренной этим методом, можно судить о прочности при растяжении, так как между твердостью и прочностью существует следующая зависимость: для стали sв = (0,34 … 0,36)НВ, для серого чугуна sв = 0,12НВ, для алюминиевых сплавов sв = 0,362НВ, для медных сплавов sв = 0,26НВ.

- твердость по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый материал стального шарика (HRB) или алмазного конуса (HRC). При испытании очень твердых материалов твердость обозначают HRА. Значение твердости в единицах HRC примерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30HRC примерно соответствует 300НВ. Между значениями твердости HRC и HRА имеется следующая зависимость: HRC = 2´ HRА – 104.

Рисунок 1.2 – Методы определения твердости

- твердость по Виккерсу HV. В этом случае для определения твердости применяют четырехгранную алмазную пирамиду с углом между противоположными гранями, равным 136°. Значения твердости по Виккерсу и Бринеллю практически равны.

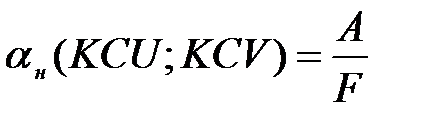

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Ударнаявязкость – способность материала сопротивляться разрушению под действием динамической нагрузки

,

,  ,

,

где: U(V) – форма надреза в образце; A – работа, затраченная на разрушение, кг×м; F – площадь поперечного сечения образца в месте надреза, см2.

Ударную вязкость определяют при испытании образцов на маятниковом копре.

Выносливость – свойство металла сопротивляться усталости. Усталость – это процесс постепенного накопления повреждения металла под действием повторно-переменных напряжения, приводящих к образованию трещин и разрушению. Предел выносливости s-1 – это наибольшее напряжение, которое выдерживает материал без разрушения при бесконечно большом числе циклов нагружения. Для определения предела выносливости стали можно воспользоваться зависимостью s-1 » 0,43sв.

Испытание на выносливость (усталость) чаще всего осуществляют на вращающемся образце с приложенной постоянной изгибающей нагрузкой.