В разных деталях есть повторяющиеся одни и те же типовые элементы. Они могут быть конструктивными, например:конусы, шпоночные пазы, резьбы; или технологическими, например: канавки для выхода шлифовального круга, резьбовые проточки и др. Многие из них унифицированы и должны на эскизе (чертеже) оформляться по соответствующему стандарту. Выборки из перечисленных стандартов для оформления подобных элементов представлены в рабочей тетради.

Типоразмер стандартного элемента определяется измерением его базовых геометрических параметров на эскизируемой детали. Так, например, при оформлении канавки для выхода шлифовального круга, базовым параметром является диаметр сопрягаемых поверхностей d (рис. 145).

При обработке цилиндрических поверхностей возле бурта неизбежно появляется галтель (скругление), определяемая радиусом инструмента, которая препятствует посадке охватывающей детали, например, втулки до упора в бурт вала (рис. 145, «а» вверху). Назначение канавки для выхода шлифовального круга – спрятать галтель R внутри цилиндрической посадочной поверхности d для возможности сопряжения вала по торцу с охватывающей деталью, (рис. 145, «а» внизу). Геометрия канавки представлена на рис. 145, «б», а размеры смотри в рабочей тетради с. 37.

а) б)

Рис. 145

Резьбовые проточки, как и канавки для выхода шлифовального круга — это элементы, связанные с технологией изготовления. Назначение резьбовой проточки (рис. 147) − удаление на стадии токарной обработки участка металла, технологически недоступного для нарезания резьбы полного профиля из-за бурта (недорез, рис. 146) и препятствующего завинчиванию сопрягаемой по резьбе детали, например, гайки до упора в торец. При этом размеры dq ≤d1 и q2 ≥недореза.

Для оформления резьбовой проточки необходимо знать: тип резьбы, её наружный диаметр и шаг (условный проход для трубных резьб). Диаметр и шаг измеряются штангенциркулем. Угол профиля определяют приближённо на просвет. Точное определение профиля и шага резьбы производят с помощью резьбовых шаблонов. Измеренные параметры, например, для метрической резьбы, сравнивают со стандартными и берут ближайшее стандартное значение. Резьбовые проточки для метрической резьбы представлены в рабочей тетради (с. 38), для ─ трубной, трапецеидальной, упорной в [5, с. 59-61].

Метрическая резьба (выборка из ГОСТ 9150-81)

Таблица 5

| Шаги, мм | Наружный диаметр резьбы, мм | |||||||||

| Крупный Мелкие | 0,5 0,35 | 0,7 0,5 | 0,8 0,5 | 0,75 0,5 | 1,25 0,75 0,5 | 1,5 1,25 0,75 0,5 | 1,75 1,5 1,25 0,75 0,5 | 1,5 0,75 0,5 | 2,5 1,5 1,25 0,75 0,5 | 1,5 |

Рис. 146 Рис. 147

5.1 Последовательность выполнения эскиза (с натуры):

1. Выполнить геометрический анализ детали. Мысленно выделить в конструкции детали элементарные геометрические тела (цилиндры, конусы, сферы, призмы, пирамиды, торы), а так же типовые (стандартные) элементы, повторяющиеся в разных деталях: конусы, канавки для выхода шлифовального круга, резьбы, резьбовые проточки, шпоночные пазы и др.

2. Выявить класс детали (по названию, конфигурации), её материал. Материал детали определяется по цвету её поверхности, относительному весу детали и, более точно, по искре. Способы получения и обработки детали выясняются путём осмотра макро- и микрогеометрии её поверхностей.

3. Выбрать главный вид, другие изображения.

4. Выбрать формат листа и расположение основной надписи на листе.

5. Начертить на местах будущих видов габаритные прямоугольники с осями симметрии (в соответствии с конструкцией детали). Габаритные прямоугольники для видов позволяют более точно отразить соотношения между длиной и высотой (наибольшим диаметром), длиной и шириной, шириной и высотой детали. Величины габаритных прямоугольников должны обеспечить возможность последующего нанесения на видах размеров.

6. На видах изобразить контуры детали тонкими линиями. Контуры формировать из простых графических примитивов (прямых линий и дуг окружностей).

7. Изобразить на видах мелкие элементы (отверстия, проточки, фаски и др.), а также выполнить необходимые разрезы, сечения (без штриховки), выносные элементы.

8. Обвести контуры детали и её элементы сплошными основными линиями.

9. Задать размеры. Нанести выносные и размерные линии (ГОСТ 2.307-68).

10. Произвести обмер детали, проставить размерные числа и выполнить штриховку разрезов и сечений. Измеренные величины линейных и угловых размеров следует округлить до предпочтительных значений, установленных ГОСТ 6636-69 и ГОСТ 8908-81 (четыре ряда чисел для линейных и три ряда ─ для угловых размеров).

11. Измерить шероховатость поверхностей, используя приборы (профилометр, двойной микроскоп и др.) или сравнивая её с эталонными образцами, и нанести на чертеже.

12. Заполнить основную надпись и технические требования.

5.2 Пример выполнения эскиза

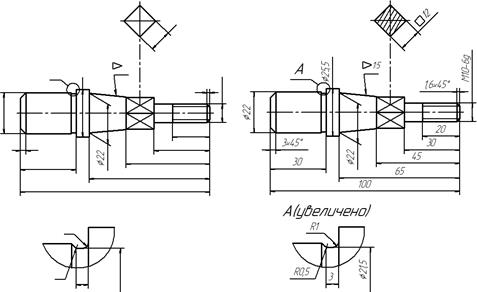

Рассмотрим последовательность эскизирования на примере детали «Вал» (рис. 148).

Рис. 148..

1. Деталь включает следующие элементарные тела (см. рис. 148: 1, 2, 5 - цилиндры, 3 - усечённый конус, 4 – призма, 6 – цилиндр с резьбой; а так же конструктивные элементы: 7, 8 – фаски, 9 – канавка для выхода шлифовального круга. К стандартным элементам относятся: указанная канавка, конус, резьба.

2. Данная деталь относится к классу валов (из шести основных частей четыре являются телами вращения). Поверхности вращения изготовлены на токарном станке, о чём свидетельствуют риски в тангенциальном направлении. Принимаем материал для вала – «Сталь 35 ГОСТ 1050-88».

3. Детали класса валов, как правило, обрабатываются на токарных станках с горизонтальным шпинделем. Поэтому на главном виде ось вала располагаем параллельно основной надписи, причём более массивную часть детали ─ слева. Так как вал содержит призматическую часть 4, то необходимо на эскизе дать её сечение. Следует так же предусмотреть выносной элемент для канавки 9.

4. Эскиз размещаем на стандартном формате А4.

5. Определяем, сколько раз наибольший диаметр детали укладывается в её длине (~1:4) и чертим габаритный прямоугольник с таким же отношением сторон для главного вида (рис. 149). Располагаем прямоугольник чуть выше середины свободного поля эскиза, оставляя внизу место для выносного элемента. Делим (упрощённо) деталь на шесть частей (цилиндр средний, цилиндр большой, конус, призма, цилиндр малый, резьба), и на столько же частей пропорционально делим по длине габаритный прямоугольник.

6. Изображаем тонкими линиями контур детали.

7. Изображаем элементы детали (канавку для выхода шлифовального круга, фаски, резьбу, сечение, выносной вид).

8. Обводим контуры: детали, сечения и выносного элемента сплошными основными линиями.

9. Наносим размерные и выносные линии. При этом расстояние размерных линий от контура детали 10 мм и между параллельными размерными линиями ≥7 мм.

10. Измеряем размеры вала (штангенциркулем, линейкой с делениями), полученные значения сравниваем с предпочтительными (ГОСТ 6636-69 и ГОСТ 8908-81), и ближайшие рекомендуемые значения проставляем на размерных линиях.

11. Шероховатость поверхности определяем методом сравнением с эталонными образцами и уточняем полученные результаты с помощью табл. 6.

Таблица 6

| Обработка | Ra, мм | ||||||||||

| 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | ||||

| Точение | обдирочное | + | + | + | + | ||||||

| чистовое | + | + | + | ||||||||

| тонкое | + | + | |||||||||

| Сверление | чистовое | + | + | ||||||||

| Фрезерование плоское | черновое | + | + | ||||||||

| чистовое | + | + | |||||||||

| Шлифование круглое | чистовое | + | + | + | |||||||

| тонкое | + | + | |||||||||

| Полирование | + | + | + | + |

12. Заполняем основную надпись эскиза. Наименование детали «Вал», материал «Сталь 35 ГОСТ 1050-88».

На рис. 149, 150 даны начальный и конечный этапы выполнения эскиза, а на рис. 151 - 154 ─ промежуточные этапы.

Рис. 149 Рис. 150

Рис. 151 Рис. 152

Рис. 153 Рис. 154

7. Изображение зубчатых зацеплений

Классификация зубчатых зацеплений (рис. 155)