Углеродистые

Одной из самых распространенных добавок при производстве стали, безусловно, является углерод. Согласно ГОСТ 380-2005, в зависимости от его количества в составе сталей, последние могут быть:

- низкоуглеродистыми, с содержанием углерода не более 0,25% от объема;

- среднеуглеродистыми, содержащие углерод в количестве 0,25%-0,6%;

- высокоуглеродистые, в которых содержится от 0,6% до 2,07% углерода от объема материала.

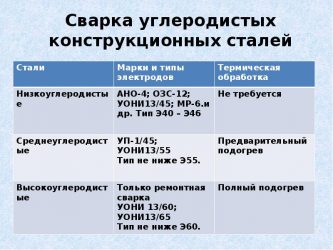

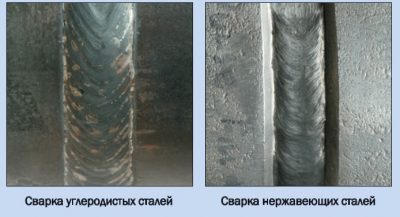

Сварка углеродистых сталей характеризуется рядом особенностей, позволяющих получить качественный однородный шов.

РЕКЛАМА|18+

При соединении деталей из углеродистых сталей, их располагают так, чтобы шов оказался «на весу». Для этого детали на столе для сварки надежно фиксируют при помощи приспособлений для сборки – струбцин, скоб, тисков.

В начале и конце шва устанавливают специальные планки из того же материала, что и свариваемые детали. Начало и окончание процесса сварки происходит на этих планках. Таким образом, шов по всей длине получается однородным, обладающим стабильными свойствами и имеющим точные заданные характеристики.

Закрепив детали и разгонные планки в нужном положении, проводят прихватки металла по длине шва. Предпочтительно делать прихватки с обратной стороны шва.

Если толщина свариваемых деталей велика и планируется производить многослойную сварку в несколько проходов, прихватки допускается производить с лицевой стороны шва.

При многослойной сварке, каждый предыдущий слой осматривают на наличие трещин и непроваров. При их обнаружении металл шва срезают, разделывают кромки, и процесс повторяют.

Главное требование при сваривании заключается в том, что прочность металла шва и околошовной области не должна уступать прочности металла деталей.

Низкоуглеродистые

Малоуглеродистая сталь, имеющая в своем составе, помимо углерода еще и легирующие добавки сваривается, как правило, с применением любой из сварочных технологий.

Работа не требует высокой квалификации сварщика. Такие материалы относятся к числу хорошо свариваемых сталей. Поэтому здесь может с успехом применяться обычная дуговая сварка.

Особенностями сварки низкоуглеродистых сталей является пониженное содержание углерода в металле шва и увеличенное количество легирующих добавок, поэтому возможно некоторое упрочнение металла шва по отношению к металлу деталей.

Еще одной проблемой, которую следует учитывать, является повышенная хрупкость шва при выполнении многослойной сварки.

Для выполнения соединений низкоуглеродистых сталей применяются электроды с рутиловым и кальциево-фтористорутиловым покрытием. Профессиональные сварщики используют электроды, в обмазку которых добавляют немного порошка железа. Из электродов, выпускаемых промышленностью, для сварки подходят следующие марки: УОНИ-13/85, ЦЛ-14, ЦЛ-18-63.

Стали с малым количеством углерода легко сваривать, применяя ацетилен. При этом даже можно обойтись без использования флюса, а газ расходуется в небольшом объеме.

Для получения качественного стыка, обладающего прочностью, не меньшей, чем основной металл, применяют кремнемарганцевую сварочную проволоку. По окончании работы со швом пламя не гасят и не снимают его со стыка деталей, а плавно отклоняют, давая шву остыть.

Если убрать пламя сразу, то без флюса материал шва, будучи разогретым, окислится. Чтобы придать шву лучшие прочностные свойства, металл шва, как правило, проковывают и подвергают термической обработке.

Среднеуглеродистые

Из-за большого количества углерода соединение таких деталей осложняется. В результатах работы это выражается в том, что металл детали и сварного стыка может быть различной прочности. Помимо этого вблизи кромок шва могут образовываться трещины и очаги с ярко выраженной хрупкостью материала.

Чтобы избежать указанных недостатков, применяют электроды, в составе материала которых содержится низкое количество углерода.

При повышении тока, необходимом для разогрева соединяемых деталей, возможно проплавление основного металла. Чтобы исключить подобные случаи, производится разделка кромок соединяемых деталей.

Еще одним мероприятием по повышению качества соединения является предварительный разогрев и постоянный подогрев деталей в процессе. При сваривании сталей полуавтоматом для повышения качества шва лучше осуществлять движения электродом не поперек, а вдоль стыка деталей и использовать короткую дугу. Для работы применяют электроды марок УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

При использовании ацетилена для сварки среднеуглеродистых сталей добиваются такого пламени горелки, при котором расход газа составит 75-100 дм³/ч. Для изделий, имеющих толщину 3 миллиметра и более, применяется общий подогрев до 250-300 °C или местный до 600-650 °C.

После сварки шов проковывают и подвергают термической обработке. Для сварки изделий из металла с количеством углерода, близким по содержанию к высокоуглеродистым сталям, используют специальный флюс.

РЕКЛАМА

Высокоуглеродистые

Стали с высоким содержанием углерода очень плохо поддаются сварке. Для соединения деталей из таких материалов применяются другие альтернативные способы.

Сварка высокоуглеродистых сталей, стойких к коррозии, осуществляется только при проведении ремонтных работ.

В этом случае применяется предварительный прогрев области шва до 250-300 °C и последующая термообработка шва. Совершенно не допускается производить сварочные работы с высокоуглеродистыми сталями при температуре воздуха ниже 5 °C или при наличии на месте сварочных работ сквозняков.

При соблюдении всех условий, сварка высокоуглеродистых сталей производится теми же приемами, что и среднеуглеродистых.

Допускается газовая сварка ацетиленом. Мощность пламени горелки должна обеспечивать расход газа в пределах 75-90 дм³/ч на 1 миллиметр толщины шва.

Для предотвращения окисления, используются флюсы, составы которых аналогичны флюсам, используемым при сварке среднеуглеродистых сталей. После газовой сварки осуществляется проковка шва с последующим отпуском.

Аустенитные

Аустенитными сталями называют материалы, в составе которых присутствует высокотемпературная фаза железа – аустенит. Они входят, например, в группу хромоникелевых сталей, которые могут работать в различных агрессивных средах и при очень больших значениях температур.

Главной особенностью при сварке коррозионностойкой стали, является необходимость обеспечения стойкости к межкристаллической коррозии в околошовной зоне.

Проблема заключается в том, что даже при предварительном подогреве стали, по границам нагрева из кристаллической решетки выпадают карбиды хрома. В результате уменьшения количества этого элемента в составе материала, при повторном нагреве на границах появляются коррозионные растрескивания.

На практике может понадобиться создание конструкций с использованием аустенитных сталей с хромоникелевыми легирующими добавками, которые будут работать в условиях высоких температур. Для сварки таких конструкций нужно выбирать материалы, в которых содержание углерода возможно низкое.

Если необходимо, чтобы процентное содержание углерода было выше, и при этом конструкции из стали выполняли свое назначение в условиях агрессивных сред и высоких температур, нужно выбирать легирующую добавку, близкую по свойствам к углероду.

В качестве такой добавки может использоваться титан, цирконий, тантал, ванадий, вольфрам. Эти элементы связывают углерод, который выделяется из стали в процессе последующего нагрева, и препятствуют обеднению околошовных участков в процессе сварки.

РЕКЛАМА|18+

Нержавейка

Чаще всего нержавеющие стали, используемые в промышленности, получают свои антикоррозийные свойства посредством введения легирующих добавок – хрома и никеля.

При сварке хромированных деталей необходимо учитывать, что при высокой температуре (более 500 °C), возможно окисление стыка деталей.

Чтобы избежать этого применяют аргонодуговую сварку, или TIG-сварку (ТИГ). Такая технология предусматривает осуществление сварочных операций без доступа воздуха непосредственно к зоне сварки. Соответственно отсутствие кислорода, наличие которого в воздухе обязательно, устраняет предпосылки к окислению материала.

Ограничение доступа воздуха осуществляется путем введения в зону сварки аргона, инертного газа, который будучи тяжелее воздуха, вытесняет его. Иногда такой способ называют сваркой стали аргоном. На самом деле сталь либо просто сваривается между собой дугой, либо с помощью присадочного материала.

Для аргонодуговой сварки требуется специальное оборудование. Работы ведутся неплавящимися вольфрамовыми электродами, требования к которым определяются ГОСТ 10052-75.

Вторая проблема заключается в следующем. Нержавеющие стали имеют высокий коэффициент температурного расширения, и при сварке листовой стали, когда стык имеет большую длину в сравнении с линейными размерами детали, в процессе остывания возможно искривление сварочного шва.

Проблема решается путем выставления зазоров между листами и применением прихваток, фиксирующих детали в нужном положении.

Инструментальные

Инструментальная сталь относится к числу твердых, стойких к механическим воздействиям материалов. Из нее изготавливают слесарные, столярные инструменты, части оборудования для различных отраслей промышленности.

Рабочие органы инструментов – сверла, резцы, назначение которых воздействовать на материалы с целью их обработки, очевидно должны быть прочнее и тверже обрабатываемых материалов. Достигаются такие свойства путем включения в состав большого количества углерода и легирующих добавок – никеля, хрома, молибдена.

Сварка инструментальной стали применяется при ремонте оборудования, инструментов. В этом случае к сварочным швам предъявляются высокие требования: стыки должны быть однородными с остальной частью материала, а их прочность не должна отличаться во избежание возникновения концентрации напряжений при работе.

Чтобы обеспечить соблюдение таких требований необходимо применять специальные электроды. В большинстве случаев это могут быть УОНИ-13/НЖ/20Ж13.

При сварке специальных углеродистых сталей, применение которых узконаправлено, используются электроды, разработанные для определенных марок.

При правильном определении характеристик материала, типа сварки и режимов, при использовании электродов соответствующих марок, сварочные швы будут обладать высокой прочностью и коррозионной стойкостью.

Источник: https://svaring.com/welding/soedinenie/svarka-stali

Сварка конструкционных сталей- Сварка низколегированных, конструкционных, углеродистых сталей

| Толщина до, мм | Тип металла | Цена, руб за 1 см. |

| Сталь | ||

| Сталь | ||

| Сталь |

Читайте также Марганцевая сталь характеристики

Как избежать проблем при сварке углеродистых конструкционных сталей

Закалку металла увеличивает углерод. Его содержание в сплавах 0,2-0,5% определяет повышенную твердость стали, из-за чего ее широко используют в изготовлении трущихся деталей механизмов, звездочек, валов зубчатых передач, станин и т. п. Ремонт таких деталей подразумевает сварку, как единственную технологию по восстановлению работоспособности производственного оборудования.

Проблема сваривания высокоуглеродистых сталей заключена в следующем: при нагреве углерод усиливает влияние серы и образует кристаллизационные трещины, закаленные непластичные формирования в зонах швов. Металл в таких местах отличается от начального состояния, снижается его устойчивость к возникновению трещин.

Во время расплава в соединениях критическая масса углерода будет зависеть от:

- предварительного нагрева

- формы шва

- конструкции узла

- процента прочих химических элементов.

Чтобы повысить устойчивость металла к образованию горячих трещин в соединениях при сваривании, применяют следующие методы:

- снижают растягивающее напряжение частей детали или конструкции

- ограничивают включение химических элементов, которые способствуют возникновению трещин

- формируют оптимальную форму шва.

Высокий процент содержания углерода создает непластичную структуру в месте соединения, из-за которой при воздействии напряжений образуются холодные трещины, швы разрушаются. Чтобы такие проблемы исключить в сварных соединениях, следует соблюдать определенные условия, которые заключаются в следующем:

- применяются такие режимы сварки, которые ограничивают перетекание углерода из составной массы металла в соединительный шов (используется присадочная проволока, разделяются кромки, увеличивается вылет)

- применяются низкоуглеродистые электроды

- вводится марганец, кальций, как компоненты, способствующие образованию сульфида в шве

- для понижения жесткости соединения наложение швов проводят в определенном порядке

- убирают напряжение в соединениях

- уменьшают химическую неоднородность швов путем выбора их нужной формы

- минимизируют диффузный водород методом применения низководородных электродов, очищения кромок, сушки защитных газов, прокалки электродов, флюса, проволоки

- сварочный шов медленно охлаждают, используют для этого экзотермические смеси, наплавки, многослойную дуговую сварку.

Собирая детали для сваривания, необходимо соблюдать зазоры, которые будут зависеть от толщины соединяемых частей. Если толщина металла более 3,8 мм, проводят разделение кромок, благодаря чему уменьшается переход в шов углеводородов. Отказываются от частичных предварительных прихваток или перед ними локальные места прогревают до температуры 400°С.

Наиболее ответственные швы проваривают в 2-4 прохода. Сварочный шов должен быть с плавным переходом к основному металлу. Дуговая сварка конструкционной стали не должна допускать дуговых разрывов и вывода кратера к основному металлу.

Сварка углеродистых конструкционных сталей завершается медленным остыванием швов, методом накрывания их теплоизоляционным материалом и помещением их в термостат. Применяют также нагрев соединений после сваривания.

Сварка низколегированных конструкционных сталей

Стали с пониженным легированием отличаются пониженным включением в сплавах до 0,2% углерода и легирующих добавок не более 2,5% (ванадия, хрома, молибдена, кремния). Процентное содержание того или иного компонента определяет физико-химические характеристики стали по устойчивости к коррозии, жаропрочности, теплоустойчивости и в целом качества сплавов.

В сваривании таких соединений существуют определенные трудности. Свариваемость низколегированных сталей ухудшается по мере роста включения в них углерода и легирующих составляющих. Для сварки металлов кремнемарганцевой группы 25Г2С; 18Г2С; 15ГС и сталей 12ХГ; 15ХСНД; 10ХГСНД применяют электроды УОНИ 1365 типа Э60А. С кромок убирают окалины, загрязнения, зачищают ржавые места.

Чтобы избежать хрупкости сварных соединений, повысить их эластичность и прочность, используют специальные добавки, присутствующие в проволоке. Для сваривания низколегированных сталей используются электроды марки Э42А или Э50А. Таким образом, швы дополнительно легируются.

Какие виды сварки применяются для сталей с низкой легированностью

При газопламенной сварке таких сталей применяется левый или правый метод. При левом методе расход ацетилена должен составлять не больше 125 дц3/час, при правом — 75-100 дц3/час. По завершении сваривания, шов проковывают при температуре 850°С. Такая обработка обеспечит соединению прочностные механические показатели.

Для механизированного сваривания в защитном газе предполагается применение проволоки марок СВ–09ГС или СВ-08ГС толщиной 1,25 мм. Газовые смеси должны состоять из кислорода (25%) и углекислоты. Допускается использование аргоновых смесей.

После прохождения низкоуглеродистой стали термообработки, проволоки СВ-09ГС или СВ-08ГС не придадут должных механических свойств сварному соединению. В этом случае используют комплексно-легированную проволоку СВ-08Х3Г2М; СВ-08ХГСА или СВ-08ГСТ.

Автоматическая сварка конструкционных сталей с низким легированием проводится проволоками СВ-08ГА; СВ-08АА; СВ-08А с флюсами ОСЦ 45 или АН 348 А. Эти флюсы предотвращают образование в трещин в швах. Ручная дуговая сварка конструкционных сталей также подразумевает использование флюсов.

Оптимальным методом соединения конструкционных частей из низколегированной стали считается сваривание полуавтоматом в газовой сфере и ручная сварка электродами с покрытием.

Для сваривания сплавов хромомолибденовой группы идеальными электродами считаются марки ЭМХ, для хромомолибденованадиевой — марки ЭМХ-Ф. Другие электроды применять не рекомендуется.

Перед сваркой соединяемые части конструкции прогревают до 350°С, после сваривания назначается отпуск металла в течение 2-3 ч. при температуре 710°С.

Важно! Для сварки конструкций из низколегированных сталей недопустимо использование электродов с дефектами покрытий. Сварочные проволоки не должны быть грязными или со ржавчиной.

Флюсы, электроды перед применением необходимо прокаливать при температурах установленных в технической документации. Для газовой сварки следует применять газ специальный углекислый сварочный.

В случае применения углекислого газа пищевого, его необходимо дополнительно осушить.

Только придерживаясь вышеописанных условий при сваривании конструкционных сталей, с учетом правильного подбора их физико-химических характеристик, можно добиться высококачественных сварных соединений.

Низкоуглеродистыми называют стали с низким содержанием углерода до 0,25%. Низколегированными называют стали с содержанием до 4% легирующих элементов без учета углерода.

Хороша свариваемость низкоуглеродистых и низколегированных конструкционных сталей является главной причиной их массового применения для производства сварочных конструкций.

Химический состав и свойства сталей

В углеродистых конструкционных сталях углерод основной легирующий элемент. От количества содержания этого элемента зависят механические свойства сталей. Низкоуглеродистые стали разделяют на стали обыкновенного качества и качественные.

Стали обыкновенного качества

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Кипящие стали

Стали этой группы содержат не более 0,07% кремния (Si). Получают сталь путем неполного раскисления стали марганцем. Отличительной особенностью кипящей стали является неравномерное распределение серы и фосфора по толщине проката.

Попадание участка со скоплением серы в зону сварки может привести к появлению кристаллизационных трещин в шве и зоне термического влияния. Находясь в среде пониженных температур такая сталь может перейти в хрупкое состояние.

Поддавшись сварке такие стали могут стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают спокойные стали при раскислении стали марганцем, кремнием, алюминием. Отличаются более равномерным распределением в них серы и фосфора. Спокойные стали меньше отзываются на нагрев, меньше склонны к старению.

Полуспокойные стали

Полуспокойные стали имеют средние характеристики между спокойными и кипящими сталями.

Производят углеродистые стали обыкновенного качества трех групп. Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Стали группы Б и В поставляют по их химическим свойствам, химическим и механическим соответственно. В начало обозначения стали ставят букву группы, например БСт2, ВСт3.

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

Качественные стали

Низкоуглеродистые качественные стали поставляют с нормальным (марки 10, 15 и 20) и повышенным (марки 15Г и 20Г) содержанием марганца. Качественные стали содержат пониженное количество серы.

Для изготовления сварочных конструкций из сталей этой группы применяют стали в горячекатаном состоянии, реже стали с термической обработкой.

Сварка этих сталей для повышения прочности конструкции может производится с последующей термической обработкой.

Низколегированные стали

Если в углеродистую сталь вводят специальные химические элементы, которые изначально в ней отсутствует, то такую сталь называют легированной. Марганец и кремний считают легирующими компонентами если их содержание превышает 0,7% и 0,4% соответственно. Поэтому стали ВСт3Гпс, ВСт5Гпс, 15Г и 20Г считают одновременно низкоуглеродистыми и низколегированными конструкционными сталями.

Легирующие элементы способны образовывать соединения с железом, углеродом и другими элементами. Это способствует улучшению механических свойств сталей и снижает предел хладноломкости. Как следствие появляется возможность снизить массу конструкции.

Легирование металла марганцем влияет на повышение ударной вязкости и стойкость к хладноломкости. Сварочные соединения с марганцовистых сталей отличаются более высокой прочностью при знакопеременных ударных нагрузках.

Повысить стойкость стали от атмосферной и морской коррозии можно легированием медью (0,3-0,4%). Большинство низколегированных сталей для производства сварочных конструкций используют в горячекатаном состоянии.

Механические свойства легированных сталей можно улучшить термической обработкой, поэтому некоторые марки сталей для сварных конструкций используют после термической обработки.

Свариваемость низкоуглеродистых и низколегированных сталей

Низкоуглеродистые и низколегированные конструкционные стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать равные механические свойства шва и основного металла (не ниже нижнего предела свойств основного металла). В ряде случаев обусловленных условиями работы конструкции допускается снижение некоторых механических свойств шва.

В шве должны отсутствовать трещины, непровары, поры, подрезы и другие дефекты. Форма и геометрические размеры шва должны соответствовать требуемым. К сварному соединению могут предъявляться дополнительные требования, которые связаны с условиями работы конструкции.

Все без исключения сварочные швы должны быть долговечными и надежными, а технология обеспечивать производительность и экономичность процесса.

На механические свойства сварного соединения влияет его структура. Структура металла при сварке зависит от химического состава материала, режимов сварки и термической обработки.

Подготовка и сборка деталей под сварку

Подготовку и сборку под сварку осуществляют в зависимости от типа сварочного соединения, способа сварки и толщины металла. Для выдерживания зазора между кромок и правильного положения деталей используют специально созданные сборочные приспособления или универсальные приспособления (подходят для многих простых деталей).

Сборку могут выполнять с использованием прихваток, размеры которых зависят от толщины свариваемого металла. Прихватка может быть длиной 20-120 мм, а расстояние между ними 500-800 мм. Сечение прихватки равно примерно трети шва, но не более 25-30 мм2. Прихватки можно выполнять ручной дуговой сваркой или механизированной сваркой в защитных газах.

Прежде чем переходить к сварке конструкции прихватки зачищают, осматривают и при наличии них дефектов вырубают или удаляют другими методами. Во время сварки прихватки полностью переплавляют из-за возможного возникновения в них трещин как результат быстрого теплоотвода. Перед электрошлаковой сваркой детали размещают с зазором, который постепенно увеличивается к концу шва.

Фиксация деталей для сохранения их взаимоположения выполняется с помощью скоб. Скобы должны быть на расстоянии 500-1000 мм. Удалять их необходимо по мере наложения шва.

При автоматических методах сварки следует устанавливать заходные и выходные планки. При автоматической сварке тяжело обеспечить качественный провар корня шва и предупредить прожоги металла. Для этого применяют остающиеся и съемные подкладки, флюсовые подушки. Можно также сваривать корень шва ручной дуговой сваркой или полуавтоматической в защитных газах, а остальную часть шва выполнять автоматическими методами.

Сварка ручными и механизированными методами выполняется на весу.

Кромки сварочных деталей тщательно зачищают от шлака, ржавчины, масла и других загрязнений для предупреждения образования дефектов. Ответственные конструкции сваривают преимущественно с двух сторон.

Способ заполнения разделки кромок при сварке толстостенных конструкций зависит от его толщины и термический обработки металла перед сваркой. Выявленные после сварки непровары, трещины, поры и другие дефекты удаляют механическим инструментом, воздушно-дуговой или плазменной резкой, после чего заваривают обратно.

При сварке низкоуглеродистых сталей свойства и химический состав сварного соединения во многом зависит от используемых материалов и режимов сварки.

Ручная дуговая сварка низкоуглеродистых сталей

Для получения качественного соединения при помощи ручной дуговой сварки необходимо правильно выбрать сварочные электроды, выставить режимы и применить правильную технику сварки. Недостатком ручной сварки является большая зависимость от опыта и квалификации сварщика, несмотря на хорошую свариваемость рассматриваемых сталей.

Сварочные электроды следует выбирать исходя из типа свариваемой стали и назначения конструкции. Для этого можно воспользоваться каталогом электродов, где хранятся паспортные данные множества марок электродов.

При выборе электрода следует обратить внимание на рекомендуемые условия по роду и полярности тока, пространственного положения, силе тока и т. д. В паспорте на электроды может указываться типичный состав наплавленного металла и механические свойства соединения выполненных этими электродами.

В большинстве случаев сварка низкоуглеродистых сталей производиться без мер направленных на предупреждение образования закалочных структур. Но все же при сварке толстостенных угловых швов и первого слоя многослойного шва для предотвращения образования трещин используют предварительный подогрев деталей до температуры 150-200° C.

При сварке нетермоупрочненных сталей хороший эффект достигается использованием методов сварки каскадом и горкой, что не дает металлу шва быстро остывать. Этот же эффект дает предварительный подогрев до 150-200° C.

Для сварки термоупрочненных сталей рекомендуется выполнять длинные швы по охлажденным предыдущим швам, чтобы избежать разупрочнения околошовной зоны. Также следует выбирать режимы с малой погонной энергией. Исправление дефектов при многослойной сварке следует делать швами большого сечения, длиной не менее 100 мм или предварительно подогревать сталь до 150-200° C.

Дуговая сварка в защитных газах низкоуглеродистых сталей

Сварка низкоуглеродистых и низколегированных сталей осуществляется с применением углекислого газа или его смесей в качестве защитного газа. Можно применять смеси углекислый газ + аргон или кислород до 30%. Для ответственных конструкций сварку можно выполнять с использованием аргона или гелия.

В некоторых случаях применяют сварку угольным и графитовым электродом, для сварки бортовых соединений толщиной 0,2-2,0 мм (например, корпуса конденсаторов, канистры и т. д.). Так как сварка выполняется без использования присадочного прутка, содержание марганца и кремния в шве невелико, в результате теряется прочность соединения на 30-50% ниже от основного металла.

Сварка в углекислом газе выполняется с использованием сварочной проволоки. Для автоматической и полуавтоматической сварки в разных пространственных положениях применяют проволоку диаметром до 1,2 мм. Для нижнего положения используют проволоку 1,2-3,0 мм.

Таблица 1. Выбор проволоки для сварки в среде защитных газов низкоуглеродистых и низколегированных сталей

| Сталь | ВСт1, Вст2 | ВСт3 | 10ХСНД, 15ХСНД, 14ХГС, 09Г2, 14Г2 и им подобные |

| Проволока | Св-08ГС, Св-08Г2С, Св-12ГС | Св-08ГС, Св-08Г2С | Св-08Г2С (при одно- и двухслойной сварке), св-08ХГ2С |

Как видно из таблицы для сварки всех сталей можно использовать проволоку Св-08Г2С.

Сварка низкоуглеродистых сталей под флюсом

Качественное сварное соединение с равной прочностью шва и основного металла достигается путем правильного подбора флюсов, проволоки, режимов и техники сварки.

Автоматическую сварку под флюсом низкоуглеродистых сталей рекомендуют выполнять проволокой диаметра от 3 до 5 мм, полуавтоматическую сварку под флюсом диаметром 1,2-2 мм. Для сварки низкоуглеродистых сталей применяют флюсы АН-348-А и ОСЦ-45.

Низкоуглеродистую сварочную проволоку марок Св-08 и Св-08А, а для ответственных конструкций можно применить проволоку Св-08ГА. Такой комплект сварочных материалов позволяет получить швы с равными или превышающими механическими свойствами основному металлу.

Для сварки низколегированных сталей рекомендуется применять сварочную проволоку Св-08ГА, Св-10ГА, Св-10Г2 и другие с содержанием марганца. Флюсы что и для низкоуглеродистых сталей.

Такие материалы позволяют получить необходимые механические свойства и стойкость металла от образования пор и трещин. При сварке без скоса кромок увеличение доли основного металла в металле шва может повысить содержание углерода.

Это повышает прочностные свойства, но уменьшает пластические свойства соединения.

Таблица 1. Расходные материалы для сварки низкоуглеродистых и низколегированных сталей под флюсом

| Марка стали | Марка плавленного флюса | Сварочная проволока |

| ВСт1-ВСт3 | АН-348-А, ОСЦ-45, ФЦ-9 и керамические К-11, КВС-19 | Св-08, Св-08А, для ответственных конструкций Св-08ГА |

| 09Г2 | АН-22 | Св-08ГА |

| 12ГС, 16ГС, 10Г2С1, 17ГС, 17Г1С | АН-60 | Св-ГСМТ (для стали 12ГС также Св-10ГА) |

| 09Г2С | АН-22 | Св-08ГА, Св-10НМА, Св-10ГА |

| 10ХСНД | АН-348-А | Св-08ГСМТ |

| 15ХСНД | АН-348-А, АН-22 | Св-10Г2, Св-08ХГСМА |

Режимы сварки низкоуглеродистых и низколегированных сталей отличаются незначительно и зависят от техники сварки, типа соединения и шва.

При сварке угловых однослойных швов, угловых и стыковых швов толстой стали марки ВСт3 на режимах с малой погонной энергией в околошовной зоне могут образовываться закалочные структуры и понизиться пластичность.

Для предотвращения этого следует увеличить сечение шва или применить двухдуговую сварку.

Таблица 2. Соотношение толщины металла и сечения слоя шва

| Толщина листа, мм | 8-10 | 10-22 | 24-60 |

| Сечение слоя образованного из электродного металла, мм |

Для предупреждения разрушения шва в зоне термического влияния при сварке низколегированных сталей следует использовать режимы с малой погонной энергией, а для сварки не термоупрочненных сталей — режимы с повышенной погонной энергией. Во втором случае для обеспечения пластических свойств шва и прилегающей зоны не хуже основного металла необходимо применять двухдуговую сварку или предварительный подогрев до 150-200° C.

РЕКЛАМА

РЕКЛАМА|18+

Технология сварки углеродистых сталей: тонкости процесса и рекомендации

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%.

В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%).

Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Технологические особенности сварки углеродистых сталей

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу.

Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов.

При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток.

Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву.

Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные учас<