На данном этапе нами, в соответствии с сортаментом труб выпускаемых отечественной промышленностью, был сделан выбор необходимых материалов для изготовления данной горелки. Разрабатывая рабочую документацию на изготовление инжекторной горелки нами были предложены следующие материалы;

1. Трубы стальные электросварные прямошовные ГОСТ10704-91

2. Прокат листовой горячекатаный.ГОСТ19903-74

3. Пруток медный ГОСТ 1535-2006

4. Круг горячекатанный D 12 Ст3 ГОСТ 2590-2006

5. Полоса горячекатанная 20*4 ГОСТ 103-200

Весь процесс получения заготовок для изготовления инжекторной горелки складывался из следующих операций:

1. Для изготовления концевого носика инжекторной горелки была использована заготовка из прямошовной стальной трубы ГОСТ 10704-91

с наружным диаметром 27,1 мм. Для этого от заготовки, при помощи отрезной машины был отрезан кусок трубы длинной 5мм с последующей обработкой кромок под сварку.

2. Следующая операция заключалась в изготовлении заготовки для изготовления дифузора. Для этого мы от заготовленной прямошовной стальной трубы ГОСТ 10704-91 с наружным диаметром 36мм с помощью отрезной машины отрезали заготовку длинной 162 мм. Чтобы создать конусы необходимые для создания в горелке камеры расширения для активного смешивания газов, на входе и выходе из дифузора были сделаны соответствующие запилы. На входе в дифузор, симметрично относительно внутреннего диаметра, было выпилено четыре сектора,длинной 116мм, которые на входе позволили получить наружный диаметр 21,3мм. Для сужения проходного отверстия на выходе из дифузора так же были сделаны пропилы на расстояние 35мм от выхода из дифузора с получением наружного диаметра 27,1 мм. После чего все концевые части были сведены в соответствующие окружности по концам и при помощи полуавтоматической сварки собраны непосредственно в конструкцию дифузора.

3. Для получения заготовки под смеситель данной горелки была применена труба стальная электросварная прямошовная ГОСТ10704-91 с наружным диаметром 21,3 мм. Из данной трубы, при помощи отрезной машинки, вырезан был кусок длинной 90мм с последующей обработкой кромок под сварку данной конструкции.

4. Следующая операция заключалась в изготовлении конфузора для данной горелки. Для изготовления данного элемента конструкции был применен прокат листовой горячекатаный.ГОСТ19903-74, т.е. мы использовали лист из стали Ст3 пс толщиной 1мм. При изготовлении конфузора из листа данной стали нами была вырезана заготовка в соответствии с разработанными сборочными чертежами при помощи электролобзика Bosch PST 700 E. Скручивание заготовки, или придание ей цилиндрической формы, выполнялось в следующей последовательности:

· Высчитываем длину окружности обоих сторон, вырезаем нужную заготовку.

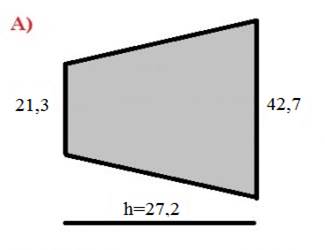

Берем размер конуса диаметром 42,7х 21,3 мм высотой 27,2 мм.

Рисунок А.

Делаем выкройку детали по которой создадим переход. Первый диаметр 42,7 мм умножаем на П=3,14 получается 134 мм. Затем 134 мм делим на 10 частей. Полученную сумму 13,4мм делим на 2 части. Смотрите пример на рисунке.

| 1) 42,7:3,14=134 | 1)21,8:3,14=68 |

| 2)134:10=13,4 | 2)68:10=6,8 |

| 3)13,4:2=6,7 | 3)6,8:2=3,4 |

Далее рисуем шаблон детали, по ней будем делать выкройку конуса.

Рисунок Б.

Шаблон детали обводим 10 раз. У вас получается развертка усеченного конуса.

Рисунок В.

Первую выкройку лучше сделал из бумажного картона, который послужил выкройкой для будущего конуса

· По полученному шаблону вырезаем нужную заготовку. При изготовлении конфузора из листа данной стали нами была вырезана заготовка в соответствии с разработанными сборочными чертежами при помощи электролобзика Bosch PST 700 E.

· В тисках зажимаем трубу подходящего диаметра и обстукивая молотком жестянщика формируем данный конус.

· При помощи ручной дуговой сварки двумя прихватками собираем данный конус.

5. Следующей операцией мы изготавливали штуцер для данной горелки. Для этого мы применили круг горячекатанный D 12мм Ст3 ГОСТ 2590-2006. Из данного прутка мы при помощи отрезной машинки отрезали стержень длинной 80мм. По оси стержня мы просверлили сквозное отверстие D 6мм. И на одной из сторон нарезали резьбу

М10 х1,25.

6. Из стандартных изделий гайка ГОСТ 5915-70 и шайба ГОСТ 11371-78

7. С помощью точечной прихватки собрали заслонку (см. сборочный чертёж)

8. Для изготовления основания горелки мы применили полосу горячекатанную 20*4 ГОСТ 103-200 Загибая её в тисках мы придали ей соответствующую форму (см. чертёж № 2)