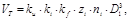

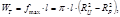

Геометрическая степень сжатия εГ – это отношение объемов, являющееся геометрической константой винтовых компрессоров:

где WП – полезный, фактически используемый объем парной полости;

W0 – полный объем парной полости;

WЗ – заполненный объем парной полости, от начала заполнения зубьями полости до начала соединения полости с окном нагнетания.

Степень повышения давления внутренняя πа и внешняя πн:

где Ра – давление внутреннего сжатия.

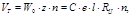

Действительная объемная производительность:

где υ1 – удельный объем всасывания.

Массовый расход хладагента:

где Q0 – заданная холодопроизводительность;

q0 – удельная массовая холодопроизводительность.

Чтобы обеспечить Vд компрессор должен иметь теоретическую производительность:

где λ – коэффициент подачи компрессора.

Теоретическая объемная производительность определяется конструктивными и кинематическими параметрами и после некоторых преобразований имеет вид:

где kf = (f1n + f2n)/D12 – безразмерный коэффициент площади парных впадин;

f1n и f2n – площади впадин между зубьями в торцевой плоскости ведущего и ведомого винтов;

ki = l/D1 – относительная длина винта;

ku = Wп/W0 – коэффициент использования парной полости;

zi – число зубьев;

ni – частота вращения.

При проектном расчете компрессора определяют D1 и задаются n1 и окружной скоростью u1:

Подставив VT = Vд/λ и n1 = u1/(π D1) получим:

Затем выбирают ближайший больший из типового ряда и корректируют частоту вращения винта или другие величины (u1, D1).

__________________________________________________________

КМ. Кл-ия. прим-ие

Компрессорные холодильные машины (в дальнейшем ХМ) используют энергию в виде механической работы. Одним из основных элементов этих машин является компрессор, сжимающий и перемещающий пар или газообразное рабочее вещество. Привод такого компрессора может осуществляться от различных двигателей, таких как: электрический, внутреннего сгорания, паровой или газовой турбины.

Практическое применение ХМ получили во второй половине XIX века. Однако массовое использование искусственного холода началось в XX веке.

ХМ нашли применение во многих отраслях промышленности: пищевой, химической и нефтеперерабатывающей, а также в сельском хозяйстве и медицине, в быту и на транспорте, в горном деле, машиностроении и т.д.

В настоящее время выпускаются ХМ с мощностью от несколько десятков ватт до 10 МВт. Более половины производящихся ХМ используется для хранения и обеспечения технологии производства пищевых продуктов.

По принципу сжатия компрессоры делятся на 2 класса:

1. объемного принципа действия;

2. динамического принципа действия.

Компрессоры объемного принципа действия засасывают определенный объем рабочего вещества, сжимают его благодаря уменьшению замкнутого объема и затем перемещают в камеру нагнетания. Рабочие процессы в этих машинах совершаются строго последовательно, повторяясь циклически.

Компрессоры динамического принципа действия работают так, что рабочее вещество непрерывно перемещается через проточную часть компрессора, при этом кинетическая энергия потока преобразуется в потенциальную. Плотность в потоке рабочего вещества постепенно повышается от входа в машину к выходу. Эти машины непрерывного действия. По количеству ступеней сжатия ХМ делятся на одноступенчатые, двухступенчатые и многоступенчатые.

Типы и констр РК

Пластинчатые ротационные компрессоры (ПлРК)

Достоинства ротационных компрессоров:

1. Малое число деталей, простота конструкции, относительно малая стоимость изготовления;

2. Надежность в эксплуатации, несложное обслуживание;

3. Хорошие массогабаритные показатели, особенно у пластинчатых ротационных компрессоров;

4. Отсутствие клапанов, что, как известно, снижает суммарные гидравлические потери.

Недостатки ротационных компрессоров:

1. Изнашивание движущихся частей (пластин);

2. Необходимость подбора материала пластин с такими свойствами как износостойкость, антифрикционность, прочность, легкость.

|

Производительность компрессора регулируют способом «пуск-остановка», изменением положения кромки всасывающего окна в конце процесса всасывания, перепуском газа с нагнетания на всасывание.

Ротационный компрессор с катящимся ротором (РККР) состоит из неподвижного цилиндра 1, эксцентрикового вала 2, насаженного на него ротора 3 и разделительной пластины 5. При вращении вала 2 вокруг оси О ротор 3 катится по внутренней поверхности цилиндра 1. Между цилиндром и ротором образуется серповидная полость, изменяющаяся в зависимости от угла поворота. Она делится на две изолированные части пластиной 5, плотно прижимающейся к ротору пружиной 6. Одна из частей через окно 7 сообщается со всасывающей камерой, другая через нагнетательный клапан 4 с нагнетательной камерой.

Достоинства РККР по сравнению с ПлРК.

Меньше работа механического трения и меньший износ лопасти;

Меньшая относительная величина перетечек газа;

Возможность осуществить в одной ступени более высокую степень повышения давления.

По сравнению с поршневыми компрессорами РККР имеют лучшие массогабаритные показатели, меньший износ деталей, лучшую уравновешенность и более низкий уровень звукового давления.

По сравнению с поршневыми компрессорами РККР имеют лучшие массогабаритные показатели, меньший износ деталей, лучшую уравновешенность и более низкий уровень звукового давления.

Спиральные К.

Спиральные компрессоры (СПК) относятся к одновальным машинам объемного принципа действия. Как известно, машины такого принципа действия обратимы, т. е. могут работать практически без изменения конструкции, и как компрессоры, и как моторы (детандеры или расширители).

В настоящее время в холодильной технике СПК используют в основном в бытовых и транспортных кондиционерах, тепловых насосах, холодильных машинах малой и средней мощности до 50 кВт. Но расчеты показывают, что холодильную мощность СПК можно существенно увеличить — до 100 и более кВт по мере совершенствования их конструкции и технологии изготовления.

Спиральные компрессоры классифицируются следующим образом: маслозаполненные; с впрыском капельной жидкости (например, холодильного агента); сухого сжатия.

И, естественно, одно- и двухступенчатые с различным расположением ступеней по отношению к двигателю.

В зависимости от рода газа, мощности и других условий: герметичные; бессальниковые; сальниковые.

По типу применяемых спиралей: с эвольвентными спиралями, со спиралями Архимеда, с кусочно-окружными и др.

Основными достоинствами СПК являются: высокая энергетическая эффективность, эффективный КПД 80-86%; высокая надежность и долговечность; хорошая уравновешенность; незначительное изменение крутящего момента на валу компрессора; малые скорости движения газа; быстроходность — число оборотов вала компрессора от 1000 до 13000 об/мин; отсутствие мертвого объема, малая доля протечек, и, следовательно, более высокий индикаторный КПД; всасываемый компрессором газ не соприкасается с горячими стенками деталей компрессора; отсутствие клапанов на всасывании, а часто и на нагнетании; спиральный компрессор, как и все компрессоры объемного принципа действия, может работать на любом холодильном агенте.

По сравнению с поршневым компрессором одинаковой мощности СПК имеет следующие преимущества: более высокий КПД — на 10-15%; более высокий коэффициент подачи λ — на 20-30%; меньшие размеры — на 30—40%; меньшая масса — на 15-18%;

уровень звукового давления (шума) ниже на 5-7 дБА; нет деталей, часто выходящих из строя — поршневых колец, клапанов; меньшее число деталей, меньшая стоимость производства.

К недостаткам СПК надлежит отнести следующие.

1.Сложность изготовления самих спиралей.

2.На подвижную спираль действует сложная система сил: осевых, тангенциальных, центробежных.

3. Если отсутствует нагнетательный клапан, то возможно «недожа-тие» и пережатие газа, т. е. дополнительные потери.

Основные детали СПК следующие: вал с эксцентриком, оси которых должны быть строго параллельны друг другу и расположены на расстоянии эксцентриситета е. Вал вращается в двух опорных подшипниках, находящихся на одной оси. Вместе с валом вращается и эксцентрик вокруг оси вала. Эксцентрик соединяется шарнирно с подвижным элементом, состоящим из его платформы (или диска) и спирали. Другой спиральный элемент (другая спираль) имеет такие же размеры, как и элемент, но другое направление закрутки спирали. Неподвижная спираль (ее платформа) закрепляется от поворота в корпусе или крышке компрессора. Платформа неподвижной спирали имеет сквозное отверстие для выхода сжатого газа. Если вставить спирали ПСП и НСП одна в другую, то между стенками перьев (или ребер) спиралей образуются ячейки. Некоторые из них замкнутые. Размер ячеек (их объем) при вращении ПСП изменяется. Подвижная спираль не должна вращаться вокруг своей оси. Она должна совершать движение по определенной орбите с радиусом е вокруг оси неподвижной спирали.

|

__________________________________________________________

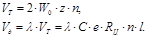

33 Производительность ПлРК.

где z – число ячеек;

e – эксцентриситет;

l – длина ротора;

RЦ – радиус цилиндра ротора;

n – частота вращения;

C – коэффициент, учитывающий влияние числа пластин на полезный объем.

Для двухкамерных:

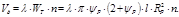

Эффективная мощность:

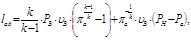

Адиабатная работа:

Адиабатная работа:

где υв – удельный объем газа при условиях всасывания;

k – показатель адиабаты;

πа = Ра/РН – внутренняя степень повышения давления.

Массовый расход:

где Q0 – заданная холодопроизводительность;

q0 – удельная массовая холодопроизводительность.

Конструктивные параметры и их соотношения оказывают решающее влияние на энергетическую эффективность и массогабаритные показатели ротационных компрессоров.

Относительный эксцентриситет:

ē

Относительная длина:

ĺ

Средняя окружная скорость скольжения пластин по цилиндру:

Радиус цилиндра:

Производительность компрессора регулируют способом «пуск-остановка», изменением положения кромки всасывающего окна в конце процесса всасывания, перепуском газа с нагнетания на всасывание.

______________________________________________________

36.Произв ПККР

Объем серповидной полости:

где l – длина цилиндрической части ротора;

RЦ – радиус цилиндра;

RР – радиус ротора.

Действительная объемная производительность:

Длину ротора принято выражать в долях от его диаметра.

l = kP DP = 2 kP RP.

Подставим в предыдущее выражение и выразим RP:

Основными конструктивными размерами РККР являются: радиус ротора RP, длина ротора l, эксцентриситет e.

Основными конструктивными размерами РККР являются: радиус ротора RP, длина ротора l, эксцентриситет e.

Практика выработала оптимальные соотношения между этими параметрами:

Толщина лопатки b = 2 e.

Ширина лопатки H = (5÷10) e.

__________________________________________________________

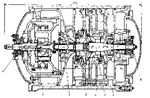

37. Центробежные компрессоры

Ступень центробежного компрессора, состоит из рабочего колеса, диффузора и неподвижных элементов, с помощью которых сжатое рабочее вещество выводится за пределы ступени. По конструкции различают промежуточную и концевую ступени. В промежуточной ступени за диффузором установлен обратно направляющий аппарат. С его помощью рабочее вещество подводится к колесу последней ступени. За диффузором концевой ступени расположено концевое устройство (улитка), с помощью которого рабочее вещество выводится за пределы корпуса машины.

1— уплотнение вала; 2— планетарный мультипликатор; 3—ротор;

4— пакет диафрагм; 5—кожух; 6 — входной регулирующий аппарат; 7 — радиальный подшипник; 8 — радиально-упорный подшипник.

Характеристикой центробежного компрессора называется зависимость его основных рабочих параметров: отношение давлений  , внутренняя мощность Ni, политропный КПД ηпол, коэффициент эффективной работы ψ, коэффициент теоретической работы φ24 от параметра, характеризующего производительность компрессора при различных фиксированных значениях безразмерной окружной скорости. Для обеспечения нормальной работы холодильной машины применяют различные способы регулирования центробежных компрессоров:

, внутренняя мощность Ni, политропный КПД ηпол, коэффициент эффективной работы ψ, коэффициент теоретической работы φ24 от параметра, характеризующего производительность компрессора при различных фиксированных значениях безразмерной окружной скорости. Для обеспечения нормальной работы холодильной машины применяют различные способы регулирования центробежных компрессоров:

-Регулирование перепуском или байпасированием;

-Дросселирование на нагнетании (устанавливается дроссельное устройство между компрессором и конденсатором);

-Изменением частоты вращения;

-Дросселированием на всасывании - дроссельное устройство располагают перед входом в компрессор, (лучше, чем на нагнетании, но хуже чем регулирование частотой вращения);

-Закруткой потока при входе в колесо (с помощью входного регулирующего аппарата ВРА);

-Поворотом лопаток диффузора (на 5÷10 %);

-Комбинированное регулирование производительности (получаем наилучшие показатели работы машины).

Компрессоры динамического принципа действия имеют ряд преимуществ перед объемными:

1. Меньшие размеры и массу по сравнению с объемными компрессорами той же производительности;

2. Надежность в работе, малый износ при работе на незагрязненных рабочих веществах;

3. Отсутствие возвратно-поступательного движения;

4. Равномерность подачи рабочего вещества;

5. Отсутствие загрязнения вещества смазочным маслом;

6. Возможность получения значительно большей производительности 4000÷5000кВт;

7. Возможность непосредственного соединения с высокооборотным приводом (газовой или паровой турбиной, высокочастотным электродвигателем).

Недостатки компрессоров динамического принципа действия:

1. Трудность выполнения их для получения малой производительности (необходима очень высокая частота вращения);

2. Сравнительно узкий диапазон устойчивой работы при изменении производительности (возникает пульсация);

3. Трудность получения высоких отношений давлений свыше 30÷40;

4. Существенная зависимость характеристик компрессора от физических свойств рабочего вещества (скорость звука в нем и значение показателя политропы).

Холодильные машины с компрессорами динамического действия применяются в следующих областях:

1. В химической и нефтеперерабатывающей промышленности, при производстве синтетических спиртов, каучука, полиэтилена, для сжижения газов, при производстве парафина масел и так далее;

2. Для систем кондиционирования воздуха в цехах, зданиях, шахтах;

3. В пищевой промышленности для охлаждения, замораживания, хранения пищевых продуктов;

4. В судовых холодильных установках, на судах-рефрижераторах для переработки и транспортировки скоропортящихся продуктов;

5. В тепловых насосах для обогрева зданий и сооружений, нагрева воды и воздуха;

6. Для замораживания грунтов в горном деле при проходке шахт, в строительстве, для охлаждения больших масс бетона;

7. При экспериментальных исследованиях, связанных с применением низких температур.

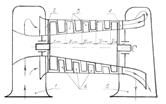

38. ОСЕВЫЕ

В холодильной технике осевые компрессоры применяются в газовых (воздушных) холодильных машинах.

Преимущества осевых компрессоров:

1. Меньшие радиальные размеры, чем у центробежных компрессоров той же объемной производительности;

2. Более высокие КПД, чем у центробежных компрессоров, из-за лучшей организации потока в осевых лопаточных аппаратах и как следствие газодинамических потерь в них.

Использование этих преимуществ позволит повысить энергетическую эффективность и уменьшит размеры и металлоемкость холодильных компрессоров. Эти же факторы обусловили применение осевых компрессоров в тех отраслях, где требуются большие объемные производительности в одном агрегате (доменные воздуходувки, стационарные газотурбинные двигатели, авиационная техника).

Возможность получения больших объемных производительностей делает осевые компрессоры перспективным типом машин для пароводяных тепловых насосов, использующих в качестве источника низкой температуры теплые водосбросы крупных промышленных предприятий.

Недостатки осевых компрессоров:

1. Крутые газодинамические характеристики малой протяженности по расходу;

2. Повышенная чувствительность к помпажу, который может вызвать поломку лопаток рабочих колес.

Эти недостатки можно устранить за счет применения эффективных методов регулирования, повышенного уровня автоматизации и культуры эксплуатации.

Осевой компрессор состоит из входного устройства 1, с помощью которого газ подводится к входному направляющему аппарату (ВНА) 2. Входной направляющий аппарат организует поток и придает ему необходимое направление движения, после чего он поступает на рабочее колесо (РК) 3. Из рабочего колеса газ поступает в направляющий аппарат (НА) 6, в котором изменение его давления и скорости зависти от коэффициента реактивности Ω, как и при прохождении через РК. При выходе из последней ступени газ проходит спремляющий аппарат (СА) 4, который придает выходной скорости осевое направление. Обычно СА выполняют совмещенным с НА последней ступени. Из СА сжатый газ поступает в выходное устройство 5, которое по конструкции представляет собой обращенное выходное устройство.

Высота лопаток при входе и выходе РК и НА изменяется, уменьшаясь от входного сечения к выходному. Это объясняется тем, что по мере сжатия плотность газа растет, его объемный расход уменьшается, и при мало меняющейся осевой расходной составляющей скорости потока в ступени, высота лопаток уменьшается.