ВВЕДЕНИЕ

Во время курсового проектирования я поставил перед собой следующие задачи:

- систематизация, закрепление и углубление теоретических знаний и практических навыков, полученных за период обучения в колледже;

- получение навыков по изучению, обобщению, использованию и распространению передового опыта и передовых приемов и методов труда производства зон технического обслуживания и участков ремонта АТП;

- развитие и закрепление навыков самостоятельной работы с учебной и справочной литературой, нормативными материалами, ГОСТами, а также навыков в выполнении технологических расчетов и графических работ;

- развитие практических навыков выбора планировочных решений производственных зданий, зон и участков.

1 Расчетная часть

1.1 Исходные данные

| № вар | Участок | Марка автомобиля | Количество автомобилей | Среднесуточный пробег, км | Климатический район | Тип дорожного покрытия | Условия движения | Рельеф местности | Пробег с начала эксплуатации |

| Ремонта приборов электрооборудования | Урал-55571 | Умеренно холодный | Д6 | За пределами пригородной зоны | Равнинный | ||||

| МАЗ-5516 |

1.2 Корректирование периодичности ТО и ремонта

Откорректированный пробег до ТО-1, км

,

,

где  - нормативный пробег до ТО-1, км;

- нормативный пробег до ТО-1, км;

- коэффициент, учитывающий условия эксплуатации. Для выбора коэффициента К1 необходимо сначала выбрать категорию эксплуатации по данным таблицы 2, а затем по данным таблицы 3 выбрать сам коэффициент

- коэффициент, учитывающий условия эксплуатации. Для выбора коэффициента К1 необходимо сначала выбрать категорию эксплуатации по данным таблицы 2, а затем по данным таблицы 3 выбрать сам коэффициент  ;

;

- коэффициент, учитывающий климатические условия.

- коэффициент, учитывающий климатические условия.

Урал-55571:

L’1=3000х0.6х0.9=1620 км.

Откорректированный пробег до ТО-2, км

,

,

где  - нормативный пробег до ТО-2, км.

- нормативный пробег до ТО-2, км.

L’2=12000х0.6х0.9=6480 км.

Откорректированный пробег до КР, км

,

,

где  - нормативный пробег до КР, км;

- нормативный пробег до КР, км;

- коэффициент, учитывающий модификацию автомобиля.

- коэффициент, учитывающий модификацию автомобиля.

L’кр=300000х0.6х0.85х0.9=137700км.

Откорректированный пробег до ТО-1 с учётом кратности среднесуточного пробега, км

,

,

где b1- целое количество ЕО, проводимых за пробег  ;

;

- средне суточный пробег, км.

- средне суточный пробег, км.

;

;

L1=194х8=1552км.

b1=

Откорректированный пробег до ТО-2 с учётом кратности  , км

, км

,

,

где  - целое количество ТО-1, проводимых за пробег

- целое количество ТО-1, проводимых за пробег

;

;

L2=1552х4=6208км.

b2=

Откорректированный пробег до КР с учётом кратности  , км

, км

,

,

где  - целое количество ТО-2, проводимых за пробег L/KP

- целое количество ТО-2, проводимых за пробег L/KP

;

;

Lкр=6208х22=136576км.

bкр=

Все расчеты по всем маркам автомобилей сводим в таблицу 1.1

Таблица 1.1 – Корректирование периодичности ТО и ремонта

| Марка авто- моби- ля | Нормативный пробег, км | Коэффициенты корректировки | Откорректирован- ный пробег, км | lcc, км | Коэффициенты кратности | Откорректиро- ванный пробег с учетом кратности, км | ||||||||||||

| LH1 | LH2 | LHKP | К1 | К2 | К3 | L/1 | L/2 | L/кр |

|

|

| |||||||

| ТО | КР | |||||||||||||||||

| L1 | L2 | LKP | ||||||||||||||||

| Урал-55571 | 0,6 | 0,85 | 0,9 | 0,9 | ||||||||||||||

| МАЗ-5516 | 0,6 | 0,85 | 0,9 | 0,9 |

1.3 Определение коэффициента технической готовности

,

,

где ДПР – продолжительность простоя автомобиля в ТО-2 и ТР, дней

на 1000 км;

К/4 – коэффициент корректирования продолжительности простоя в ТО и ремонте в

зависимости от пробега с начала эксплуатации;

ДКР – продолжительность простоя автомобиля в КР, дней.

α т=

Для того, чтобы найти коэффициент К/4 необходимо сначала найти пробег с начала эксплуатации в долях от нормативного пробега до КР, который определяется по формуле:

,

,

где Lc. эк. - пробег с начала эксплуатации, км

D=

1.4 Определение коэффициента использования автомобилей и годового

пробега автомобилей

1.4.1 Коэффициент использования автомобилей

,

,

где ДРГА – количество дней работы АТП (автомобилей на линии)

в году, дн;

ДКГ – количество календарных дней в году (366 или 365).

αu=

1.4.2 Годовой пробег автомобилей, км

где А и – количество технологически совместимых автомобилей

LГ=259х194х365х0,75=13754842 км.

Все расчеты по всем маркам автомобилей сводим в таблицу 1.2

Таблица 1.2 Определение коэффициента технической готовности, коэффициента

использования автомобилей и годового пробега автомобилей

| Марка автомо- биля | Показатели | |||||||||

| αт | αи | Lс эк, км | LКР, км | К/4 | ДРГА, дн | АИ, шт | lcc, км | LГ, км | D | |

| Урал-55571 | 0,90 | 0,75 | 0,40 | |||||||

| МАЗ-5516 | 0,92 | 0,77 | 0,43 |

1.5 Расчет числа обслуживаний за год

Число КР автомобилей за год

N кр=

Число ТО-2 автомобилей за год

N2=

Число ТО-1 автомобилей за год

N1=

Число ЕО автомобилей за год

N ЕО =

Число СО автомобилей за год

NCO=2·Au

NCO=2х259=518

1.6 Расчет сменной программы ТО

Число ЕО автомобилей в смену

,

,

где ДРГ. ЕО – количество рабочих дней зоны ЕО, дн;

СЕО – принятое число смен работы зоны ЕО.

Механическую мойку автомобилей организовывают на предприятии при N ЕО.СМ ≥ 50

N ЕО.СМ=

Число ТО-1 автомобилей в смену

где ДРГ.1 - количество рабочих дней зоны ТО-1, дн;

С1 - принятое число смен работы зоны ТО-1.

ТО-1 организовывается на поточной линии при N1СМ > 12 – 15, а менее на универсальных постах.

N1. CM =

Число ТО-2 автомобилей в смену

,

,

где ДРГ.2 - количество рабочих дней зоны ТО-2, дн;

С2 - принятое число смен работы зоны ТО-2.

ТО-2 организовывается на поточной линии при N2СМ > 5 – 6, а менее на универсальных постах.

N2 CM =

Все расчеты по всем маркам автомобилей сводим в таблицу 1.3

Таблица 1.3 Производственная программа

| Марка автомо- биля | Показатели | |||||||

| За год | За смену | |||||||

| NКР | N2 | N1 | NЕО | NСО | N2СМ | N1СМ | NЕО.СМ | |

| Урал-55571 | ||||||||

| МАЗ-5516 |

1.7 Корректирование трудоемкости ТО и ТР

Скорректированная трудоемкость ЕО, чел-ч

,

,

где  - нормативная удельная трудоёмкость ЕО, чел-ч;

- нормативная удельная трудоёмкость ЕО, чел-ч;

К2 – коэффициент, учитывающий модификацию автомобиля;

К5 - коэффициент, учитывающий число технологически совместимого подвижного состава.

tEO=0.50х0.85х0.95=0.40375 чел-ч

Скорректированная трудоемкость ТО-1, чел-ч.

,

,

где  - нормативная удельная трудоёмкость ТО-1, чел-ч.

- нормативная удельная трудоёмкость ТО-1, чел-ч.

t1=7.8х0.85х0.95=6.2985 чел-ч

Скорректированная трудоемкость ТО-2, чел-ч.

,

,

где  - нормативная удельная трудоёмкость ТО-2, чел-ч..

- нормативная удельная трудоёмкость ТО-2, чел-ч..

t2=31.2х0.85х0.95=25.194 чел-ч

Скорректированная трудоёмкость ТР, чел-ч.

,

,

где tНТР – нормативная удельная трудоёмкость ТР, чел-ч.;

К1 – коэффициент, учитывающий условия эксплуатации;

К3 – коэффициент, учитывающий природно-климатические условия;

К4 – коэффициент, учитывающий пробег с начала эксплуатации.

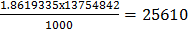

tTP=6.1х0.6х0.85х0.9х0.7х0.95=1.8619335 чел-ч.

Все расчеты по всем маркам автомобилей сводим в таблицу 1.4

Таблица 1.4 Корректирование нормативов трудоемкости ТО и ТР

| Марка автомо- биля | Коэффициенты корректирования | Трудоемкость единицы ТО и ТР на 1000 км, чел-ч | |||||||||||

| Исходные | Нормативная | Расчетная | |||||||||||

| К1 | К2 | К3 | К4 | К5 |

|

|

| tНТР |

|

|

| tТР | |

| Урал-55571 | 0,6 | 0,85 | 0,9 | 0,7 | 0,95 | 0,50 | 7,8 | 31,2 | 6,1 | 0,40375 | 6,2985 | 25,194 | 1,8619335 |

| МАЗ-5516 | 0,6 | 0,85 | 0,9 | 0,7 | 1,05 | 0,40 | 7,5 | 5,5 | 0,357 | 6,69375 | 21,42 | 1,8555075 |

1.8 Расчет годовой трудоемкости работ по ТО и ТР

Годовая трудоемкость на ЕО, чел-ч

;

;

TEO=0.40375х70901=28626 чел-ч.

Годовая трудоемкость на ТО-1, чел-ч

;

;

T1=6.2985х6647=41866 чел-ч.

Годовая трудоемкость на ТО-2, чел-ч

;

;

T2=25.194х2115=53285 чел.

Годовая трудоемкость на ТР, чел-ч

TTP=  чел-ч.

чел-ч.

Все расчеты по всем маркам автомобилей сводим в таблицу 1.5

Таблица 1.5 Годовой объем работ

| Марка автомо- биля | Количество ТО | Откорректированная трудоемкость ТО и ТР, чел-ч | Годовая трудоемкость ТО и ТР, чел-ч | ||||||||

| ЕО | ТО-1 | ТО-2 | ЕО | ТО-1 | ТО-2 | ТР | ЕО | ТО-1 | ТО-2 | ТР | |

| Урал- 55571 | 0,40375 | 6,2985 | 25,194 | 1,8619335 | |||||||

| МАЗ-5516 | 0,357 | 6,69375 | 21,42 | 1,8555075 | |||||||

| Всего | 0,76075 | 12,99 | 46,614 | 3,717 |

Общая трудоемкость на ТО и ТР, чел-ч

Тоб= ТЕО + Т1 + Т2 + ТТР

Тоб=28626+41866+53285+25610=149387 чел-ч.

Годовая трудоемкость вспомогательных работ, чел-ч

Твсп = Квсп· Тоб,

где Квсп = 0,2…0,3 – объем вспомогательных работ по предприятию, зависящий от количества автомобилей, обслуживаемых и ремонтируемых на данном АТП (при количестве от 100 до 200 автомобилей принимать большее значение Квсп, свыше 200 до 300 автомобилей – среднее, свыше 300 – меньшее).

Твсп=0,25х149387=37346 чел-ч.

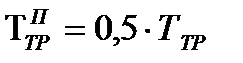

Годовая трудоемкость постовых работ ТР, чел-ч

ТПТР =0,5х25610=12805 чел-ч.

Годовая трудоемкость цеховых работ ТР, чел-ч

ТцехТР=25610-12805=12805 чел-ч.

1.9 Расчет штата для выполнения ТО и ТР

Расчет фондов времени явочного рабочего

ФЯВ = [ДКГ - (ДП + ДВ)] · tсм– ДПП ·1,

где ДКГ – число календарных дней в году, дн;

ДП – число праздничных дней в году, дн (ДП = 12 дн);

ДВ – число выходных дней в году, дн;

tсм – продолжительность смены, ч (7ч при шестидневной рабочей неделе или 8ч при

пятидневной рабочей неделе;

ДПП – число предпраздничных дней в году, дн;

1 – час сокращения рабочего дня.

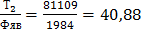

ФЯВ =

Расчет фондов времени штатного (списочного) рабочего

ФШ=ФЯВ - (Дот + Ду.п.) · tсм,

где Дот – число дней отпуска;

Ду.п – число дней невыхода на работу по уважительным причинам.

ФШ=1984-(28+1)х8=1752.

Расчет явочных и штатных рабочих

,

,

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

чел.

Все расчеты по все маркам автомобилей сводим в таблицу 1.6

Таблица 1.6 Расчет штата для выполнения ТО и ТР

| Вид работ | Обозна-чение | Тi, чел-ч | Фяв, чел | Явочное количество рабочих | Фш, чел | Штатное количество рабочих | |||

| Расчетное | Принятое | ||||||||

| Расчетное | Принятое | ||||||||

| Общее число рабочих | Роб | 116,97 | 132,46 | ||||||

| Кол-во рабочих в зоне ЕО | РЕО | 21,91 | 24,81 | ||||||

| Кол-во рабочих в зоне ТО-1 | Р1 | 34,7 | 38,59 | ||||||

| Кол-во рабочих в зоне ТО-2 | Р2 | 40,88 | 46,29 | ||||||

| Кол-во рабочих в зоне ТР | РТР | 20,10 | 22,76 | ||||||

| Кол-во рабочих постовых работ | РТРП | 10,05 | 11,38 | ||||||

| Кол-во рабочих цеховых работ | РТРцех | 10,05 | 11,38 | ||||||

| Кол-во рабочих вспомогательных работ | РВСП | 31,32 | 35,47 |

Расчет штатного расписания технологической зоны ТО и ТР

Число ИТР, служащих и МОП определяется в процентах от общего числа ремонтных и вспомогательных рабочих.

Расчет ведется согласно формуле:

Р= γ · ∑Рраб,

где γ – доля соответственно ИТР, или служащих, или МОП от общего числа всех рабочих (см. таблицу 1.7 ниже);

∑Рраб - суммарное число всех рабочих, чел.

ИТР

Р=189х0,15=28,35

МОП

Р=189х0,06=11,34

Р=189х0,03=5,67

Все расчеты по всем маркам автомобилей сводим в таблицу 1.7

Таблица 1.7 Штатное расписание технологической зоны ТО и ТР

| Категория рабочих | Доля ИТР и МОП | Количество рабочих |

| Ремонтные рабочие зоны ТО | --- | |

| Ремонтные рабочие зоны ТР | --- | |

| Рабочие производственных участков | --- | |

| Вспомогательные рабочие | --- | |

| ИТОГО | --- | |

| ИТР | 0,15 | |

| Служащие | 0,06 | |

| Уборка территории и поме- щений | 0,03 | |

| ИТОГО | --- | |

| ВСЕГО | --- |

1.10 Расчет количества постов

Количества постов ЕО

,

,

где  - годовые трудозатраты на ЕО;

- годовые трудозатраты на ЕО;

- коэффициент учитывающий неравномерность загрузки постов;

- коэффициент учитывающий неравномерность загрузки постов;

- количество смен работы постов ЕО в сутки;

- количество смен работы постов ЕО в сутки;

- среднее число рабочих на одном посту;

- среднее число рабочих на одном посту;

- коэффициент использования поста.

- коэффициент использования поста.

XEO=  27 постов

27 постов

Количества постов ТО-1

х1 =  ~19 постов

~19 постов

Количества постов ТО-2

x 2=  ≈15 постов

≈15 постов

Количества постов ТР

xTP =  ~12 постов

~12 постов

1.11 Выбор оборудования и оснастки

Подбор оборудования производится по технологической необходимости по действующему табелю оборудования. Перечень необходимого оборудования для проведения работ по ЕО, ТО-1, ТО-2 и ТР представляется в таблицу 1.8.

Таблица 1.8 Оборудование и оснастка постов ЕО, ТО-1, ТО-2 и ТР

| Наименования оборудования | Тип, модель | Кол- во | Техническая хар-ка | Размеры, мм | Пло-щадь, м | Мощ-ность, кВт |

| Оборудование для участка ТО-1 | ||||||

| 1.Автомобильный подъёмник | П-105 | -- | 3720х1500 | 38,85 | ||

| 2.Стеллаж | -- | -- | 2000х600 | 4,8 | -- | |

| 3.Верстак | -- | 1500х650 | 7,8 | -- | ||

| 4.Дамкрат | П-310 | -- | 2030х280 | 0,57 | -- | |

| 5.Тумбочка инструментальная на колёсах | К6421 | -- | 740х670 | 0,938 | -- | |

| 6.Вытежка выхлопных газов | Trotter/s | -- | 350x450 | 1,2 | -- | |

| 7.Огнетушители | ОУ-5 | -- | 200х200 | 0,32 | -- | |

| 8.Маслораздаточная колонка | Стац. | -- | 520х650 | 0,325 | -- | |

| 9.Платформенная тележка | SPA-150 | -- | 700х445 | 1,24 | -- | |

| всего | -- | -- | -- | 56,043 | ||

| Оборудование для участка ТО-1 | ||||||

| 10.Гидравлический пресс | -- | 1440х760 | 1,1 | 7,5 | ||

| 11.Компрессор | Remeza | -- | 2000х610 | 1,2 | 2.2 | |

| всего | -- | -- | -- | 2,3 | 9,7 | |

| Оборудование для участка ТР | ||||||

| 12.Стенд для подразборки передних и задних мостов | -- | 1440х760 | 1,1 | 7,5 | ||

| 13.Стенд для разборки коробок и сборки коробок передач автомобилей | -- | Ø2025 | 3,2 | -- | ||

| всего | -- | -- | -- | 4,3 | 7,5 |

Таблица 1.9 оборудование участка ремонта приборов электрооборудования.

| Наименования оборудования | Тип, модель | Кол- во | Техническая характеристикака | Размеры, мм | Пло-щадь, м | Мощ-ность, кВт |

| 1.Станок для намотки якорей генераторов. | 3248 настольный. | Производительность 25-30 якорей в смену. | 635*300 | 0,2 | - | |

| 2.Стенд для испытаний щитковых приборов и датчиков. | 2373 стационарный. | - | 710*410 | 0,3 | - | |

| 3.Стенд для испытаний спидометров. | 76 стационарный. | Универсальный. | 480*465 | 0,2 | - | |

| 4.Установка для наружной мойки агрегатов и приборов. | - | 900*460 | 0,6 | - | ||

| 5.Стенд для проверки приборов электрооборудования | 2214 ГАРО стационарный. | - | 905*820 | 0,7 | 1,4 | |

| 6.Установка для мойки керосином деталей электрооборудования. | 906-56 камерная. | Периодического действия. Вес одной загрузки 19-20 кг. | 1800*1000 | 1,8 | 5,42 | |

| 7.Прибор для проверки якорей генераторов и стартеров. | 533 ГАРО. | - | 410*320 | 0,1 | - | |

| 8.Стенд для проверки систем зажигания. | СПЗ-6.. | - | 645*630 | 0,4 | 0,3 | |

| 9.Сушильный шкаф | 2276. | С подогревом. | 680*550 | 0,4 | 3,1 | |

| 10.Настольно сверлильный станок. | НС-12А. | - | 670*350 | 0,2 | 0,5 | |

| 11.Пресс для запрессовки и выпрессовки деталей | ОКС-1522. | Усилие 3Т. | 900*600 | 0,5 | - | |

| 12.Электрозаточный станок. | ЭЗС-2. | Настольный. | 462*260 | 0,1 | - | |

| 13.Установка для припайки коллекторных пластин к обмоткам. | АТЭ-1. | - | 700*700 | 0,5 | 3,0 | |

| 14.Станок для протачивания коллекторов. | 2155 ГАРО. | - | 350*820 | 0,3 | - | |

| 15.Мультиметр. | 531 ГАРО. | Переносной. | - | - | - | |

| 16.Ванна для пропитывания якорей. | Емкость 42Л. | 715*310 | 0,2 | - | ||

| 17.Ванна для мойки деталей. | Емкость 75Л. | 648*520 | 0,3 | - | ||

| 18.Верстак для ремонта электрооборудования. | Оборудован вольтметром. | 2800*800 | 2,2 | - | ||

| всего | -- | -- | -- | 15,22 |

1.12 Расчет площади зоны постовых работ

1.12.1 Расчет площади зоны ТО-1

где  - площадь занимаемая оборудованием,

- площадь занимаемая оборудованием,  ;

;

- площадь поста (горизонтальная проекция автомобиля),

- площадь поста (горизонтальная проекция автомобиля),  ;

;

- коэффициент плотности расстановки оборудования,

- коэффициент плотности расстановки оборудования,  ;

;

- коэффициент плотности расстановки поста,

- коэффициент плотности расстановки поста,  .

.

Sобщ=56,043

FnТО-1=56,043х3+105х19,25х18,77=710,112~864 м2(36х24)

1.12.2 Расчет площади зоны ТО-2

где  - площадь занимаемая оборудованием,

- площадь занимаемая оборудованием,  ;

;

FTO2об=57,613

FnТО-2=57,613х3+1,5х19,25х15=605,954~648м2(36х18)

12.3 Расчет площади зоны ТР

где  - площадь занимаемая оборудованием,

- площадь занимаемая оборудованием,  ;

;

Площадь поста принимаемая по наибольшей горизонтальной проекции автомобилей

FnТР=60,903х3+1,5х19,25х12=529,209~576м2 (24х24)

В расчетах зоны ТР получилось 529 м2 принимаем размеры 24м х 24м общей площадью 576 м2.

Площадь участка ремонта приборов электрооборудования.

Fуч=(10*4)/36=1,11≈1. 1х36=36м2.

Площадь участка 36 м2 принимаем размеры 6м х 6м.

1.12.4 Расчет площади зоны ТО и ТР

FnТР=710+606+529=1845м2.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Автомобиль, Надежность работы электрооборудования автомобилей обеспечивается выполнением определенных работ через установленные промежутки времени. Для электрооборудования имеется определенный перечень работ, проводимых при соответствующем ТО.

При ЕО контролируют работу приборов освещения, стеклоочистителей, системы вентиляции и отопления, контрольно-измерительных приборов. Кроме этого, очищают от грязи и пыли все приборы освещения и световой сигнализации.

При ТО-1 прежде всего выполняют операции ЕО. Затем очищают поверхность батареи от загрязнений и проверяют ее состояние. При этом контролируют уровень электролита в банках аккумуляторной батареи и при необходимости долина- ют дистиллированную воду.

При ТО-2 обязательно выполняют все операции ТО-1. Затем в аккумуляторной батарее проверяют и доводят до нормы плотность электролита, при необходимости батарею заряжают. Проверяют состояние и крепление приборов электрооборудования и электрических проводов. Проверяют и регулируют натяжение приводных ремней генератора, работу реле-регулятора. После вывертывания искровых свечей зажигания контролируют их состояние, очищают и регулируют зазор между электродами. Очищают внутреннюю поверхность крышки прерывателя-распределителя, проверяют и регулируют (при необходимости) зазор между контактами. Проверяют правильность установки фар и при необходимости проводят регулировку.

При СО выполняют все операции ТО-2. Проводят регулировку реле-регулятора на напряжение, проверяют и корректируют плотность электролита в аккумуляторной батарее в соответствии с временем года.

При подготовке к зиме снимают генератор, проверяют состояние коллектора (контактных колец), щеток, подшипников; проверяют работу генератора на стенде; устраняют выявленные неисправности и устанавливают генератор на место;

Снимают стартер с двигателя; проверяют состояние его коллектора, щеток, контактов тягового реле, подшипников и других деталей; проверяют работу стартера на стенде; устраняют выявленные неисправности; регулируют ход шестерни привода (при необходимости) и устанавливают стартер на место;

Снимают прерыватель-распределитель с двигателя; проверяют состояние подшипника подвижного диска, рычажка прерывателя, валика и кулачка; проверяют на стенде угол замкнутого состояния контактов прерывателя, угол чередования искрообразования, бесперебойность искрообразования, работу вакуумного и центробежного регуляторов опережения зажигания; устраняют выявленные неисправности; устанавливают прерыватель - распределитель на место.

Охрана труда

К сварочным работам любого вида допускаются только те работники, кто прошел медицинское обследование, вводный и первичный инструктаж. Каждый работник предварительно проходит обучение и стажировку, лишь при наличии минимальной группы по электробезопасности (т.е. II) работник может быть допущен к самостоятельному выполнению сварочных работ.

При выполнении сварочных работ на работника воздействуют токсические вещества, которые содержатся в сварочном аэрозоле и в воздухе. Для предотвращения отравления организма необходимо перед началом работы проверить состояние средств индивидуальной защиты, такие как:

· рукавицы из брезента;

· костюм из брезента;

· ботинки из натуральной кожи;

· очки / щиток / каска со щитком для глаз

· предохранительный пояс;

· респиратор.

· Рабочее место сварщика должно содержаться в чистоте и порядке, не допуская ничего лишнего, мешающего работе на рабочем месте, а также в проходах и проездах. Детали и заготовки следует держать в устойчивом положении на подкладках и стеллажах, высота штабелей не должна превышать полторы ширины или полтора диаметра основания штабеля и во всех случаях не должна быть более 1 м.

· Сварочные кабели нельзя располагать рядом с газосварочными шлангами и трубопроводами, находящимися под давлением, или по участкам с высокой температурой, а также вблизи кислородных баллонов и ацетиленовых генераторов.

· Не должны производиться сварка и резка внутри сосудов с закрытыми люками или невывернутыми пробками, у неогражденных или незакрытых люков, проемов, колодцев и т. п.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ДУГОВОЙ СВАРКЕ

Поражение электрическим током. При дуговой сварке используют источники тока с напряжением холостого хода от 45 до 80 В, при постоянном токе от 55 до 75 В, при переменном токе от 180 до 200 В при плазменной резке и сварке. Поэтому источники питания оборудуются автоматическими системами отключения тока в течение 0,5... 0,9 с при обрыве дуги. Человеческое тело обладает собственным сопротивлением и поэтому безопасным напряжением считают напряжение не выше 12 В.

При работе в непосредственном контакте с металлическими поверхностями следует соблюдать следующие правила техники безопасности:

· Надежная изоляция всех токоподводящих проводов от источника тока и сварочной дуги.

· Надежное заземление корпусов источников питания сварочной ду ги (рис. 1.1).

· Применение автоматических систем прерывания подачи высокого напряжения при холостом ходе.

· Надежная изоляция электрододержателя для предотвращения случай ного контакта с токоведущими частями электрододержателя с изделием.

· При работе в замкнутых помещениях (сосудах) кроме спецодежды следует применять резиновые коврики (калоши) и источники дополни тельного освещения.

· Не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения.

· Каждый сварочный пост должен быть огорожен негорючими ма териалами по бокам, а вход - асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих.

· Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них.

Охрана окружающей среды

Для снижения вредного воздействия авторемонтного завода на окружающую среду при его проектировании, строительстве и эксплуатации должны выполняться природоохранительные мероприятия.

Вокруг предприятия должна быть санитарно-защитная зона шириной не менее 50 м. Эту зону озеленяют и благоустраивают. Зеленые насаждения обогащают воздух кислородом, поглощают углекислый газ, шум, очищают воздух от пыли и регулируют микроклимат.

Производства с вредными выделениями (окрасочный, кузнечно-рессорный, деревообрабатывающий и другие участки) по возможности сосредоточивают в филиалах на окраине города.

Предельно допустимый выброс вредных веществ в атмосферу определяют в соответствии с требованиями ГОСТ 17.2.3.02—78. При этом исходят из условия, что концентрация вредных веществ в приземном слое атмосферы не должна превышать ПДК.

С целью поддержания чистоты атмосферного воздуха в пределах норм на авторемонтном заводе предусматривают предварительную очистку вентиляционных и технологических выбросов с их последующим рассеиванием в атмосфере.

Воздух, удаляемый из окрасочного отделения с применением пульверизационной окраски, перед выбросом в атмосферу очищают в гидрофильтрах.

Для очистки воздуха, удаляемого из сушильных камер, применяют дожигание или каталитическое дожигание. В первом случае пары растворителей, содержащиеся в воздухе, сгорают в струе горящего природного газа, во втором случае загрязненный воздух нагревается до температуры 400 °C и подается на катализатор, где и происходит дожигание вредных газообразных примесей.

Для очистки воздуха от сварочного аэрозоля, выделяемого при сварке, используют мокрые пылеуловители, например барботеры, где загрязненный воздух в в