ПРАКТИЧЕСКАЯ РАБОТА № 5

Вариант 1

Тема: Практическое ознакомление с устройством и работой вентиля, задвижки, крана

Цель работы: ознакомится с безопасной работой и эксплуатацией запорной арматуры.

I. Выполнить задание

1.1.

|

Написать название арматуры, определение, устройство и работу

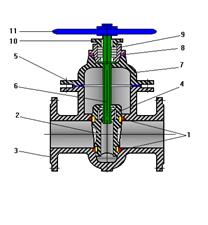

Задвижка клиновая.

Запорная арматура — вид трубопроводной арматуры, предназначенный для перекрытия потока рабочей среды с определённой герметичностью. Она имеет наиболее широкое применение и составляет обычно около 80% от всего количества применяемой арматуры. К запорной арматуре относят и пробно-спускную и контрольно-спускную арматуру, используемую для проверки уровня жидкой среды в ёмкостях, отбора проб, выпуска воздуха из верхних полостей, дренажа и т.д.

1-корпус

2-клин

3-фланец

4-Т-образный паз

5-прокладка

6-шток

7-корпус задвижки

8-ходовая втулка

9-сальниковая камера

10-фланец сальника

11-штурвал

Заполнить таблицу «Достоинства и недостатки арматуры»

| № | ДОСТОИНСТВА | № | НЕДОСТАТКИ |

| Защищенность ходового узла от негативного влияния среды. Он не контактирует с водой, горячим паром или нефтепродуктами, это предотвращает преждевременную коррозию. | Такая арматура не подходит для использования с рабочими средами, которые способны кристаллизоваться. | ||

| Минимальное гидравлическое сопротивление в открытом состоянии. Благодаря этому поток рабочей среды движется без затруднений. | Затвор способен выдерживать только небольшие перепады давления. | ||

| Отсутствие поворотов. Не имеет прямолинейную конструкцию, что уменьшает гидравлическое сопротивление. | В некоторых случаях возможно заклинивание затвора – в частности, при резком изменении температуры. | ||

| Возможность регулирования среды как в прямом, так и в обратном направлении. | Медленное перекрывание потока. Если задвижка имеет ручное исполнение, ее приходится закрывать путем длительного вращения маховика вручную. | ||

| Широкий диапазон стандартных диаметров позволяет подобрать задвижку для трубопроводов любого размера. | Сложность ремонта. Стоимость замены уплотнительного элемента достигает 70% от стоимости задвижки, поэтому в некоторых случаях выгоднее установить новую. | ||

| Небольшие габариты корпуса упрощают установку и расширяют возможности применения. | Возможность возникновения гидравлического удара при быстром закрытии. Это связано с полным перекрытием потока рабочей среды. | ||

| Достаточно высокая масса, затрудняющая установку и демонтаж. |

Написать типичные неисправности запорной арматуры

А. Рабочая среда протекает, несмотря на полностью опущенный запорный орган_______________________________________________

Б. Через сальник протекает рабочая среда______________________________________________

В. Невозможно переместить запорный орган в любом из направлений._______________________________________________

Написать основные правила эксплуатации запорной арматуры

Запорная арматура – это оборудование, необходимое для полноценного функционирования трубопроводных систем. С его помощью полностью перекрываются потоки транспортируемых сред и регулируется их направление. Данные изделия должны быть очень прочными и стойкими к воздействию разных факторов. Их долгий срок службы определяется, в первую очередь, свойствами материала изготовления. Но в то же время, большое значение имеет соблюдение правил эксплуатации.

Самое основное правило заключается в том, что каждый вид запорной арматуры должен использоваться в соответствии с его предназначением. Так, например, если изделие разработано для применения в одном из двух режимов – открыто или закрыто – его нельзя использовать для регулировки. Другими словами, устройство, перекрывающее поток, не должно использоваться для ослабления или повышения его напора.

Для каждой разновидности запорного оборудования имеются свои стандарты, технические условия и технические паспорта. В них прописана информация по предназначению устройства и указания по его эксплуатации. Применять изделия нужно в строгом соответствии с прописанными требованиями.

С помощью запорного оборудования осуществляется целый ряд важных манипуляций, помогающих обеспечить функционирование трубопроводных систем. Благодаря наличию данных элементов в системе, осуществляется управление транспортируемой средой, технические осмотры и профилактические работы, работы по замене сломанных частей и прочий ремонт. Есть запорная арматура, которая позволяет полностью отсекать тот или иной участок системы.

Технический осмотр – это обязательная процедура контроля состояния запорного оборудования. Во время этого процесса специалисты определяют, возможно ли и дальше использовать устройства, нужно ли их отрегулировать или полностью заменить. В первую очередь, важно проконтролировать места соединений (резьбу муфт или фланцы), а также проверить, насколько прочны болтовые крепления. Одно из обязательных условий нормальной эксплуатации запорных элементов системы – это герметичность. В процессе технического осмотра специалисты должны убедиться, что протечек нет.

Время от времени некоторые виды запорной арматуры нуждаются в регулировке и смазочных работах. Как правило, при их проведении изделия не снимаются. Обязательно проверяется подвижность ходовых частей при поднятии и опускании на полную величину. При необходимости, подтягиваются сальники.

Профилактические осмотры и ремонтные работы должны проводиться с периодичностью, которая зависит от многих факторов. Это условия использования запорной арматуры, материал ее изготовления, тип транспортируемой среды, параметры трубопроводной системы и многое другое.

Элементы запорного оборудования нередко используются в условиях повышенной температуры и высокого давления. Они постоянно подвергаются различным негативным воздействиям. Профилактические работы позволяют вовремя выявить неисправность и устранить ее. Важно помнить, что управлять данными устройствами можно с применением лишь тех средств, которые предусматривает инструкция.

ОТВЕТИТЬ НА ВОПРОС

1. Каким требованиям должна отвечать конструкция трубопровода?

Детали трубопроводов высокого давления следует изготавливать из поковок, объемных штамповок и труб. Допускается применение других видов заготовок, если они обеспечивают безопасную работу в течение расчетного срока службы с учетом заданных условий эксплуатации.

Отношение внутреннего диаметра ответвления к внутреннему диаметру основной трубы в кованых тройниках-вставках принимается не менее 0,25. Если соотношение диаметра штуцера и диаметра основной трубы менее 0,25, применяют тройники или штуцера.

Конструкция и геометрические размеры тройников, сваренных из труб, штампосварных колец, гнутых отводов и штуцеров должны соответствовать установленным требованиям.

Сваренные из труб тройники, штампосварные отводы, тройники и отводы из литых по электрошлаковой технологии заготовок допускается применять на давление до 35 МПа (350 кгс/см2). При этом все сварные швы и металл литых заготовок подлежат неразрушающему контролю в объеме 100%.

Отношение внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы в сварных тройниках принимается не выше значения 0,7.

Применение отводов, сваренных из секторов, не рекомендуется.

Гнутые отводы после гибки подвергают термической обработке.

Отводы гнутые из стали марок 20, 15ГС, 14ХГС после холодной гибки подвергают отпуску при условии, что до холодной гибки трубы подвергались закалке с отпуском или нормализации.

Для разъемных соединений следует применять фланцы резьбовые и фланцы, приваренные встык, с учетом требований п. 3.1.3 настоящих Правил.

В качестве уплотнительных элементов фланцевых соединений следует применять металлические прокладки - линзы плоские, восьмиугольного, овального и других сечений.

На деталях трубопроводов, фланцах резьбовых, муфтах и крепежных изделиях выполняется стандартная резьба. Форма впадин наружных резьб должна быть закругленной. Допуски на резьбу - 6Н, 6g. Качество резьбы проверяется свободным прохождением резьбового калибра.

В случае изготовления крепежных деталей холодным деформированием они подвергаются термической обработке - отпуску. Накатка резьбы на шпильках из аустенитной стали для эксплуатации при температуре более 500 град. C не допускается.

Конструкция и расположение сварных соединений должны обеспечивать их качественное выполнение и контроль всеми предусмотренными методами в процессе изготовления, монтажа, эксплуатации и ремонта.

Расстояние между соседними кольцевыми стыковыми сварными соединениями должно быть не менее трехкратного значения номинальной толщины свариваемых элементов, но не менее 50 мм при толщине стенки до 8 мм и не менее 100 мм при толщине стенки свыше 8 мм.

В любом случае указанное расстояние должно обеспечивать возможность проведения местной термообработки и контроля шва неразрушающими методами.

Сварные соединения трубопроводов следует располагать от края опоры на расстоянии 50 мм для труб диаметром менее 50 мм и не менее чем на расстоянии 200 мм для труб диаметром свыше 50 мм.

Расстояние от начала гиба трубы до оси кольцевого сварного шва для труб с наружным диаметром до 100 мм должно быть не менее наружного диаметра трубы, но не менее 50 мм.

Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм.

2. Какие трубы применяются для транспортировки огне- и взрывчатых сред?

К трубопроводам, предназначенным для транспортирования огне- и взрывоопасных, а также токсичных или радиоактивных сред, предъявляются высокие требования в отношении безопасности, непроницаемости и долговечности материалов корпусных деталей и герметичности по отношению к внешней среде.

Независимо от температуры таких рабочих сред при транспортировании их под вакуумом или под давлением при диаметре трубопровода до 400 мм должны применяться стальные бесшовные трубы. Сварные трубы можно использовать только при условии их изготовления по специальным техническим условиям. Соединения в трубопроводах для транспортирования сжиженных газов должны осуществляться главным образом сваркой. В местах установки арматуры, с целью присоединения ее к трубопроводу, могут быть применены фланцевые соединения. Они могут быть использованы и в трубопроводах, требующих периодической разборки в целях очистки или замены отдельных участков. Сварка является наиболее целесообразным и надежным методом соединения стальных трубопроводов и арматуры с трубопроводом. Она широко применяется в трубопроводных системах различного назначения, но во многих случаях используются и фланцевые соединения, обладающие своими достоинствами и недостатками как разъемные соединения. В трубопроводах с малыми условными диаметрами часто используются резьбовые соединения.