Лекция 36

Технология выемки пластов комбайнами.

Концевые операции. Оформление забоя. Размеры и способы выемки ниш.

1. Очистные комбайны и их характеристики

2. Концевые операции

3. Технология подготовки ниш

Очистные комбайны и их характеристики

Очистной комбайн – комбинированная горная машина, одновременно выполняющая операции по разрушению угля и его погрузке на конвейер. Угольные комбайны классифицируются:

- по углу падения: комбайны для пластов с углом падения до 35° и – свыше 35°;

- по мощности пласта: согласно классификации угольных пластов по мощности;

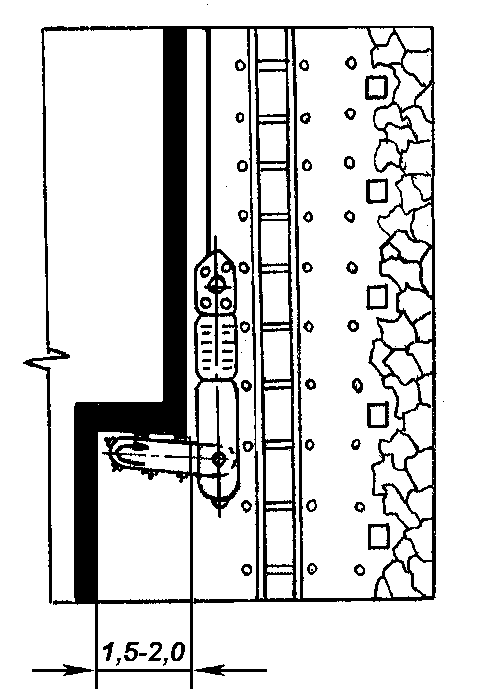

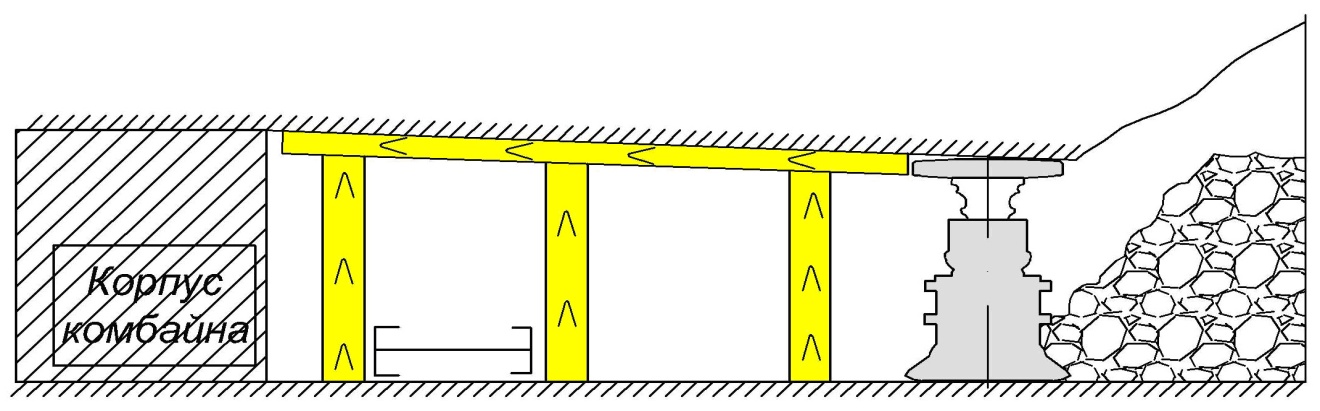

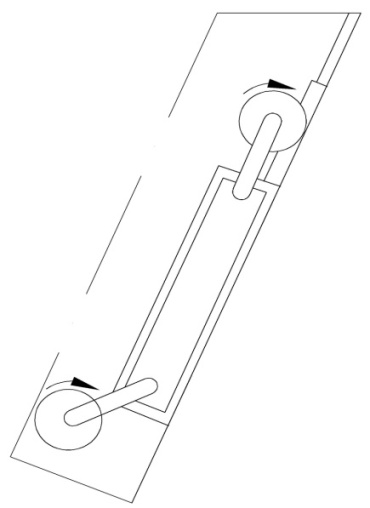

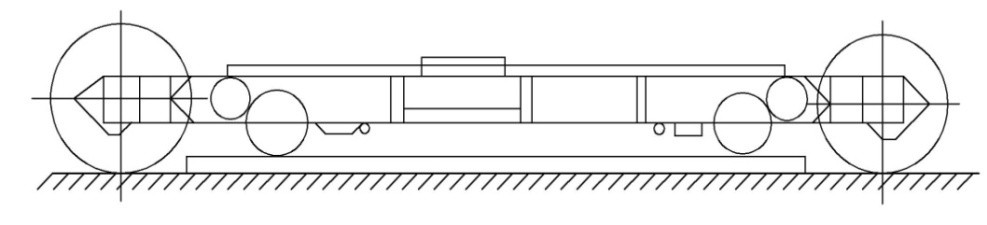

- по величине захвата: широкозахватные (более 1 м) (рис. 1.1) и узкозахватные комбайны, (рис. 1.2);

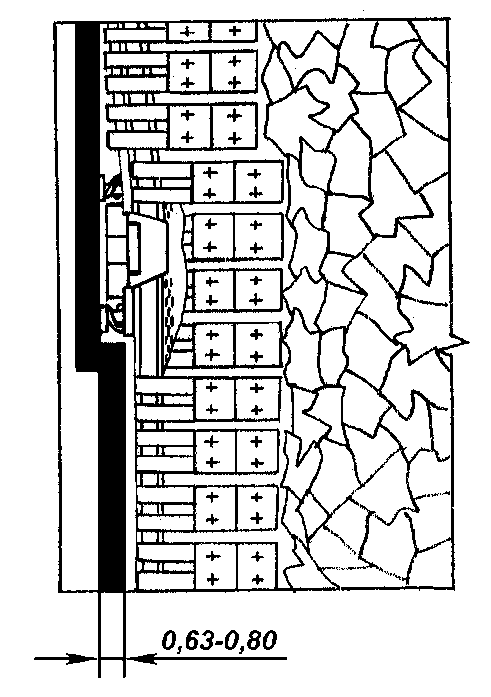

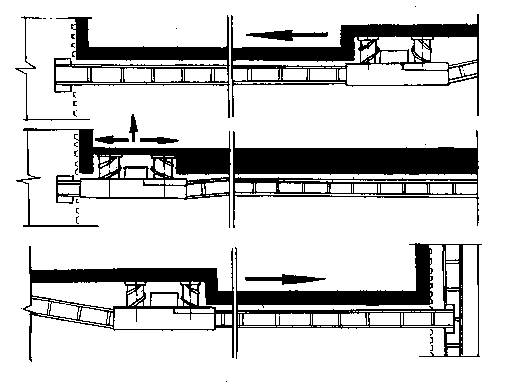

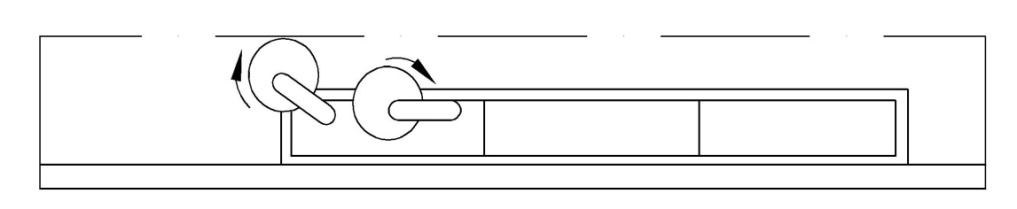

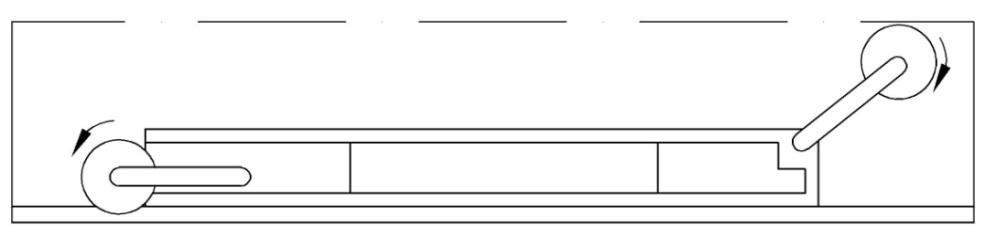

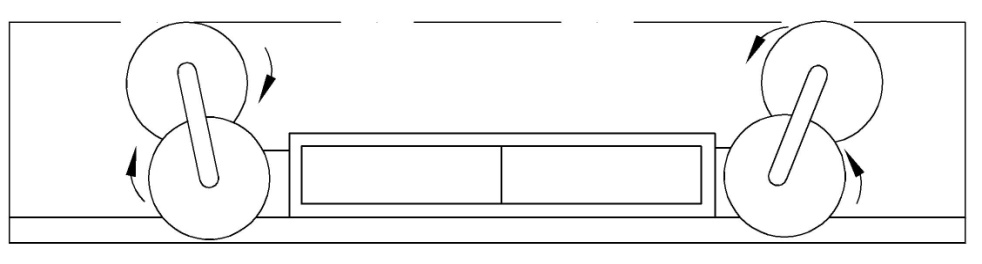

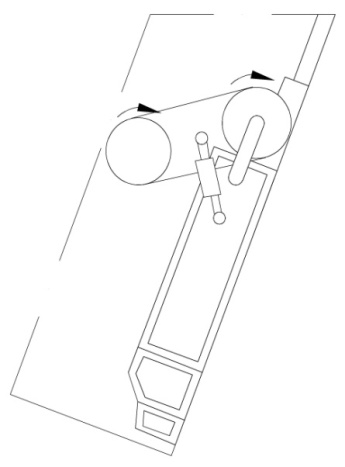

- по схеме работы: работающие по односторонней схеме с холостым перегоном в исходное положение (рис. 1.3) и двусторонней схеме с разворотами по концам очистного забоя (рис. 1.4); по челноковой схеме с предварительной выемкой опережающих ниш (рис. 1.5); по челноковой схеме с самозарубкой; по челноковой схеме с выходом исполнительных органов в прилегающие горные выработки;

-

| Рисунок 1.2 – Схема работы узкозахватного комбайна |

| Рисунок 1.1 – Схема работы широкозахватного комбайна |

| Рисунок 1.3 – Односторонняя схема работы комбайна |

- по системе перемещения: подача канатная, цепная и бесцепная;

- по типу исполнительных органов: комбайны барабанные, шнековые;

- по количеству исполнительных органов и их расположению: с одним или двумя исполнительными органами, одностороннее или разнесенное расположение.

Рисунок 1.4 – Двусторонняя схема работы комбайна

Рисунок 1.5 – Челноковая схема работы комбайна

Угольные комбайны для пологого и наклонного падения

Различают широкозахватную и узкозахватную выемку. Широкозахватной называется выемка угольными комбайнами с шириной захвата более 1 м, а узкозахватной – менее 1 м. Разновидностью узкозахватной выемки является разрушение угля стругами с толщиной стружки 0,03-0,1 м.

Выемка, при которой исполнительный орган обрабатывает всю поверхность забоя, а направление выемки угля совпадает с направлением подвигания забоя, называется фронтальной (агрегаты АФК, 1АНЩ, АЩМ, и другие, рис. 1.6, а).

Выемка, при которой разрушение полосы угля производится машиной, передвигающейся вдоль забоя перпендикулярно к его подвиганию, называется фланговой (рис. 1.6, б).

а)

б)

Рис. 1.6. Схемы выемки угля:

а – фронтальная; б – фланговая

Узкозахватные комбайны, работающие по фланговой схеме, могут вынимать уголь по односторонней схеме с зачисткой лавы после выемки полосы, и по челноковой, производя выемку в обоих направлениях.

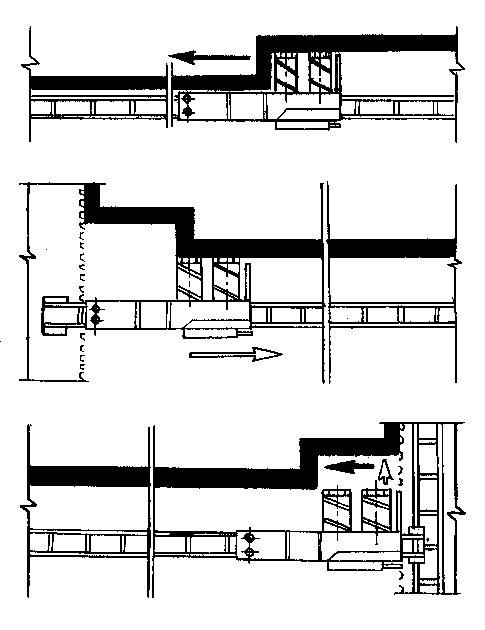

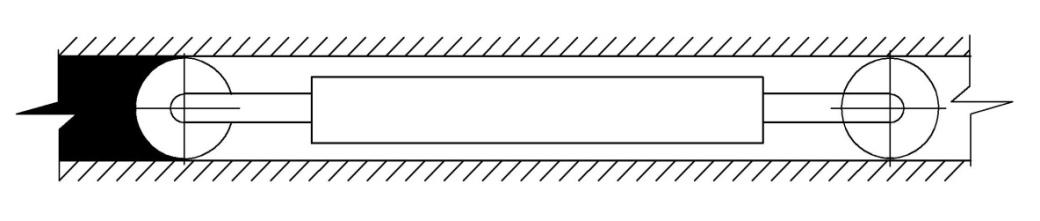

Применяются следующие схемы расположения выемочной машины и забойного конвейера относительно друг друга и забоя:

4. Комбайн располагается на первой (машинной) дороге, а конвейер – на второй.(рис. 1.7, а);

5. Комбайн и конвейер располагаются на первой дороге (рис. 1.7, б), т. е. комбайн работает с рамы забойного конвейера, располагаемого у забоя;

Конвейер располагается на первой дороге, а комбайн работает в «лоб уступа» (КЦТГ, рис.1.7, в).

По схеме а) работают, как правило, широкозахватные комбайны («Кировец») с индивидуальной крепью, по схеме б) - узкозахватные комбайны, как с механизированной, так и с индивидуальной крепью, по схеме в) – некоторые узкозахватные комбайны (1К103) и широкозахватные комбайны КЦТГ.

а)

б)

в)

Рис. 1.7. Схемы расположения комбайна и забойного конвейера в лаве

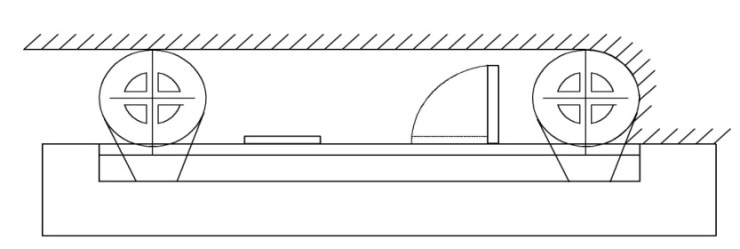

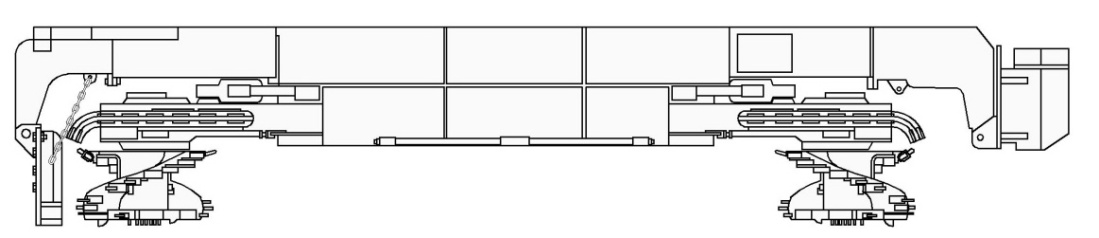

В настоящее время выемка угля ведется преимущественно узкозахватными комбайнами и, в незначительном объеме, стругами. Принципиальные схемы и расположения исполнительных органов комбайнов относительно корпуса приведены на рис. 1.8.

1К101,

ГШ68, КШ3М

К105

А70«Темп»

К-103

КА-80, КА-90

РКУ-10

РКУ-13

Рис. 1.8. Схемы расположения исполнительных органов комбайнов относительно корпуса

Комбайны со шнековыми исполнительными органами типов 1К-101, ГШ-68, КШ3М, К-103, К-105, К-120, РКУ-10, РКУ-13, ГШ-600, КДК-500, и др. относительно просты по конструкции, способны отделять уголь от массива при изменяющейся его мощности, имеют простую регулировку положения исполнительных органов, высокую производительность, производят самозарубку в угольный пласт, грузят большую часть отделенного угля на забойный конвейер и т.д. Однако недостатки этих комбайнов состоят в том, что они могут эффективно применяться на пластах с сопротивляемостью резанию до 300 кН/м, дают большой выход штыбов 0-6 мм.

Крепкие и вязкие угли с сопротивляемостью резанию до 400 кН/м способны разрушать комбайны, имеющие барабанные исполнительные органы с вертикальной осью вращения. Например, такие комбайны, как МК-67М, КА-80, КА-90, КА-200 отделяют уголь от массива пласта с меньшими энергозатратами, улучшают сортность добываемого угля, достаточно устойчивы на конвейере. Основным недостатком комбайнов является сложность узла регулировки исполнительного органа по мощности пласта.

На тонких пластах крутого падения применяют комбайны А70, «Темп», и др. Они имеют барабанные исполнительные органы с горизонтальной осью вращения.

Челноковая выемка угля, как показывает опыт, имеет следующие преимущества: лучшее использование комбайна во времени за счет сокращения продолжительности цикла работ, более высокая производительность забоя. Это имеет место в случаях, когда угольный пласт крепкий и не склонен к отжиму. При значительных отжимах угля это преимущество снижается, так как необходимо иметь дополнительное количество рабочих для ручной зачистки и погрузки на конвейер. Недостатком челноков ой выемки является также то, что при движении комбайна против направления движения воздушной струи рабочие находятся в сильно запыленной атмосфере.

Односторонняя схема выемки угля комбайном заключается в том, что комбайн отбивает и грузит уголь только при движении комбайна, как правило, снизу вверх, а при обратном направлении движения комбайн только грузит оставшийся на почве уголь. При значительном количестве остающегося на почве угля трудоемкость очистных работ при односторонней схеме выемки снижается на 30-40% за счет сокращения ручных работ по зачистке лавы. Кроме этого, основная часть рабочих лавы находится на свежей струе воздуха.

Недостатками односторонней схемы выемки являются: повторное измельчение угля при погрузке на конвейер и малый коэффициент использования комбайна по выемке.

Тем не менее, количество очистных забоев, работающих по односторонней схеме выемки, больше, чем по челноковой.

Выемка угля на крутом падении производится только по односторонней схеме снизу вверх, чтобы комбайн лучше прижимался к забою, не выбивалась крепь падающими кусками угля, очистному забою придают наклон 5-10 градусов к линии падения.

Концевые операции

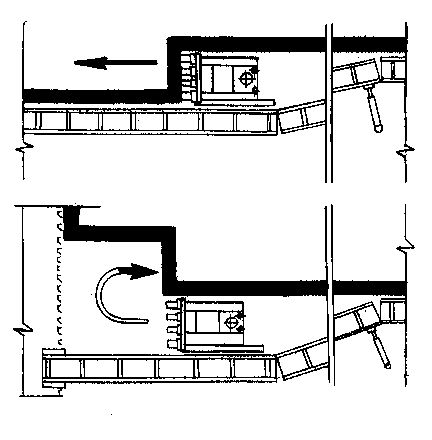

Концевыми называют операции, связанные с переводом оборудования очистного забоя для выемки очередной полосы угля.

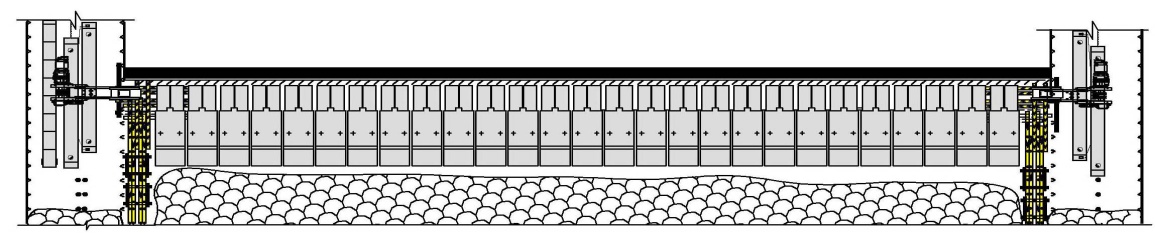

Сопряжение лав со штреками являются наиболее ответственными узлами во всей цепочке добычи угля. Кровля на сопряжениях подвержена повышенному динамическому опорному горному давлению, что требует усиленного крепления сопряжений. На сопряжениях осуществляется выполнение многих рабочих процессов - выемка и крепление ниш (при их наличии), доставка крепежных и других материалов в лаву, поддержание сопряжения путем установки и перемещения специальной крепи, наращивание и укорачивание штрекового конвейера, перегрузка угля с лавного конвейера на штрековый, передвижка его приводов.

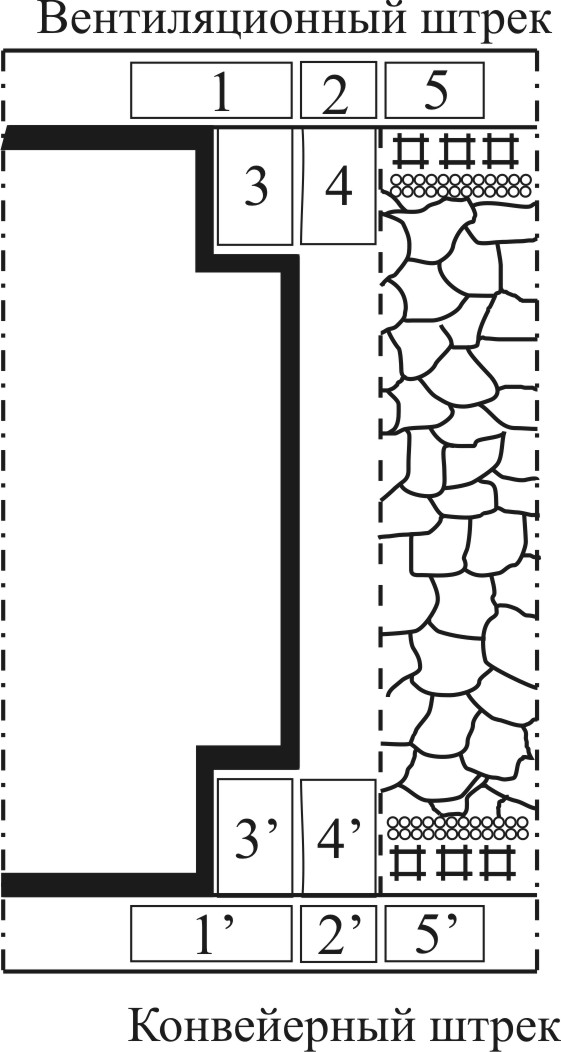

На сопряжениях выделяют пять зон, для которых требуется индивидуальный подход к выбору способов крепления (рис.2.1).

1 и 1’ – участки штрека впереди очистного забоя (до 10 м);

2 и 2’ – участки штрека в зоне рабочего пространства лавы;

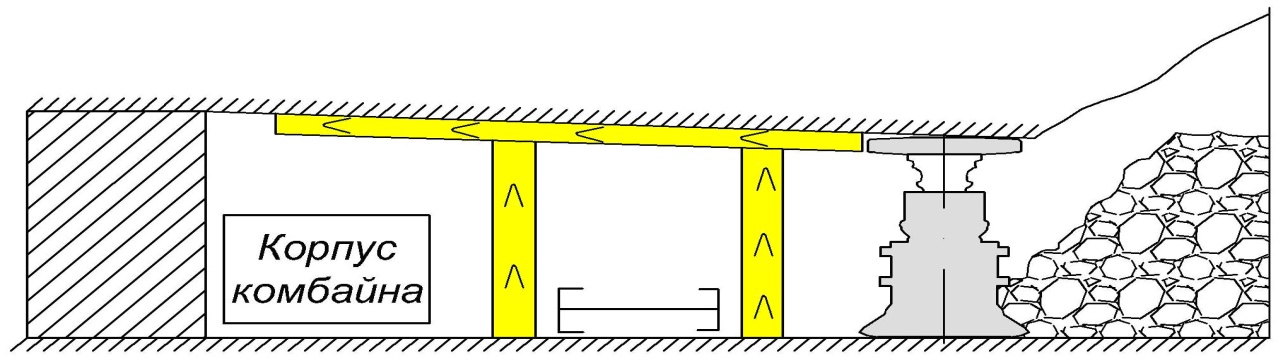

3 и 3’ – ниши и участки лавы, примыкающее к штрекам;

4 и 4’ – рабочее пространство лавы, примыкающее к штрекам;

5 и 5’ – участки штрека за лавой (30-100 м).

Продолжительность и трудоемкость выполнения концевых операций зависит от размеров ниш, схемы работы комбайна (челноковая или односторонняя), типа погрузочных устройств (лемех, щиток), способа зарубки комбайна в пласт.

Наибольшая трудоемкость выполнения концевых операций (40-50%) приходится на подготовку ниш. Размеры ниш зависят от длины корпуса комбайна, расположения его исполнительных органов относительно корпуса, конструкции и размераприводной станции и концевой головки конвейера и составляют от 3 до 11 м.

Ниши подготавливают, в основном, буровзрывным способом (70%) и с помощью отбойных молотков (26%). Незначительное количество ниш подготавливают угольными комбайнами и нишевыемочными машинами.

Ниши подготавливают, в основном, буровзрывным способом (70%) и с помощью отбойных молотков (26%). Незначительное количество ниш подготавливают угольными комбайнами и нишевыемочными машинами.

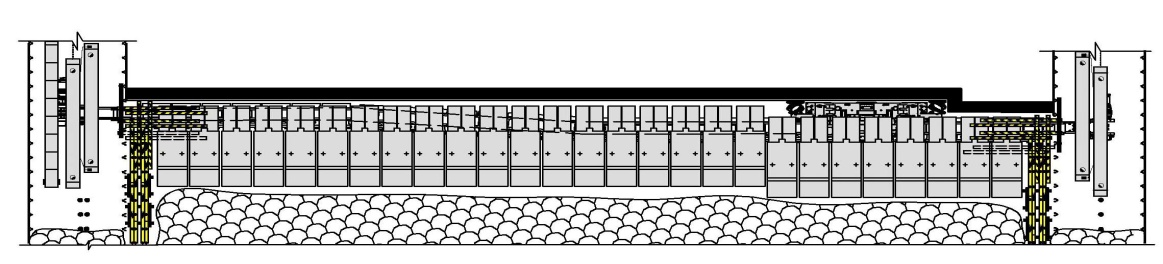

Уменьшить трудоемкость и продолжительность работ на концевых участках лавы можно за счет уменьшения длины ниш или полной их ликвидации.

Ликвидация ниш достигается путем:

· выноса приводных станций и концевых головок конвейера из лавы в примыкающие выработки;

· применения узкозахватных комбайнов с двусторонним расположением исполнительных органов, либо двух комбайнов с односторонним их размещением.

| Рис. 2.1 Характерные зоны сопряжения лавы со штреками |

При выносе приводных станций и концевых головок в подготовительныевыработки ширина их должна быть достаточной для расположения оборудования согласно требованиям правил безопасности. Расчеты показывают, что для реализации безнишевой технологии ширина вентиляционной выработки должна достигать 4 м, а конвейерной – 4,5-5 м. Увеличение ширины подготовительной выработки приводит к увеличению ее сечения в проходке до 14-16 м2. Вынос приводных станций в выработки требует извлечения ножек штрековой крепи, что усложняет поддержание сопряжения лавы.

Поэтому увеличение размера выработки экономически целесообразно, когда затраты, связанные с увеличением сечения, меньше или равны экономии, полученной от ликвидации ниш.

По данным ДонУГИ, в благоприятных горно-геологических условиях трудоемкость работ на сопряжениях лав со штреками с выносом приводов конвейера из лавы в 2,3 раза ниже по сравнению с трудоемкостью работ на сопряжениях при наличии ниши. В большинстве случаев ширина штрека не позволяет выносить приводы из лавы. Поэтому в настоящее время без подготовки ниш работают 17-20 % всех очистных забоев.