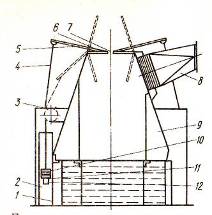

Нагревательные печи. У нагревательных камерных печей с рекуператорами, не имеющими боровов для отвода продуктов сгорания, удаление вредных веществ осуществляется через комбинированные зонты с регулируемой щелью (рис. 7.10, а), при отсутствии рекуператоров - через комбинированные зонты с нерегулируемой щелью (рис. 7.10, б).

|

|

а б

в

| Рис. 7.10. | Местные отсосы от нагревательных камерных печей. а – с рекуператором; б – без рекуператора; в – с отводом продуктов сгорания в боров. 1 – нагревательная печь; 2 – комбинированный зонт; 3 – рекуператор; 4 – патрубок; 5 – регулируемая щель; 6 – нерегулируемая щель; 7 – зонт-козырек |

У нагревательных и термических печей, работающих на мазуте и газообразном топливе, с отводом продуктов сгорания в боров удаление вредных веществ осуществляется через зонт-козырек, устанавливаемый над загрузочным окном печи (рис. 7.10, в). Такие зонты-козырьки применяют и для камерных электропечей сопротивления.

При применении систем с механическим побуждением, исходя из соображений сохранности оборудования, температуру газовоздушной смеси рекомендуется принимать не выше 800С при применении радиальных вентиляторов общего назначения и не выше 2500С при применении дымососов. При естественном побуждении она может достигать 3500С.

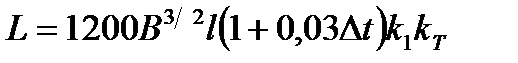

Расход воздуха, удаляемого из помещения, исходя из принятой температуры смеси продуктов сгорания и воздуха

(7.1)

(7.1)

где:  - количество продуктов сгорания, отходящих от печи при температуре

- количество продуктов сгорания, отходящих от печи при температуре  , м3/ч;

, м3/ч;  - плотность продуктов сгорания, кг/м3;

- плотность продуктов сгорания, кг/м3;  - температура продуктов сгорания, 0С;

- температура продуктов сгорания, 0С;  - температура воздуха в помещении, 0С;

- температура воздуха в помещении, 0С;  температура смеси продуктов сгорания и воздуха в помещении, принятая в зависимости от способа перемещения, 0С.

температура смеси продуктов сгорания и воздуха в помещении, принятая в зависимости от способа перемещения, 0С.

Количество продуктов сгорания, отходящих от печи и удаляемых через комбинированный зонт, и их температура обычно принимаются по технологическим данным.

Суммарное количество газовоздушной смеси, удаляемой от печи через местный отсос, составляет

(7.2)

(7.2)

Закалочные баки. Одной из трудно разрешаемых задач является создание эффективной местной вентиляции от баков закалки деталей в масле. При загрузке деталей, нагретых до температуры закалки, в масляный бак в момент их соприкосновения с маслом оно может воспламениться.

Для оздоровления условий труда закалочные баки, как правило, оборудуют пристроенными бортовыми отсосами, которые снижают выброс вредных веществ в помещение. Объем воздуха, удаляемого от закалочных баков, достаточно велик. Например, от бака с размерами в плане 1,5х2,5 м рекомендуется удалять 28000 м3/ч.

Несмотря на большой объем удаляемого воздуха, возникающий факел пламени полностью не улавливается и основная масса вредных веществ поступает в помещение, откуда затем удаляется общеобменной вентиляцией.

На рис. 7.11 приведено решение закалочной ванны с укрытием. Укрытие представляет собой сварной кожух, верхняя часть которого закрыта подвижными створками. В верхней части одной из боковых стенок кожуха расположено всасывающее отверстие, на входе в которое установлен пламегаситель, препятствующий распространению пламени по воздуховодам.

Процесс закалки деталей в ванне осуществляется в такой последовательности. Под действием загружаемого пакета деталей створки открываются. Как только пакет проходит створки, грузы возвращают их в исходное положение.

| Рис. 7.11. | Закалочная ванна с укрытием: 1 – водяная рубашка; 2 – направляющие; 3 – блок; 4 – канат; 5 – рычаг; 6 – подвижная створка; 7 – вырез; 8 – отсос; 9 – металлический кожух; 10 – верхний груз; 11 – упор; 12 – нижний груз. |

Благодаря тому, что груз опускается на упор, отклонение створок от их горизонтального положения исключается, высота кожуха выбрана такой, чтобы до возвращения створок в исходное положение пакет деталей не касался масла. При дальнейшем опускании детали погружаются в масло, возникает факел пламени и происходит интенсивное выделение вредных веществ улавливаемых отсосом. Через отверстие, образованное вырезами в створках, происходит подсос воздуха в кожух со скоростью 1 м/с, препятствующий прорыву вредных веществ в помещение. По окончании закалки пакет деталей извлекается из ванны и, контактируя со створками, открывает их.

Дробеструйные камеры. Процесс дробеструйной очистки сопровождается выделением значительных количеств пыли. Поэтому для обеспечения необходимой видимости в камере, а также для предотвращения выбивания пыли в помещение предусматривается устройство вытяжной вентиляции с организованной компенсацией удаленного из камер воздуха. При традиционном решении удаление загрязненного воздуха предусматривается от элеватора, сепаратора и непосредственно из камеры очистки. Объем отсасываемого воздуха принимается равным: от элеватора – 800 м3/ч, от сепаратора - 1700 м3/ч и от камеры при диаметре сопла 7, 8, 10, 12, 14 мм - соответственно 6, 7, 10, 14, 18 тыс. м3/ч.

Подача приточного воздуха осуществляется в пультовую, камеру очистки и в помещение цеха, смежное с камерой.

Для предотвращения выбивания пыли в смежные помещения цеха и пультовой в камере необходимо обеспечивать разрежение 20-30 Па, что соответствует средней скорости подсоса воздуха через щели 4 м/с. Это может быть обеспечено путем подачи воздуха в камеру в объеме. меньшем, чем объем воздуха, удаляемого из нее.

| 7.3 | Гальванические цеха | |

| 7.3.1 | Технологические процессы и выделяющиеся вредные вещества | |

Для защиты металлических изделий от коррозии применяют различные способы нанесения на поверхность тонкого слоя другого, более стойкого к коррозии металла. На машиностроительных заводах применяют химическое и электрохимическое нанесение покрытий, фосфатирование, хроматирование, оксидирование, химическое и электрохимическое полирование и др.

Перед нанесением защитных антикоррозионных покрытий изделия и детали подвергают обезжириванию и травлению. При травлении используют, как правило, растворы серной, соляной и азотной кислот. Обезжиривание осуществляют электрохимическое и химическое. Для предварительной очистки изделий применяют обезжиривание бензином.

Все перечисленные операции сопровождаются выделением в воздух помещения различных вредных веществ. Интенсивность их выделения зависит от состава раствора, силы тока (при электрохимических процессах) и температуры раствора (при химических процессах).

В табл. 7.6 приведены удельные количества вредных веществ, выделяющихся при основных технологических процессах в гальванических цехах при номинальной загрузке ванны.

В состав гальванических цехов входят: склад хранения химикатов; отделение приготовления растворов; машинное отделение; как правило, участок полирования.

В машинном отделении доминирующими вредными выделениями являются избытки теплоты, в полировальном отделении - пыль, образующаяся при истирании кругов и обрабатываемого изделия.

Улучшение санитарно-гигиенического состояния воздушной среды в цехах гальванопокрытий наиболее эффективно достигается при комплексном использовании как вентиляционных, так и технологических мероприятий, направленных на снижение вредных выделений в воздух производственных помещений. Из технологических мероприятий следует отметить следующие: замена цианистых процессов цинкования, кадмирования, меднения бесцианистыми; замена органических растворителей и горячих щелочных растворов при обезжиривании и промывке деталей безвредными моющими растворами на основе эмульгаторов; применение процессов блестящего никелирования, цинкования, меднения, кадмирования, не требующих последующего полирования войлочными и матерчатыми кругами.

Существенный санитарно-гигиенический эффект дает также применение поплавков и пенообразователей. Укрытие зеркала ванны пластмассовыми поплавками (шариками, линзами диаметром 25-50 мм) значительно снижает выделение вредных веществ и унос раствора из ванн.

Объем удаляемого через бортовые отсосы воздуха может быть уменьшен на 25%, а расход химикатов – на 15%. Для растворов с температурой до 750С рекомендуется принимать поплавки из пенополистирола, для растворов с температурой 75-1000С – полиэтиленовые поплавки.

| Таблица 7.6 - | Удельные количества вредных веществ, выделяющихся при основных технологических процессах |

| Технологический процесс | Доминирую-щее вредное вещество |  ,

мг/(м2∙с) ,

мг/(м2∙с)

| Токсич-ность раствора

|

Электрохимическая обработка в растворах хромовой кислоты с концентрацией, г/л:

150-300 ( 500А)

30-60 ( 500А)

30-60 ( 500А)

30-100 ( 500А)

30-100 ( 500А) 500А)

| хромовый ангидрид | 1,6 1,25 | |

| Химическое оксидирование алюминия и магния | то же | 1,25 | |

| Химическая обработка в растворах хромовой кислоты и ее солей при t > 500С | то же | 5,5∙10-6 | - |

| Кадмирование, серебрение, золочение и электродекадмирование в цианистых растворах | цианистый водород | 5,5 | |

| Цинкование, меднение, латунирование, химическое декапирование и амальгамирование в цианистых растворах | то же | 1,5 | 1,6 |

| Химическая и электрохимическая обработка в растворах фтористоводородной кислоты и ее солей | фтористый водород | 1,6 | |

| Химическая обработка в растворах щелочи | щелочь | 1,4 | |

| Электрохимическая обработка в растворах щелочи | - | 1,6 | |

| Химическая обработка в растворах соляной кислоты | хлористый водород | 1,25 | |

| Химическая и электрохимическая обработка в растворах серной кислоты | серная кислота | 1,6 | |

| Химическая обработка в концентрированных нагретых и электрохимическая обработка в концентрированных холодных растворах ортофосфорной кислоты | фосфорная кислота | 1,6 | |

| Химическая обработка в концентрированных холодных и разбавленных нагретых растворах ортофосфорной кислоты | то же | 0,6 | 1,25 |

| Химическая обработка в разбавленных | азотная | 1,25 | |

| Окончание табл. 7.6 | |||

| растворах азотной кислоты при концентрации выше 100 г/л | кислота и оксиды азота | ||

Никелирование в хлоридных растворах ( 1-3 А/дм2) 1-3 А/дм2)

| растворимые соли никеля | 0,15 | |

Никелирование в сульфатных растворах ( 1-3 А/дм2) 1-3 А/дм2)

| то же | 3∙10-7 | 1,6 |

| I – cила тока |

| 7.3.2 | Местная вытяжная вентиляция |

Наиболее широкое распространение в современных гальванических цехах находят местные вытяжные устройства типа бортовых отсосов: однобортовые и двубортовые обычного типа с вертикальной щелью всасывания; опрокинутые с горизонтальной щелью всасывания; активированные с передувкой. Отсосы располагают вдоль длинных сторон ванн.

Бортовые отсосы изготавливают из углеродистой стали для ванн с неагрессивными растворами (щелочными, цианистыми) или пропилена для ванн с растворами агрессивных кислот. При температуре раствора до 70-800С щели бортовых отсосов должны располагаться выще обрабатываемых изделий и приспособлений для их подвешивания.

Секционные отсосы имеют ширину горизонтальной щели всасывания 50 мм. Длина щели бортовых отсосов изменяется в пределах от 400 до 1200 мм. При длине ванны более 1200 мм устанавливают несколько отсосов.

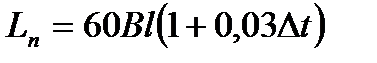

Объем удаляемого воздуха рекомендуется определять по формуле

, м3/ч (7,3)

, м3/ч (7,3)

где:  - ширина ванны, м;

- ширина ванны, м;  - расчетная ширина ванны (для двухбортовых отсосов – расстояние между кромками отсосов; для однобортовых – от кромки отсоса до борта ванны), м;

- расчетная ширина ванны (для двухбортовых отсосов – расстояние между кромками отсосов; для однобортовых – от кромки отсоса до борта ванны), м;  - длина ванны, м;

- длина ванны, м;  - расчетное расстояние от зеркала раствора до оси щели, м; k1 - поправочный коэффициент, учитывающий тип отсоса; k2 - поправочный коэффициент, учитывающий наличие воздушного перемешивания раствора; k3 - поправочный коэффициент, учитывающий укрытие зеркала раствора поплавками; k4 - поправочный коэффициент, учитывающий укрытие пенным слоем;

- расчетное расстояние от зеркала раствора до оси щели, м; k1 - поправочный коэффициент, учитывающий тип отсоса; k2 - поправочный коэффициент, учитывающий наличие воздушного перемешивания раствора; k3 - поправочный коэффициент, учитывающий укрытие зеркала раствора поплавками; k4 - поправочный коэффициент, учитывающий укрытие пенным слоем;  - поправочный коэффициент, учитывающий разность температур раствора и воздуха; kt - поправочный коэффициент, учитывающий токсичность раствора.

- поправочный коэффициент, учитывающий разность температур раствора и воздуха; kt - поправочный коэффициент, учитывающий токсичность раствора.

Значения коэффициента  приведены в табл. 7.7. Значения коэффициентов k1, k2, k3, k4 приведены в табл. 7.8.

приведены в табл. 7.7. Значения коэффициентов k1, k2, k3, k4 приведены в табл. 7.8.

Для уменьшения объема удаляемого от бортовых отсосов воздуха еще в 30-х годах ХХ века было предложено устраивать передувки. В этом случае

| Таблица 7.7 - | Коэффициент учета разности температур раствора и воздуха в помещении

|

| Тип отсоса |  , 0 С , 0 С

| ||||||||

| Отсос без передувок | 1.0 | 1,16 | 1,31 | 1,47 | 1,63 | 1,79 | 1,94 | 2,1 | 2,25 |

| Активированный отсос (с передувкой) | 1,0 | 1,03 | 1,06 | 1,09 | 1,12 | 1,15 | 1,18 | 1,21 | 1,24 |

| Таблица 7.8 - | Поправочные коэффициенты, учитывающие влияние различных факторов на объем удаляемого от ванны воздуха |

| Коэффициент | Отсос | ||

| тип | без передувок | с передувкой | |

| k1 | однобортовой | 1,8 | 1,0 |

| двубортовой | 1,0 | 0,7 | |

| k2 | однобортовой или двубортовой | 1,2 | 1,0 |

| k3 | то же | 0,75 | 1,0 |

| k4 | то же | 0,5 | 1,0 |

выделяющиеся вредные вещества сдуваются (транспортируются) практически до плоскости всасывания значительно более устойчивой приточной струей. Несмотря на то, что передувки сравнительно давно известны в вентиляционно-отопительной технике, они не нашли широкого применения. Одна из главных причин – опасение, что приточная струя в случае нарушения требуемого соотношения между объемом подаваемого и удаляемого воздуха может способствовать раздуванию вредных веществ в помещении.

Для активированных бортовых отсосов

, м3/ч (7.4)

, м3/ч (7.4)

где: k1 - коэффициент, равный 1 для однобортового и 0,7 для двубортового отсосов; kТ - для активированных отсосов принимается равным 1.

Расход воздуха на передувку

, м3/ч (7.5)

, м3/ч (7.5)

Количество воздуха, удаляемого от полностью укрытых ванн, определяют, исходя из условия обеспечения в открытых (рабочих) проемах или неплотностях (щелях) скорости входа воздуха 0,7 м/с для холодных растворов с температурой менее 500С и 1 м/с для нагретых растворов.

Столы для обезжиривания мелких деталей следует оборудовать вытяжными шкафами, обеспечивая скорость входа воздуха в рабочем проеме 0,7 м/с. В помещении склада хранения химикатов и развески цианистых солей количество воздуха, удаляемого от шкафов, определяется из расчета обеспечения скорости всасывания воздуха в рабочем проеме около 1 м/с.Необходимо предусматривать блокировку технологического оборудования с дейтвием местных отсосов, которая предотвращает работу этого оборудования при выключенной вентиляции.

Для улавливания выделяющейся при полировании изделий пыли полировальные круги размещают в защитных кожухах, от которых предусматривают удаление воздуха. Объем воздуха, удаляемого от кругов, рекомендуется определять из условия создания следующих скоростей в открытом сечении кожуха: для войлочных кругов – 3 м/с, но не более 4 м3/ч на 1 мм диаметра круга; для матерчатых кругов - 4 м/с, но не более 6 м3/ч на 1 мм диаметра круга.

| 7.4 | Сборочно-сварочные цеха | |

| 7.4.1 | Процесс сварки и выделяющиеся вредные вещества | |

В настоящее время наиболее распространены процессы полуавтоматической сварки в углекислом газе и ручной сварки штучными электродами. Находит применение также автоматическая сварка под флюсом и в углекислом газе, порошковой проволокой и в инертных газах. В некоторых отраслях промышленности применяется контактная сварка – в основном, точечная и стыковая.

Сварка мелких изделий производится на стационарных рабочих местах – на сварочных столах и стендах, размещенных обычно в кабинах. Изготовление крупногабаритных изделий и их элементов выполняется, как правило, на специальных стендах, кантователях, кондукторах и т.п., которые используются в поточных механизированных и автоматизированных линиях сборки и сварки изделий.

Электросварка сопровождается выделением сварочного аэрозоля, содержащего мелкодисперсную твердую фазу и газы. Интенсивность выделений зависит от характеристики процесса, марки сварочных материалов и свариваемого металла; при этом определяющее влияние оказывает состав сварочного материала. В состав аэрозоля в различных сочетаниях входят соединения железа, марганца, никеля, хрома, алюминия, меди и других веществ, а также газы (оксиды азота, оксид и диоксид углерода, озон, фтористый водород).