В зависимости от типа шлифовального станка станочные приспособления значительно отличаются по своим конструкциям. Рассмотрим универсальную оснастку для круглошлифовальных и плоскошлифовальных станков.

Приспособления для центровых круглошлифовальных станков подразделяются на следующие группы: приспособления для обработки в центрах, поводковые устройства, шлифовальные оправки.

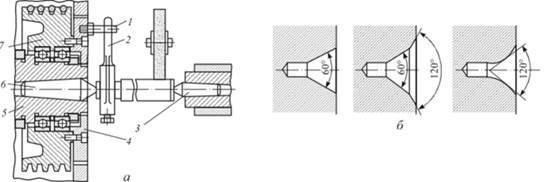

При шлифовании в неподвижных центрах заготовку устанавливают в центрах передней и задней бабок (рис.1, а). Упорные центры имеют конический хвостовик, который входит в отверстия передней и задней бабок. Рабочий конец центра шлифуют на конус с утлом при вершине 60°, он входит в центровые отверстия на торце заготовки и поддерживает ее во время обработки. Размеры применяемых упорных центров стандартизованы.

Рис. 1. Схема установки заготовки в центрах круглошлифовального станка (а) и формы центровых отверстий (б)

Для установки заготовки на ней делают центровые отверстия. На рис.1, б показаны три формы центровых отверстий: без предохранительного конуса, с предохранительным конусом, с выпуклой образующей. Большие погрешности в форме заготовки при обработке ее в упорных центрах происходят из-за погрешности выполнения центровых отверстий.

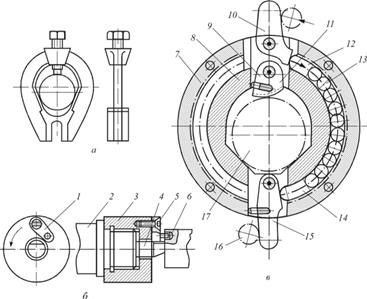

Наиболее простое поводковое устройство для передачи вращательного движения заготовке - винтовой хомутик (рис. 2, а), установка и закрепление которого требуют много времени. Поводковые винтовые хомутики имеют один поводок, поэтому форма заготовки в поперечном сечении искажается и деталь получается некруглой.

Для сокращения времени применяют поводковые патроны для резьбовых концов шпинделей (рис.2, б), позволяющие шлифовать заготовку за одну установку. Корпус 3 такого патрона навертывают на шпиндель 2 передней бабки. Закрепленный винтом 5 качающийся поводок 1 входит во вспомогательное отверстие 6 заготовки и передает ей вращательное движение. Передний центр 4 срезан. Такой патрон можно применять только для заготовок диаметром не менее 40 мм.

На рис.2, в приведена схема хому тика с двумя поводками. Такая конструкция позволяет устранить погрешность одноповодковых хомутиков. В кольцевом зазоре между корпусом 8 и крышкой 7 расположены шарики 13, рычаги 10 и 15, нажимные сухари 12 и 14. Эксцентрик 11, установленный на кривошипе 9, служит для зажима заготовки, которая центрируется призмой, расположенной в корпусе 8. Поворотом кривошипа 9 эксцентриситет увеличивается или уменьшается, что дает возможность использовать хомутик для определенного диапазона диаметров заготовок. Заготовку 17 с хомутиком устанавливают в упорных центрах, а планшайбу приводят во вращательное движение. Поводковый палец нажимает на рычаг 10, передающий усилие нажимным сухарям 12 и 14, шарикам 13 и рычагу 15, который прижимается к поводковому пальцу. Поэтому окружное усилие делится на равные части между обоими хвостовиками и горизонтальные составляющие взаимно уравновешиваются как направленные в разные стороны.

Рис.2. Поводковые устройства для шлифовальных станков

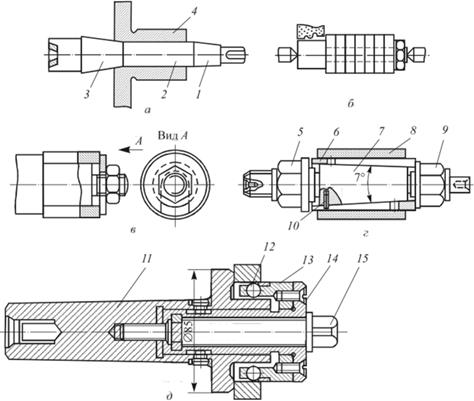

Заготовки с большими отверстиями шлифуют на шлифовальных оправках, которые устанавливают в упорные центры. Центровые отверстия у оправок должны быть закалены и тщательно обработаны. Шлифовальные оправки бывают жесткими, разжимными, раздвижными и с гидропластовым зажимом.

Рис. 3. Конструкции оправок для шлифовальных станков

Жесткие оправки показаны на рис. 3. Заготовку 4 (рис. 3, а) надевают на оправку со стороны ее приемного конуса 1, продвигают по цилиндрической части 2 и заклинивают на конусе 3. Перемещение заготовки осуществляется по конусу 3. Если отверстие заготовки неточно, то ее закрепляют по торцу. При обработке коротких заготовок на одну оправку можно насадить несколько заготовок (рис.3, б), закрепив их гайкой. Если диаметр гайки меньше диаметра отверстия заготовки, то под гайку подкладывают разрезную шайбу (рис.3, в). При обработке тонкостенных заготовок применяют разжимные цанговые оправки (рис.3, г). Цанга 6 с продольными прорезями, перемещаясь с помощью гайки 9 по конусу 7, упруго разжимается и закрепляет заготовку 8. Штифт 10 удерживает ее от поворота, а гайка 5 служит для разжима при снятии обработанной детали.

Для обработки коротких деталей применяют раздвижные консольные шариковые оправки (рис.3,д). В сепараторе 13 имеется шесть отверстий с шариками 12, находящимися в контакте с конусом корпуса 11 оправки. Осевое перемещение сепаратора в оправке производится винтом 15 через скользящую втулку 14, к которой прикреплен сепаратор. При перемещении шариков заготовка центрируется и одновременно поджимается к осевому упору.

Приспособления для впутришлифивальпых станков - это самоцентри- руюшие трехкулачковые патроны высокой точности с ручным или механизированным зажимом (наиболее распространены в условиях серийного производства). Кулачки патронов передвигаются одновременно, что позволяет осуществлять быстрый зажим заготовки.

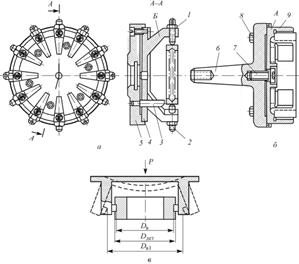

В условиях массового производства большое распространение получили специальные приспособления - мембранные патроны, применяемые для уменьшения деформации заготовок и повышения точности обработки. По своей конструкции мембранные патроны разделяют на винтовые и кулачковые.

Винтовой мембранный патрон показан на (рис.4, а). Кулачки Б патрона изготовляют из пружинной стали 65Г или стали У7 за одно целое с мембраной 4, прикрепляемой винтами к планшайбе 5. Планшайба навинчивается на бабку станка. В кулачки Б ввернуты винты 2, фиксируемые гайками 1. Винты определяют положение заготовки в радиальном направлении; в осевом направлении перемещение ограничивается упорами 3, запрессованными в планшайбу.

На (рис.4, б) показан кулачковый мембранный патрон, состоящий из оправки 6, нажимного винта 7 и мембраны 9, установленной в выточке оправки. К фланцу оправки патрон прикрепляется винтами 8. Мембрана 9, представляющая собой тонкостенный диск с шестью выступами-кулачками, работает как плоская пружина. После установки заготовки до упора А вращением нажимного винта 7 прогибают мембрану 9 и зажимают заготовку.

Принципы действия различных вариантов мембранного патрона внутри- шлифовальных станков схематически представлены на (рис.4, в). Под действием силы Р корпус мембранного патрона прогибается, вызывая поворот кулачков, диаметр охвата изделия увеличивается с DB, до DBI. После отвода штока и прекращения действия силы Р кулачки вместе с зажимными винтами стремятся вернуться в первоначальное положение до диаметра DB.

Рис.4. Мембранные патроны для внутришлифовальных станков

Приспособления для плоскошлифовальных станков - это электромагнитные и магнитные плиты разных типов и размеров. Заготовка плотно прижимается к магнитной плите базовой поверхностью. Для работы электромагнитных плит необходим постоянный ток, поэтому у станков устанавливают генераторы, преобразующие переменный ток в постоянный. Одно из преимуществ электромагнитных плит по сравнению с магнитной оснасткой других видов состоит в том, что при их использовании можно регулировать силу пригяжения заготовки в зависимости от режима обработки, меняя силу тока. Электромагнитные плиты обеспечивают надежное и быстрое закрепление заготовок. После шлифования обработанную деталь необходимо снять с плиты и устранить остаточную намагниченность.

В отличие от электромагнитных магнитные плиты, применяемые на плоскошлифовальных станках, не нуждаются в источнике энергии. Полюсами в них служат постоянные магниты из никель-алюминиевого сплава, намагниченные на электрических установках.

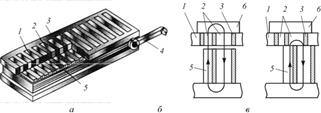

Верхняя часть магнитной плиты (рис.5, а) выполнена из железных пластин 1 и 2 с немагнитными прослойками 3 между ними. Сильные постоянные магниты 5 можно перемещать, попеременно замыкая их на железные пластины и закрепляемую заготовку 6. На рис.5, б показано положение магнитов при закреплении заготовки б, а на рис.5, в - во время ее снятия и установки. Переключение магнитов производят рукояткой 4. Нижнюю часть плиты закрепляют на столе станка прихватами и болтами.

Рис.5. Устройство магнитных плит для плоскошлифовальных станков

Кроме магнитных и электромагнитных плит для закрепления шлифуемых заготовок применяются лекальные тиски, универсальные прижимы, установочные планки и плиты и т. и.

Лекальные тиски отличаются от машинных тисков точностью изготовления и возможностью кантования. Их боковые поверхности параллельны друг другу и перпендикулярны к основанию. Для закрепления тисков предусматривают резьбовые отверстия. Чаще их крепят на магнитной плите. Тиски изготовляют из стали, закаливают и шлифуют со всех сторон.