В сварочном производстве применяются различные приспособления для снижения трудоемкости, повышения производительности процесса и качества сварных швов.

К ним относятся: сварочные столы, кантователи, вращатели, манипуляторы, сварочные роботы, роликовые стенды, кондукторы для сборки и сварки тавровых балок, стенды для сборки и сварки листовых полотнищ, сварочные колонны, сварочные тележки и др.

В Республике Беларусь на промышленных предприятиях наиболее распространены сварочные кантователи, служащие для поворота (кантовки) и установки свариваемого изделия в удобную для сварки или сборки позицию без помощи цеховых кранов. Для этого они снабжены механизмами вращения (поворота или наклона), имеющими обычно одну установочную, нерегулируемую скорость.

Типы и конструкции кантователей в значительной мере определяются конструкциями свариваемых изделий и поэтому почти также разнообразны, как и сами изделия.

Однако общим для них является наличие трех обязательных элементов:

1) несущая фундаментная конструкция в виде одной или двух опорных стоек;

2) механизм вращения изделия вокруг горизонтальной или наклонной оси;

3) узел крепления свариваемого изделия (планшайба или центровые захваты, крепежные захваты, опорные башмаки, специальный стеллаж или крепежная плита и пр.).

Некоторые кантователи дополнительно снабжаются механизмом подъема для расширения их эксплуатационных возможностей и удобства обслуживания.

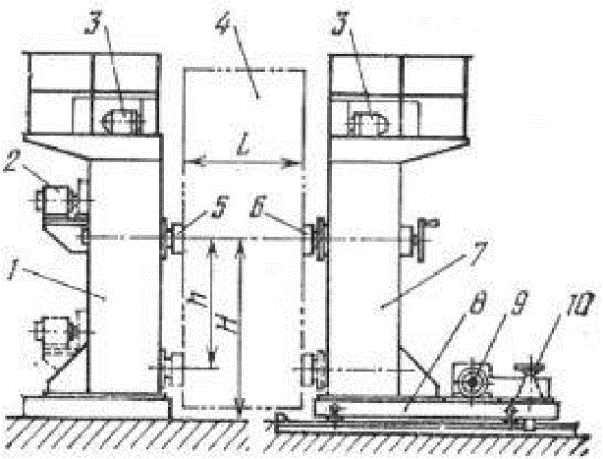

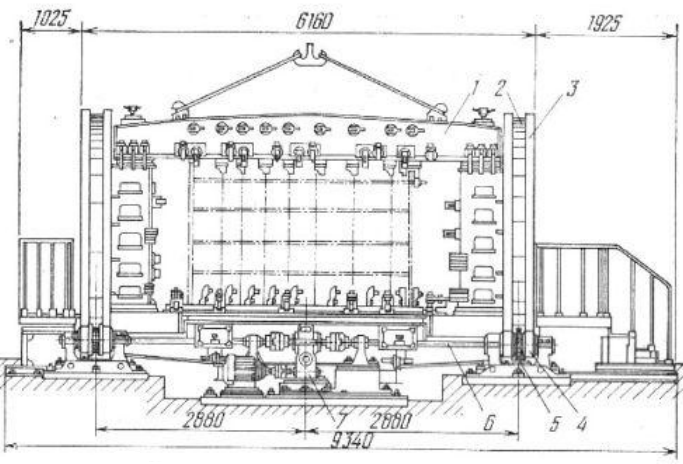

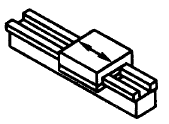

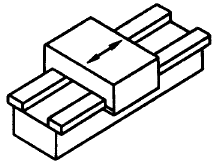

На производстве наиболее распространены двухстоечные кантователи с шарнирными крепежными приспособлениями и самоустанавливающимися центрами (рис. 1), а также двухстоечные кантователи с подъемными центрами (рис. 2).

Рисунок 1 – Конструктивная схема двухстоечного кантователя:

Рисунок 1 – Конструктивная схема двухстоечного кантователя:

1 – станина;

2 – червячный редуктор;

3 – электродвигатель; 4 – корпус шпинделя; 5 – зубчатое колесо;

6 – защитный кожух; 7 – крепежная планшайба; 8 – свариваемая конструкция; 9 – крепежный центр;

10 – задняя бабка; 11 – стопор;

12 – направляющие задней бабки

Рисунок 2 – Двухстоечный кантователь с подъемными центрами:

1 – передняя приводная стойка; 2 – привод вращения; 3 – синхронизированные приводы подъема центров;

4 – свариваемое изделие; 5 – передний приводной центр; 6 – задний центр; 7 – задняя передвижная стойка; 8 – тележка задней стойки; 9 – привод тележки; 10 – стопор тележки

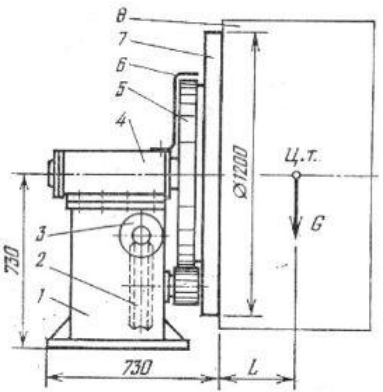

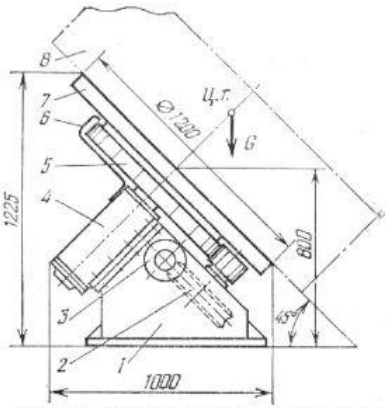

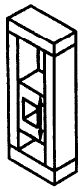

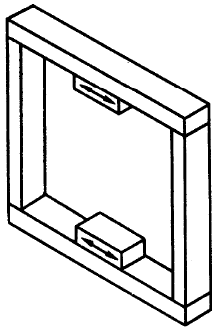

Также применяются одностоечные кантователи с горизонтальной и наклонной осями вращения (рис. 3 и 4), двухстоечные кантователи с крепежными рамами (рис. 5).

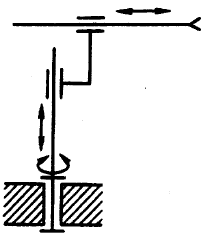

Рисунок 3 – Одностоечный кантователь с горизонтальной осью вращения:

1 – станина; 2 – червячный редуктор;

3 – электродвигатель; 4 – корпус шпинделя;

5 – зубчатый венец; 6 – защитный кожух;

7 – крепежная планшайба; 8 – свариваемое изделие

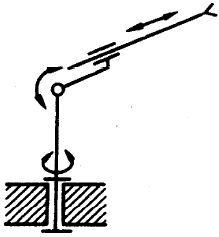

Рисунок 4 – Одностоечный кантователь с наклонной осью вращения:

1 – станина; 2 – червячный редуктор;

3 – электродвигатель; 4 – корпус шпинделя;

5 – зубчатый венец; 6 – защитный кожух;

7 – крепежная планшайба; 8 – свариваемое изделие

Рисунок 5 – Двухстоечный кантователь с крепежной рамой:

1 – передняя приводная бабка; 2 – изделие; 3 – поворотная рама; 4 – задняя бабка

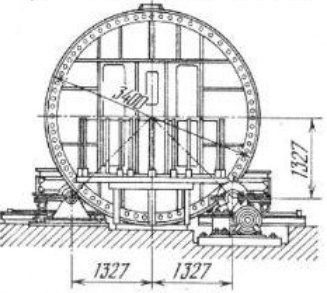

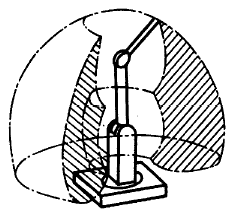

Для сборки и сварки громоздких конструкций типа станин, объемных пространственных рам, дизельных блоков, овальных цистерн применяют кольцевые кантователи, которые одновременно являются и сборочными кондукторами. Такие кантователи–кондукторы обычно специализируются для какого–либо одного изделия в серийном производстве (рис. 6). Кантователь состоит из двух опорных колец 3, соединенных сежду собой станиной сборочного кондуктора 1. Кольца опираются на роликоопоры 4 и снабжены зубчатыми венцами 2, с которыми сцепляются ведущие шестерни 5, насаженные на приводной вал 6. Последний приводится во вращение электроприводом кранового типа 7. Иногда кольца делают разъемными для возможности укладки свариваемого изделия или его деталей в раскрытый кантователь.

Рисунок 6 – Кольцевой кантователь для сборки и сварки блоков

тепловозных двигателей: 1 – станина сборочного кондуктора;

2 – зубчатые венцы; 3 – опорные кольца; 4 – роликоопоры; 5 – ведущие шестерни;

6 – приводной вал; 7 – электропривод кранового типа

Так как подобные кольцевые кантователи–кондукторы в большинстве случаев являются специализированным оборудованием, то они не унифицированы и не выпускаются серийно в централизованном порядке. Поэтому их приходится проектировать и изготавливать в индивидуальном порядке, используя лишь нормализованные узлы привода и отдельные унифицированные сборочные устройства.

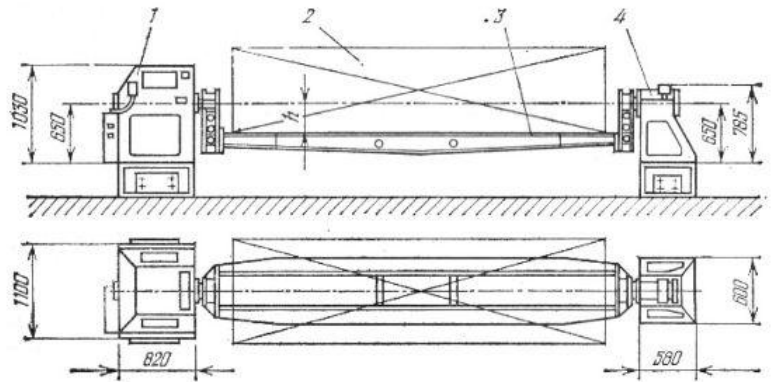

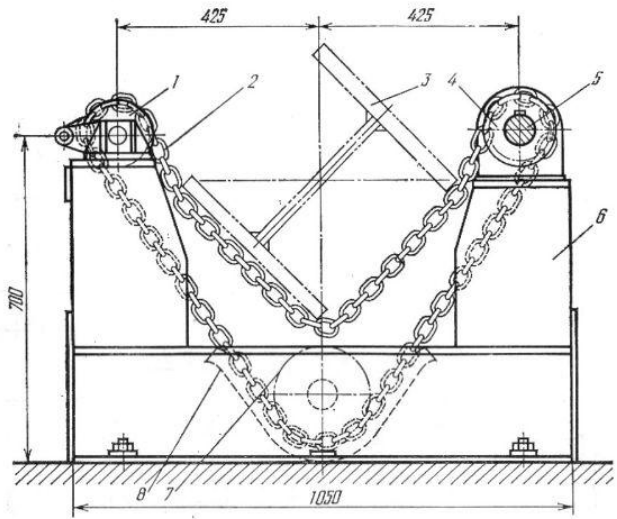

Для кантовки длинных балочных конструкций, профиль которых по своим внешним габаритам близок к квадрату или окружности, весьма удобны бесцентровые цепные кантователи. Они позволяют поворачивать свариваемую балку вокруг ее оси на 360°, т.е. являются полноповоротными. Общий вид стационарного цепного кантователя для балок длиной до 14 м с поперечным габаритом до 500×500 мм представлен на рис. 7.

Рисунок 7 – Типовая стойка цепного кантователя: 1, 4, 7 – цепные блоки;

2 – замкнутая цепь; 3 – свариваемая балка; 5 – общий приводной вал;

6 – опорные стойки;

8 – направляющий желоб

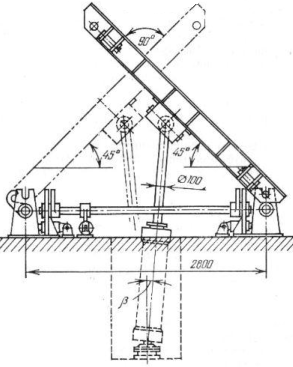

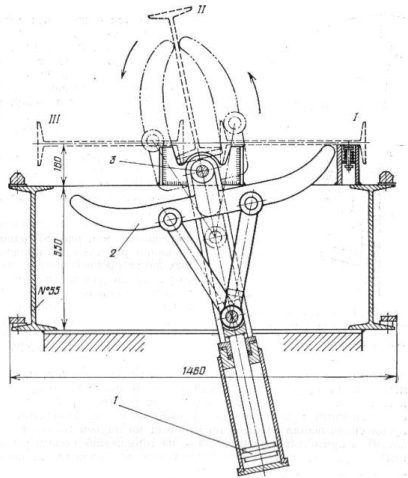

Также применяются универсальные кантователи рычажно–домкратного типа (рис. 8).

Также применяются универсальные кантователи рычажно–домкратного типа (рис. 8).

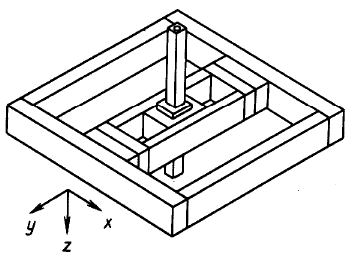

Рисунок 8 – Универсальный кантователь с центральным подъемным домкратом

(в горизонтальном и наклонном положениях)

На рис. 8: 1 – двухосный шарнир; 2 – главный цилиндр; 3 – сферический шарнит; 4 – пневмоцилиндр; 5 – рычаг; 6 – жесткий вал; 7 – накидные захватные крюки; 8 – опорные гнезда–вилки; 9 – оси; 10 – квадратная платформа;

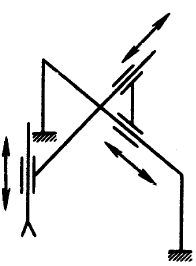

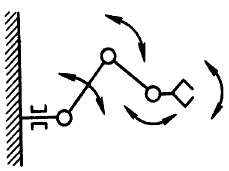

В некоторых случаях применяются рычажно–книжечные кантователи (рис. 9).

Рисунок 9 – Рычажно-книжечный кантователь для поворота двутавровых балок рамы вагона:

1 – пневмоцилиндр; 2 – рычаг; 3 – неподвижный шарнир

Балка здесь первоначально лежит плашмя в горизонтальном положении I. После сварки швов с одной стороны балку нужно повернуть на 180° в положение III для сварки швов с обратной стороны. Поворот осуществляется рычагом 2, приводимым в движение поршнем пневмоцилиндра 1. При ходе поршня вверх рычаги поднимаются и, поворачиваясь вокруг неподвижного шарнира 3, захватывают между собой балку и поднимают ее в положение II. После этого сжатый воздух выпускается из цилиндра и балка под действием собственного веса плавно опускается в положение III. При опускании она поддерживается левым рычагом 2. Плавность опускания регулируется выпускным воздушным краном, при котором нижняя полость цилиндра служит воздушным демпфером.

Сварочные манипуляторы.

Под сварочным манипулятором понимается такое механическое устройство, с помощью которого осуществляются повороты, наклон и вращение изделия со сварочной скоростью при автоматической и механизированной сварке круговых швов или при наплавке цилиндрических и конических поверхностей. Манипулятор выполняет также функции кантователя для установки изделия в положение, удобное для сварки всех швов в лодочку, или в горизонтальное положение.

Три основных узла сварочного манипулятора:

– механизм вращения изделия относительно оси шпинделя;

– механизм наклона шпинделя;

– несущие конструкции манипулятора (поворотная и стационарная части).

Универсальные сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимоперпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них является осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая – горизонтальная и ей перпендикулярная – является осью наклона планшайбы на угол до 90–135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает сварочное вращение изделия при сварке круговых швов с заданной скоростью. В приводе также нередко предусматривается переключение на маршевую, установочную скорость вращения.

По своему назначению сварочные манипуляторы можно разделить на две основные группы: универсальные манипуляторы общего назначения, в которых типоразмеры свариваемого изделия ограничены лишь массой и габаритами, и специализированные, предназначенные для сварки однотипных изделий массового или серийного производства.

Универсальные манипуляторы выпускаются разных типоразмеров, отличающиеся между собой грузоподъемностью, размерами планшайбы и величиной допускаемых моментов – грузового (опрокидывающего) и вращающего, вызываемого дисбалансом изделия.

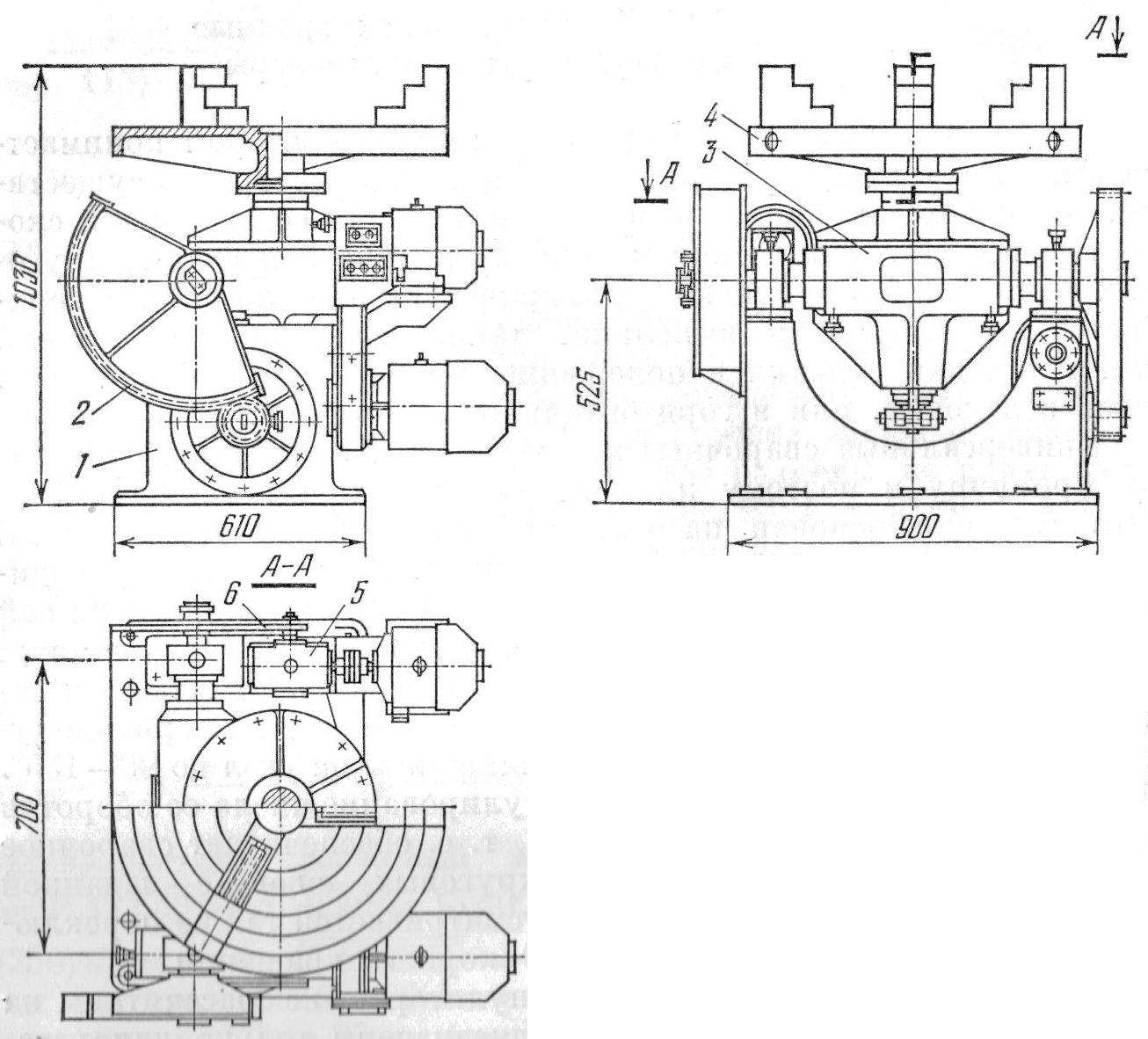

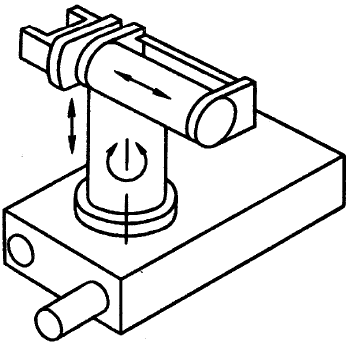

На рис. 1 представлена схема простейшего сварочного манипулятора легкого типа Т–25М, получившего широкое распространение в промышленности.

Рисунок 1 – Сварочный манипулятор Т – 25М: 1 – станина; 2 – механизм наклона; 3 – поворотная траверса; 4 – планшайба; 5 – механизм вращения планшайбы;

6 – сменные шестерни

Он позволяет вращать изделие со сварочными скоростями от 0,3 до 1 м/мин при диаметре изделия от 0,25 до 0,9 м и массе до 1000 кг. Допускаемый грузовой момент относительно оси наклона – до 900 кгс×м, относительно оси вращения – до 200 кгс×м. Скорость вращения настраивается сменными шестернями приводного механизма 5. Главный узел привода изображен на рис. 2.

Рисунок 2 – Привод манипулятора Т – 25М: 1 – фланец для крепления планшайбы; 2 – шпиндель; 3 – ведущая сменная шестерня редуктора; 4 – ведомая сменная шестерня; 5 – зубчатый сектор механизма наклона планшайбы; 6 – бронзовое кольцо токосъемника; 7 – медно – сетчатые щетки токосъемника; 8 – наконечник провода

Особенностью его конструкции является геометрическое совмещение оси червяка последней передачи с осью наклона шпинделя, что позволило установить электропривод вращения стационарно, а не на поворотной траверсе, как это обычно делается во многих манипуляторах.

Механизм вращения планшайбы состоит из двух последовательных червячных передач, связанных между собой парой сменных шестерен.

При конструировании механизмов рабочего сварочного движения (в том числе и вращения изделия) следует, как правило, последнее кинематическое звено механизма (в частности, передачу на шпиндель манипулятора) выполнять в виде червячной передачи, так как по сравнению с цилиндрической или конической зубчатыми передачами она обеспечивает гораздо большую плавность движения. Однако необходимо учитывать, что чрезмерная плавность движения тяжелой массы наблюдаются пульсации движения с очень большой амплитудой колебаний скорости, вплоть до периодических полных остановок движения, несмотря на непрерывную работу двигателя. Такие пульсации сварочного движения недопустимы, так как вызывают неравномерность поперечного сечения шва.

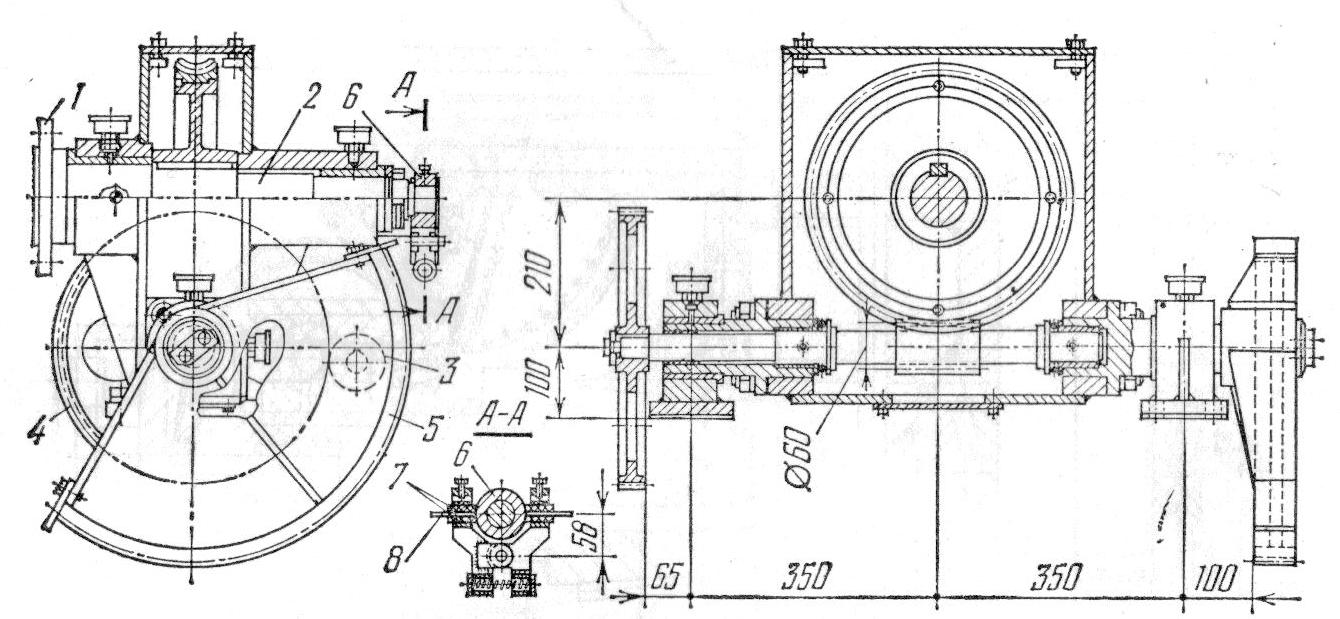

Расчет манипулятора.

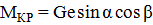

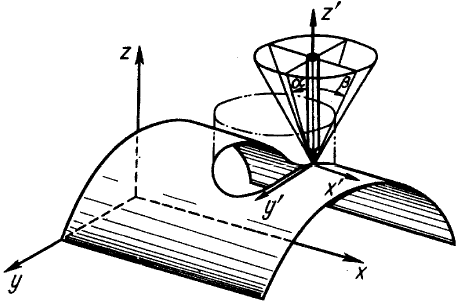

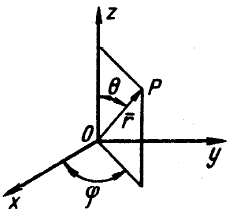

Расчетная схема манипулятора представлена на рисунке 3.

Изгибающий момент в сечении А шпинделя

. (1)

. (1)

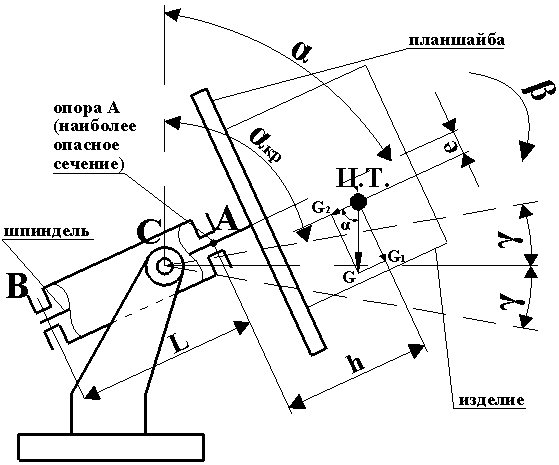

Крутящий момент в сечении А шпинделя

. (2)

. (2)

А – точка крепления планшайбы к шпинделю; В и С – опоры шпинделя; α – угол наклона шпинделя; β – угол поворота планшайбы; γ – отклонение угла наклона шпинделя до критического значения; αкр – критический угол наклона шпинделя; Ц.Т. – центр тяжести изделия; е – эксцентриситет центра тяжести изделия; G – вес изделия; G1 и G2 – составляющие веса изделия; h – расстояние от наиболее опасного сечения до центра тяжести изделия; L – расстояние между опорами шпинделя

Рисунок 3 – Расчетная схема манипулятора

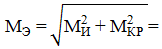

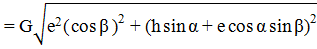

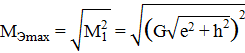

Эквивалентный момент в сечении А шпинделя

(3)

(3)

.

.

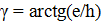

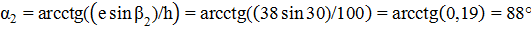

Допустимое отклонение критического угла наклона оси вращателя (шпинделя)

, (4)

, (4)

где е – дисбаланс, см;

h – расстояние от опасного сечения до центра тяжести изделия, см.

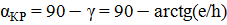

Максимальный критический угол наклона оси вращателя

. (5)

. (5)

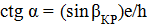

Далее необходимо найти максимальный диапазон углов наклона оси вращателя (шпинделя) и на клеточном поле обозначить линии, соответствующие значениям αКР и αКР + 2γ по оси OY. Затем ось OX (угол поворота планшайбы β, град) разбить на интервалы по 30°. Соотношение углов α и βКР, при котором момент MЭ максимален,

. (6)

. (6)

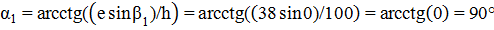

Для поиска значений α для построения графика подставить значения β = 0, 30, 60, 90, 120, 150, 180, 210, 240, 270, 300, 330, 360° в формулу (6) поочередно, что позволит определить соответствующие значения угла наклона шпинделя. Например,

;

;

.

.

Затем полученные точки нанести на график α = f (β).

Далее найти углы поворота планшайбы βКР, которые будут являться критическими для заданного угла поворота шпинделя (например, если α = 80°). На графике провести прямую линию с координатами (0; 80°) и найти точки пересечения линии с графиком.

При нижнем расположении ведущей шестерни и при расположении ведомого зубчатого колеса у планшайбы, т. е. на расстоянии К от нее, максимальное значение эквивалентного момента

. (7)

. (7)

Диаметр шпинделя

. (8)

. (8)

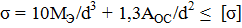

Должно быть соблюдено условие прочности

. (9)

. (9)

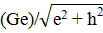

Принимать в расчетах AОС =  ).

).

Для валов из стали 45Х принимать [σ] = 8000 кгс/см2.

Далее при расчете выбранный диаметр шпинделя обычно проверяют на выносливость по известной методике Д.Н. Решетова, учитывающей характер изменения напряжений и т.д., а также на жесткость (изгибную и крутильную).

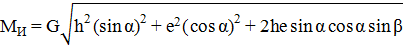

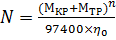

Мощность привода N определяется по крутящему моменту и максимальной частоте вращения шпинделя n (об/мин) с учетом потерь на трение в подшипниках и КПД приводного механизма η0:

, (12)

, (12)

где момент сил трения в подшипниках шпинделя  ; f – коэффициент трения в подшипниках; dA и dB – диаметры шпинделя в сечениях А и В; А0 и В0 – реакции опор.

; f – коэффициент трения в подшипниках; dA и dB – диаметры шпинделя в сечениях А и В; А0 и В0 – реакции опор.

Подбор подшипников производится по усилиям А0 и В0 и частоте вращения обычными методами.

По мощности выбранного электродвигателя и кинематической схеме приводного механизма определяются размеры всех элементов механизма (валов, зубчатых передач, подшипников и т.д.) обычными методами расчета деталей машин. Пусковой момент двигателя проверяется с учетом динамической нагрузки.

Промышленные роботы

Промышленный робот – это манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для различных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входит три основных функциональных узла:

1. рабочие органы (″руки″);

2. вычислительная машина для управления рабочими органами;

3. устройство сбора информации о среде, сообщающее роботу способность адаптации к ней.

Промышленный робот обладает памятью, имеет специальную систему обучения. Управление группой роботов может осуществляться от одной центральной ЭВМ. Первые модели сложных программируемых роботов были созданы еще в начале 60–х годов американскими фирмами ″UNIMATE″ и ″AMV″.

Первоначально роботы заменяли человека на утомительных и опасных операциях, но в дальнейшем сфера их применения охватила также такие производственные операции, как покраска, сварка, подача исходных материалов и снятие готовой продукции.

Первоначально в основе механизмов, используемых в роботах, лежали сложные и оригинальные кинематические связи, что накладывало трудности на реализацию производственных процессов при переналадке на другие операции.

Затем появились автоматические устройства, обладающие памятью и способные выполнять ряд сложных операций, быстро переналаживаться на другой цикл и не реагировать на изменение внешних условий.

В общем случае рабочий орган должен подобно руке человека перемещать объект в заданную точку пространства и определенным образом ориентировать этот объект. Причем рука робота должна обладать определенной маневренностью, грузоподъемностью, точностью позиционирования и скоростью. ″Кисть″ на конце руки робота состоит из зажимных устройств, способных удерживать детали и узлы. В кисти могут быть один или два набора ″пальцев″ или вакуумных (магнитных) присосок.

К роботу можно подсоединять разные кисти для выполнения различных работ. При этом замена кистей может выполняться автоматически без участия человека. К примеру, кисть с тремя пальцами позволяет захватывать до 80% тех предметов, которые могут удерживаться рукой человека.

В общем случае роботам–манипуляторам в зависимости от их конструкции и назначения придается от двух до шести степеней свободы. Но в некоторых случаях число степеней свободы рабочего органа и самого робота достигает восьми.

Рука робота может вращать кисть и перемещаться по вертикали и по горизонтали. Сама кисть может сжиматься или разжиматься, поворачиваться и наклоняться вперед и в стороны, как кисть человеческой руки.

Перемещение рабочего органа может быть прерывистым (от точки к точке) и плавным. У роботов с плавным перемещением рабочего органа последний (орган) движется, как правило, по контуру в соответствии с определенной задачей. Роботы с прерывистым движением рабочего органа используются преимущественно для прямолинейного перемещения деталей от одной операции к другой. Погрешность установки рабочего органа для такого робота может не превышать нескольких сотых миллиметра.

В качестве привода исполнительных органов робота хорошо зарекомендовали себя электрогидравлические устройства, сочетающие такие качества, как большая выходная мощность при малой инерционности, надежность в работе и возможность электрического управления. В зависимости от типа памяти и исполнительных звеньев система управления может быть цифровой, аналоговой и смешанной. Роботы, имеющие в системе управления микроЭВМ, оснащаются ″телеглазом″.

Роботы повышенной сложности могут быть запрограммированы на повторяющийся останов рабочего органа в 200–3000 точках рабочей зоны, а не в 20 – 30 точках, как у простых роботов.

Чтобы соблюдать правильную траекторию движения руки при повторяющихся рабочих операциях, робот должен обладать памятью: на вращающемся магнитном барабане, на цилиндрических магнитных тонких пленках, на потенциометрах, на металлоокисных полупроводниках, на сдвиговых регистрах.

Наиболее просто роботизации поддаются сборка и сварка узлов с нахлесточными соединениями, свариваемыми контактной сваркой, сложнее – с тавровыми и угловыми соединениями, выполняемыми дуговой сваркой, и еще сложнее – со стыковыми соединениями, выполняемыми дуговой сваркой.

Для перемещения неориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации — шести.

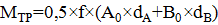

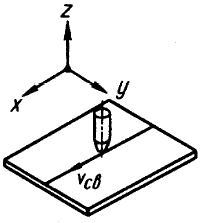

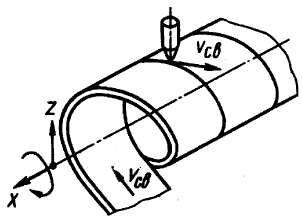

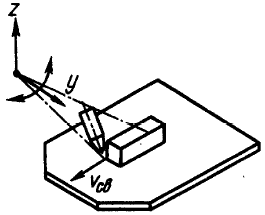

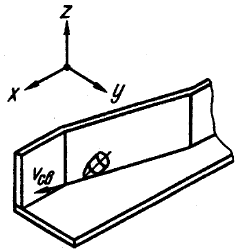

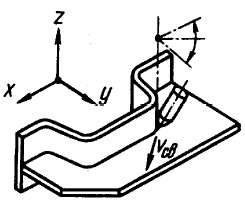

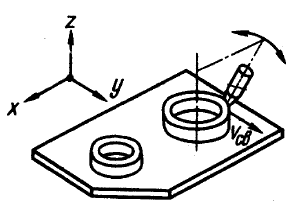

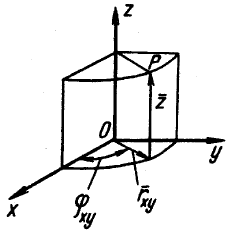

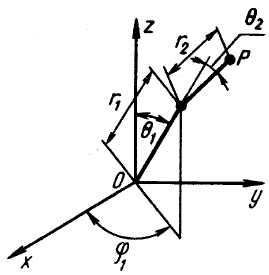

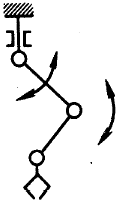

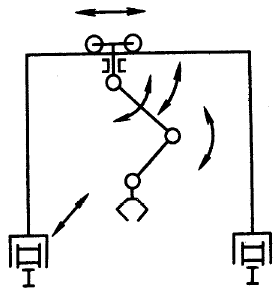

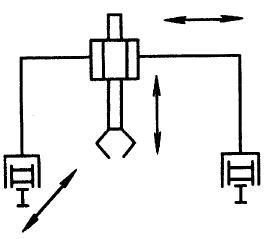

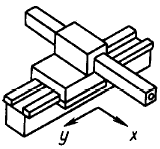

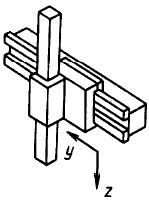

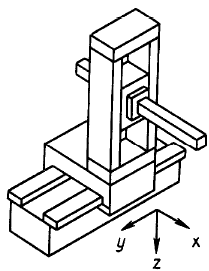

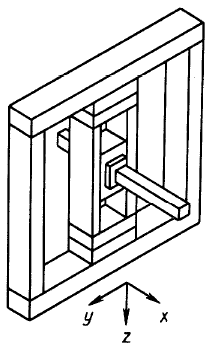

Для выполнения сварных швов дуговой сваркой в общем случае необходимо иметь пять степеней подвижности сварочного инструмента (рисунки 1–4).

а) б)

в)

Рисунок 1 – Строго ориентированные швы

а) б)

Рисунок 2 – Нестрого ориентированные швы

а) б)

Рисунок 3 – Произвольные швы

Рисунок 4 – Направление перемещения электрода при дуговой сварке криволинейных пространственных швов

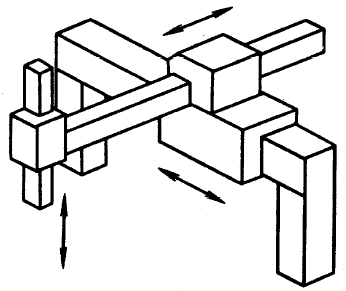

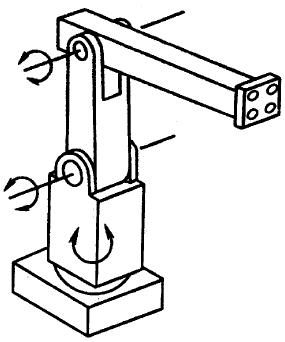

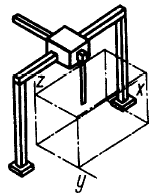

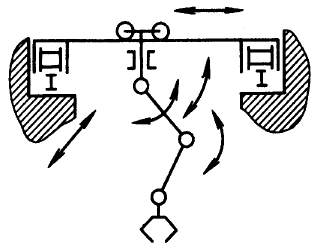

Обычно три степени подвижности обеспечивает базовый механизм робота. А еще две степени добавляет механическое устройство: кисть работа, на которой крепится сварочная головка; клещи для контактной сварки или захват. Базовый механизм робота может быть выполнен в прямоугольной, цилиндрической, сферической и ангулярной (антропоморфной) системах координат (таблица 1).

Таблица 1 – Основные схемы базовых механизмов роботов

| СИСТЕМА КООРДИНАТ | ПРЯМОУГОЛЬНАЯ | СХЕМА СИСТЕМЫКООРДИНАТ | КИНЕМАТИЧЕСКАЯ СХЕМА | КОНСТРУКТИВНАЯ СХЕМА |

|

|

| ||

| ЦИЛИНДРИЧЕСКАЯ |

|

|

| |

| СФЕРИЧЕСКАЯ |

|

|

| |

| АНТРОПОМОРФНАЯ |

|

|

|

Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение исполнительного органа робота. Робот с прямоугольной системой координат имеет рабочее пространство в виде прямоугольного параллелепипеда (рисунок 5), размеры которого меньше габаритов самого робота.

Рисунок 5 – Рабочее пространство робота с прямоугольной системой координат

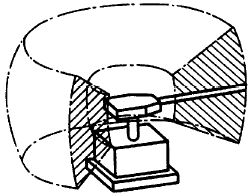

Промышленные роботы с цилиндрической (рисунок 6) и сферической (рисунок 7) системами координат обладают большим объемом рабочего пространства при относительно малой площади основания манипулятора.

Рисунок 6 – Рабочее пространство робота с цилиндрической системой координат

Рисунок 7 – Рабочее пространство робота со сферической системой координат

Еще более компактный робот получается в ангулярной системе координат (рисунок 8).

Рисунок 8 – Рабочее пространство робота с ангулярной (антропоморфной) системой координат

Рабочее пространство его определяется размерами рычагов и предельными углами их поворотов, образуя объем, близкий к сфере.

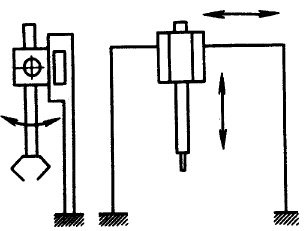

Роботы могут быть установлены неподвижно (рисунок 9).

а) б) в)

Рисунок 9 – Неподвижная установка робота

Или могут располагаться с возможностью перемещения по направляющим, установленным на полу (рисунок 10) и потолке (рисунок 11).

а) б)

Рисунок 10 – Подвижная установка робота по направляющим пола

а) б) в)

Рисунок 11 – Подвижная установка робота по направляющим потолка

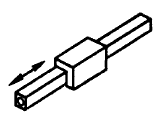

Перспективна компоновка базового механизма роботов из устройств прямолинейного перемещения однокоординатного модуля (рисунок 12).

а) б) в) г) д)

Рисунок 12 – Однокоординатный модуль (а) и устройства его прямолинейного перемещения (б–д)

При помощи модулей в зависимости от характера выполняемой работы можно создавать роботы с одной, двумя и тремя степенями подвижности базового механизма, выполненного в прямоугольной системе координат (рисунок 13).

а) б) в)

г) д)

Рисунок 13 – Схемы агрегатирования устройств перемещения