⇒ технологических свойств компонентов зерновой смеси,

⇒ влажности,

⇒ соотношения компонентов различной крупности,

⇒ удельной нагрузки на сито (толщины слоя), материала

⇒ и качества изготовления сит и др.

| а - конструкция; б - технологическая схема; 1 - патрубок приемный; 2 - воронка направляющая; 3 - распределитель; 4, 15 - окна смотровые; 5 - камера осадочная; 6 - кожух внутренний; 7 - кольцо направляющее; 8 - опора; 9 -патрубок для тяжелых относов; 10 - насадка дроссельная; 11 - регулятор дроссельной заслонки; 12 - патрубок отсасывающий; 13 - конус для очищенного зерна; 14 - электросигнализатор; 16 - стойка; 17, 18 - каналы пневмосепарирующий и внешний; 19 - козырек; 20 - колпак; 21 - отражатель; 22 - устройство приемное; I - зерно с воздухом; II - зерно очищенное; III - воздух с легкими относами; IV - относы тяжелые Рисунок 2 - Воздушный сепаратор РЗ-БСД |

Триеры

Примеси, отличающиеся от зерен основной культуры длиной, отделить на ситах невозможно. На перерабатывающих предприятиях для выделения таких примесей применяют машины, называемые триерами. На крупяных заводах триеры используют для разделения смеси шелушеных и нешелушеных зерен.

По конструктивному исполнению основных рабочих органов эти машины подразделяют на цилиндрические и дисковые. Триеры, отделяющие от зерновой смеси короткие примеси (куколь, битое зерно), называют куколеотборниками, а выделяющие длинные примеси (овсюг, овес, ячмень) овсюгоотборниками.

Триеры устанавливают после камнеотделительных машин. Сначала из зерна выделяют короткие примеси в триере-куколеотборнике, затем длинные в овсюгоотборнике. Наиболее широкое применение на зерноперерабатывающих предприятиях получили дисковые триеры, которые отличаются высокой производительностью при меньших габаритных размерах и более высокой технологической эффективностью по сравнению с цилиндрическими.

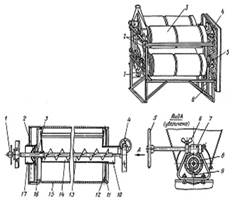

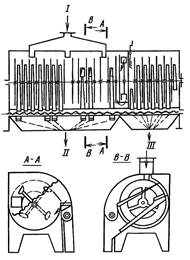

| 1 - шнек вывода очищенного зерна; 2 - шнек вывода куколя и битого зерна, 3 - питающий шнек; 4 - приемный патрубок; 5 - триерный цилиндр; 6 - электродвигатель; 7 - цепная передача, 8 - вал контрпривода, 9 - ременная передача, 10 - фортка; 11 - сборник зерна Рисунок 3 – Цилиндрический триер УТК |

| 1 - рама, 2 - передние распределители, 3 - триерный цилиндр; 4 - верхний контрпривод, 5 - нижний контрпривод, 6 - задний распределитель Рисунок 4 – Триерный блок ЗАВ-10 90.000 |

Триерный блок ЗАВ-10.90.000 предназначен для выделения из зерновой смеси длинных (овсюг, соломка) и коротких (куколь, гречишка, дробленые зерна и т.п.) примесей.

Основными рабочими органами машины являются четыре триерных цилиндра 3, передний 2 и задний 6 распределители, верхний 4 и нижний 5 контрприводы, электропривод.

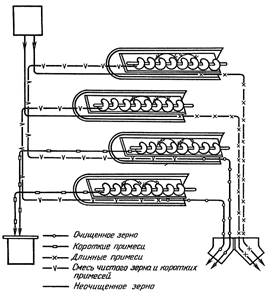

Схема технологического процесса триерного блока ЗАВ-10.90.000 при последовательной работе верхних и нижних цилиндров

Рисунок 5 – Схема технологического процесса триерного блока ЗАВ-10.90.000 при последовательной работе верхних и нижних цилиндров

ДИСКОВЫЕ ТРИЕРЫТИПА – ЗТО

Для очистки пшеницы от овсюга, ячменя и овса, а также для очистки семенного зерна применяют триеры

ЗТО-5М и ЗТО-10М

Основной рабочий орган триера – диски, которые на боковых поверхностях имеют карманообразные ячеи. На спицах дисков закреплены гонки, предназначенные для перемешивания зерновой смеси и транспортирования ее вдоль триера. Диски расположены так, что гонки образуют винтовую линию вдоль оси вала.

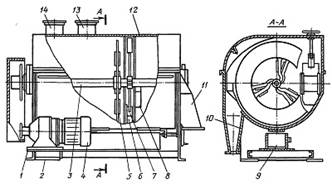

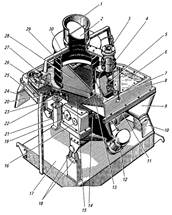

Дисковый триер ЗТО-5М

| 1 - станина, 2 - кронштейн; 3 - вал, 4 - электропривод, 5 - диск, 6 - накопительное отделение, 7 - ковшовое колесо, 8 - лоток, 9, 10, 11 - патрубки; 12 - кожух, 13 - патрубок для аспирационного воздуховода, 14 - приемный патрубок Рисунок 6 – Дисковый триер ЗТО-5М |

| 1 - корпус, 2 - штурвал регулируемой заслонки, 3 - ковшовое колесо, 4 - приемно-распределительное устройство, 5 - электропривод, 6,9 - сборники, 7 - бункер, 8 - люк, 10 - шнек, 11, 14 - лотки, 12 - диск, 13 - аспирационный диффузор, I - неочищенное зерно, II - очищенное зерно; III - короткие примеси Рисунок 7 – Дисковый триер А9-УТК-6 | |

| I - неочищенное зерно, II - очищенное зерно, III - короткие примеси Рисунок 8 – Технологическая схема дискового триера А9-УТК-6 | |

Технологический процесс в триере осуществляется следующим образом. Зерновая смесь из приемно-распределительного устройства тремя равными потоками поступает в рабочее отделение.

Короткие примеси и отдельные зерновки, попадают в ячейки, поднимаются дисками и, выпадая из ячеек, лотками 11 направляются в шнек 10. Основная масса зерна захватывается вращающимися дисками и попадает на нижние лотки 14, которые выводят очищенное зерно из машины через сборник 6.

Смесь зерна с короткими примесями шнеком подается в контрольное отделение, где происходит окончательное разделение зерна и коротких примесей. Последние собираются в бункере 7 и выводятся из триера. Зерно по мере накопления в контрольном отделении через регулируемое отверстие с заслонкой направляется в накопительное отделение. Там оно подхватывается ковшовым колесом 3 и через лоток снова направляется в рабочее отделение для дополнительной очистки.

Уровень зерна в контрольном отделении регулируют положением заслонки, что существенно влияет на эффективность работы триера. Минеральные примеси удаляются через люки 8. Чтобы отключить триер при подпоре его зерном, на отводящих коммуникациях устанавливают мембранный сигнализатор уровня. Его поставляют в комплекте с триером.

ДИСКОВЫИ ТРИЕР А9-УТО-6

| 1,4 - стойки, 2 - диск, 3 - корпус, 5 - редуктор, 6 - механизм управления задвижкой, 7 - приемно-распределительное устройство, 8, 9 - задвижки, 10 - люк для минеральных примесей, 11 - электродвигатель, 12, 13 - выпускные патрубки Рисунок 9 – Дисковый триер А9-УТО-6 | |

| 1 - контрольный диск, 2 - ковшовое колесо, 3 - накопительное отделение, 4 - приемнорабочий диск Рисунок 10 – Дисковый ротор триера А9-УТО-6 | |

Магнитные сепараторы.

Зерновая смесь, поступающая на зерноперерабатывающие заводы, может содержать металломагнитные примеси, которые способны повредить рабочие органы машин, ускорить их износ, вызвать искрение и пожар в производственных помещениях. Металломагнитные примеси могут попасть в продукцию в процессе переработки зерна, поэтому магнитному сепарированию подвергают не только зерновую смесь, но и промежуточные и конечные продукты переработки зерна. Крупные металломагнитные примеси выделяют при просеивании на ситах.

Для выделения примесей, размеры которых совпадают с размерами зерна или меньше их, применяют магнитные сепараторы, которые подразделяют на

⇒ сепараторы с постоянными магнитами

⇒ и с электромагнитами.

Металломагнитные примеси чаще выделяют с помощью статических магнитов и реже электромагнитов. Магнитные сепараторы обязательно устанавливают перед машинами ударно-истирающего действия (обоечные, щеточные), машинами для измельчения зерна, а также на контроле готовой продукции.

| а - У1-БМЗ; б - У1-БМЗ-01; в - блок магнитов: I - направляющая; 2 - кронштейн; 3 - ручка; 4 - блок магнитов; 5 - корпус; 6 - прокладка; 7 - заслонка; 8 -магнит дисковый; 9 - вставка; 10 - кожух Рисунок 11 – Магнитные сепараторы типа У1-БМЗ | |

| а - У1-БМП; б - У1-БМП-01; 1 - корпус; 2 - ограничитель; 3 - магнитодержатель; 4 - блок магнитов; 5, 10, 13 - оси; 6 - накладка; 7 - прокладка; 8 - крышка; 9 - груз; 11 - заслонка; 12 – ребро Рисунок 12 – Магнитный сепаратор | |

Магнитный сепаратор У1-БММ

| 1 - патрубок приемный; 2 - конус; 3 - корпус; 4 - козырьки; 5 - диск диамагнитный; 6 - блок магнитов; 7 - опора шариковая; 8 - подставка; 9 - ручка; 10 - фланец; 11 - конус выпускной; 12 - дверь; 13 - ручка дверки; 14 - колонка магнитная; 15 - петля; 16 – замок Рисунок 13 – Магнитный сепаратор У1-БММ |

Машины для очистки зерна от минеральных и трудноотделимых примесей.

В зерне, поступающем в зерноочистительное отделение мукомольного завода, как правило, содержатся галька, крупный песок, кусочки руды, шлака, земли, ракушечника, стекла, немагнитных металлов и т.д., которые объединяют общим названием «минеральные примеси». По геометрическим размерам они настолько близки к зерновкам основной культуры, что не могут быть выделены на ситах или воздушным потоком, поэтому такие примеси относят к трудноотделимым.

Для очистки зерна от минеральных примесей используют камнеотделительные машины и пневмосортировальные столы, которые устанавливают после сепараторов. Принцип разделения основан на разности плотностей.

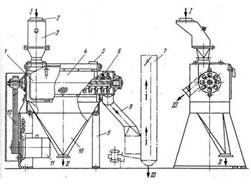

Камнеотделительная машина РЗ-БКТ-100

| 1 - патрубок аспирационный; 2 - заслонка дроссельная; 3 - манометр; 4 - питатель; 5 - приемник; 6 - крышка вибростола; 7 - прулсина клапана; 8 - корпус вибростола; 9 - патрубок выпускной; 10, 24 - рукава резиновые; 11 - вал виброрегулятора; 12 - вибратор; 13 - распределитель; 14 - днище воздуховыравнивающее; 15 - поверхность сортирующая; 16 - диск регулировочный; 17 - плита опорная; 18 - пружина-амортизатор; 19 - окно; 20 - рама; 21 - шкала; 22 - стойка вибростола; 23 - штурвал; 25 - рама несущая; 26 - пластина; 27 - винт регулировочный; 28 - делитель; 29 - рукав аспирационный; 30 - стойка станины Рисунок 14 – Камнеотделительная машина РЗ-БКТ-100 |

Узлы камнеотделительной машины РЗ-БКТ

| а - вибратор: 1 - вал вибратора; 2, 3 - грузы-дебалансы машины; 4 - кронштейн; б - регулятор воздуха: 1 - кронштейн; 2 - ось; 3 - заслонка дроссельная; 4 - патрубок аспирационный; 5 - маховичок; 6 - винт; 7 - шкала; е - смещение грузов-дебалансов Рисунок 15 – Узлы камнеотделительной машины РЗ-БКТ |

Увлажнительные и моечные машины.

Увлажнение и мойка зерна это подготовка его к помолу, направленная на изменение исходных технологических свойств продукта. Влажность поступающего на переработку зерна обычно невысока (8…12%). При такой влажности свойства эндосперма и оболочек различаются незначительно. Увлажнение зерна до % изменяет его физические свойства. Все это облегчает их разделение при размоле зерна, снижает затраты энергии на эту операцию и способствует повышению выхода муки высоких сортов. При мойке зерна отделяются пыль, грязь и микроорганизмы, находящиеся на его поверхности, а также из массы обрабатываемого продукта выделяются примеси, отличающиеся от него гидродинамическими свойствами. Обильное смачивание зерна водой в моечных машинах приводит к его переувлажнению.

Это вызывает необходимость сушки зерна, что существенно повышает затраты на его переработку, поэтому зерно увлажняют в специальных машинах, оснащенных устройствами для дозированной подачи воды. В зависимости от способа дозирования воды выпускаемые промышленностью увлажнительные машины делятся на водоструйные для добавления в обрабатываемое зерно воды в капельном состоянии и водораспыливающие для добавления воды в распыленном состоянии. Расход воды в водоструйных увлажнительных машинах составляет л на 1 т зерна в зависимости от необходимой степени увлажнения, а в водораспыливающих машинах л на 1 т зерна.

Моечная машина Ж9-БМБ

| 1,5 - выпускные патрубки, 2 - отжимная колонка, 3 - ороситель, 4 - сплавное устройство, 6 - моечная ванна, 7 - электродвигатель шнеков, 8 - воронка, 9 - патрубок, 10 - ограждение привода, 11 - насосная установка, 12 - редуктор, 13 - камнеотделитель, 14 - приемное устройство, 15, 16 - шнеки, 17 - промежуточная стенка; 18 - труба, 19 - барабан, 20 - ситовая обечайка, 21 - электродвигатель барабана Рисунок 16 – Моечная машина Ж9-БМБ |

Моечная машина Ж9-БМБ предназначена для очистки поверхности зерна от пыли, земли, головни, органических и минеральных примесей. Машину устанавливают в зерноочистительном отделении мукомольного завода.

Машина Ж9-БМБ имеет моечную ванну 6, сплавное устройство 4 и отжимную колонку 2. Насосную установку 11 с приводом и клапаном применяют при недостаточном давлении воды. Моечная ванна представляет собой сварную конструкцию с вмонтированными в нее лотками, в которых расположены зерновые 15 и камнеотделительные 16 шнеки. Привод шнеков от электродвигателя через клиноременную передачу и редуктор 12.

Машина А1-БМШ

| 1 - запорный вентиль, 2 - фильтр, 3 - выпускной патрубок, 4 - мембранный вентиль, 5 - командный прибор, 6 - траверса, 7 - кожух, 8 - ротаметр, 9 - корпус, 10 - приемный патрубок, 11 - стойка, 12, 18 - нижний и верхний подшипниковые узлы, 13 - конус, 14 — ситовой цилиндр, 15 - ротор, 16 - электродвигатель, 17 - клиноременная передача; 19 - крышка, 20 - трубчатое кольцо Рисунок 17 – Машина А1-БМШ |

Машина А1-БМШ предназначена для мойки, отжима и шелушения зерна.

Машина А1-БМШ представляет собой разборную металлическую конструкцию. Корпус 9 и траверса 6, выполненные из чугуна и скрепленные между собой тремя пустотелыми металлическими стойками 11, образуют станину машины: К траверсе болтами прикреплена крышка 19, которая вместе с траверсой образует кольцевой канал. Через него продукт выгружается из машины.

Машина А1-БШУ-1 для увлажнения зерна

| 1 - подшипники, 2 - ротор, 3 - корпус, 4 - кожух; 5 - приемный патрубок, 6 - индикатор наличия зерна, 7 - панель; 8 - ротаметр, 9 - игольчатый вентиль, 10 - мембранный электромагнитный вентиль, 11 - фильтр, 12 - регулятор давления, 13 - шкив, 14 - клиноременная передача, 15 - опора, 16 - рама, 17 - плита; 18 - электродвигатель, 19 - выпускной патрубок Рисунок 18 – Машина А1-БШУ-1 для увлажнения зерна | |

| 1,7 - цапфы, 2,5 - бичи, 3 - труба, 4 - шпилька, 6,8 - гонки Рисунок 19 – Ротор машины А1-БШУ-1 | |

Оборудование для очистки поверхности зерна.

При транспортировании и хранении зерна на его поверхности накапливается пыль, а при неблагоприятных условиях и микроорганизмы. При сухом способе поверхность зерна очищается с помощью обоечных и щеточных машин. В обоечных машинах отделяют от зерна пыль, частично отслоившуюся оболочку, разбивают мелкие комочки земли. Обоечные машины применяют также на крупяных заводах для шелушения овса, ячменя и риса. Щеточные машины позволяют более тщательно очистить зерно от пыли, а также удалить оболочки, надорванные при его обработке в обоечных машинах.

Обоечные машины классифицируют: по расположению корпуса на горизонтальные и вертикальные; по типу поверхности рабочего цилиндра на машины с абразивной (наждачной) поверхностью, с гладкой стальной поверхностью и с металлотканой поверхностью; по расположению рабочих органов на барабане с продольным и радиальным расположением бичей; по типу системы циркуляции воздуха с замкнутой и разомкнутой системами циркуляции воздуха; в зависимости от способа удаления выделенных примесей с осадочной камерой и без нее; в зависимости от способа транспортирования зерна с внутрицеховым механическим транспортом и внутрицехвым пневматическим транспортом. Основной классификационный признак щеточных машин расположение их рабочего органа. По этому показателю различают машины с вертикальным и горизонтальным расположением щеточного барабана.

Технологическая схема вертикальной обоечной машины типа РЗ-БМО

| 1 - корпус; 2 - сетчатый цилиндр; 3 - диск; 4 - пружина; 5 - приемный патрубок; 6 - загрузочная воронка; 7 - нижний конус; 8 - пи- тающее устройство; 9 - розетка; 10 - ротор; 11 - бич; 12 - дверь; I - отходы (продукты шелушения); II - очищенное зерно; III - поступление зерна Рисунок 20 – Технологическая схема вертикальной обоечной машины типа РЗ-БМО | ||

| 1 - корпус; 2 - приемный патрубок; 3 - магнитный аппарат; 4 - сетчатый цилиндр; 5 — место присоединения воздуховода для аспирации машины; 6 - бичевой ротор; 7 - пневмосепарирующий канал; 8 - выпускной патрубок зерна для подачи в приемное устройство пневмосепарирующего канала; 9 - станина; 10 - выпускная воронка продуктов шелушения; 11 - электродвигатель; 12 - клиноременная передача; I - исходное зерно; II — продукты шелушения; III - шелушеное зерно Рисунок 21 - Технологическая схема горизонтальной обоечной машины РЗ-БГО-6 | ||

| 1 - отверстия для аспирации машины; 2 - корпус; 3 - сетчатый цилиндр; 4 - приемный патрубок; 5 - бичевой ротор; б - выпускные патрубки для зерна; 7 - выпускные воронки для продуктов шелушения; 8 - клиноременная передача; I - исходное зерно; II - обработанное зерно; III - продукты шелушения Рисунок 22 – Технологическая схема горизонтальной обоечной машины РЗ-БГО-8 | ||

Отдельную группу машин составляют энтолейторы. В зависимости от назначения они делятся на энтолейторы для обеззараживания зерна, обеззараживания муки и дополнительного измельчения крупок и дунстов. Энтолейторы это машины ударного действия. На мукомольных заводах, оборудованных комплектным высокопроизводительным оборудованием, их используют для обеззараживания (стерилизации) зерна и муки, а также для дополнительного измельчения зерновых продуктов после вальцовых станков.

Энтолейтор РЗ-БЭЗ

| 1 - корпус; 2 - патрубок приемный; 3 - втулка; 4 - диск; 5 - вал; 6 - передача клиноременная; 7 - шкив; 8 - ограждение; 9 - электродвигатель; 10 - полость; 11 - патрубок выпускной; 12- стойка; 13 - окно Рисунок 23 – Энтолейтор РЗ-БЭЗ |

Энтолейтор РЗ-БЭЗ состоит из ротора, корпуса и привода. Ротор, в свою очередь, состоит из двух стальных, горизонтально расположенных дисков 4 диаметром 430 мм, расстояние между которыми – 35 мм. Между дисками концентрично установлены два ряда втулок 3 – по 40 шт. в каждом ряду. Диаметр втулок наружного ряда – 14 мм, внутреннего – 10 мм. Диски соединены между собой через отверстия во втулках винтами. Во избежание отвинчивания каждый винт закернен в двух местах. Зазор между ротором и корпусом составляет 40 мм.

Машины для шелушения и шлифования зерна крупяных культур.

Шелушение зерна одна из основных операций при производстве крупы. В комбикормовом производстве пленчатые культуры шелушат при выработке комбикормов для молодняка. Шелушение зерна заключается в снятии цветочных пленок с зерна ячменя, риса, овса и проса, плодовых оболочек с зерна гречихи и пшеницы, а также семенных оболочек с гороха при обязательном сохранении целостности ядра. В зависимости от структурно-механических, физико-химических и биологических свойств и особенностей зерна крупяные и зерновые культуры можно разделить на две группы. К первой группе относятся культуры, у которых оболочки не срослись с ядром (гречиха, просо, рис и овес), ко второй культуры, у которых оболочки срослись с ядром (ячмень, пшеница, кукуруза). Основное требование к шелушильным машинам высокая степень шелушения при максимальном сохранении целостности ядра. Для полного освобождения ядра от остатков наружных пленок, семенных плодовых оболочек, а также придания ядру гладкой формы применяют шлифовальные и полировальные машины.

Конструкция, материал и форма рабочих органов машины определяют принцип ее действия при шелушении и шлифовании. Шелушение зерна сжатием и сдвигом обусловлено воздействием двух рабочих поверхностей, расстояние между которыми меньше размера зерна. Этот принцип применяют для шелушения зерна, у которого оболочки не срослись с ядром. Основные машины, в которых реализуется этот способ, шелушильный постав (для риса и проса), вальцедековый станок (для проса и гречихи), шелушитель с обрезиненными валками (для риса и проса). Шелушение зерна многократным или однократным ударом применяют для зерновых культур с прочным ядром и с несросшимися пленками (овес) либо для получения дробленой номерной крупы из зерна, у которого пленки прочно срослись с ядром (пшеница, ячмень). Шелушение однократным ударом рекомендуют для овса, его проводят в центробежном шелушителе. Многократный удар применяют для шелушения овса, ячменя, пшеницы, кукурузы. Для этого используют те же обоечные машины с вращающимися бичами и неподвижной стальной или абразивной поверхностью, что и на мукомольных заводах. Недостаток использования обоечных машин при шелушении повышенный выход дробленого зерна в результате интенсивного воздействия на продукт. Шелушение зерна трением об абразивную поверхность используют для зерна, оболочки которого прочно срослись с ядром (ячмень, пшеница, горох, кукуруза). Основная машина для шелушения шелушильно-шлифовальная машина А1-ЭШН-3. Машины данного типа применяют также для шлифования и полирования.

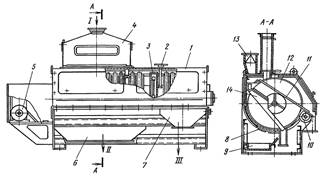

Шелушильно-шлифовальная машина А1-ЗШН-3.

|

|

| Рисунок 24 – Шелушильно-шлифовальная машина А1-ЗШН-3 |

Машины для мойки и очистки картофеля, плодов и овощей.

Машины для мойки растительного сырья классифицируют следующим образом:

в зависимости от характера процесса

●(непрерывно и периодически действующие);

по типу устройств, перемещающих отмываемые объекты

●(линейные и барабанные);

по способу воздействия моющей среды

●(шприцевые, отмочные и отмочно-шприцевые).

Наибольшее распространение получили

лопастные,

● ленточные,

● барабанные,

● вибрационные,

● комбинированные,

● элеваторные, щеточные

● и другие машины.

Выбор моечной машины определяется структурно-механическими и прочностными свойствами растительного сырья, а также характером и количеством загрязнений на его поверхности. Растительное сырье моют

● погружением в воду (отмочка),

● ополаскиванием струями воды из насадок,

● с помощью щеточных устройств,

● активным перемешиванием.

В большинстве моечных машин применяют комбинированные способы мойки. Одна из распространенных моечных машин линейная моечная машина, предназначенная для мойки различных овощей и плодов как с мягкой, так и с твердой структурой

Машина моечная КУМ - 1

Предназначена для мойки овощей и фруктов (кроме корнеплодов, для которых требуется предварительная отмочка). Входит в комплект оборудования технологических линий производства плодово-ягодных натуральных соков; плодово-ягодных вин; фруктовых маринадов, компотов, варенья и джемов; фруктового пюре, соуса и повидла; сушеных овощей и фруктов; натуральных овощных консервов и маринадов; томатной пульпы; томатного сока; концентрированных томатопродуктов, закусочных овощных консервов; солений и мочений. Можно использовать как отдельно действующий агрегат.

Снабжена нагнетателем воздуха и поэтому позволяет мыть плоды и овощи как с мягкой, так и твердой структурой. Имеет ряд унифицированных узлов и деталей с моечными машинами КУМ и КУВ-1.

Основные узлы: ванна, транспортерное полотно, душевое устройство, привод и электрооборудование.

На каркасе ванны смонтированы все узлы машины.

Машина укомплектована роликовым и пластинчатым транспортерными полотнами для работы на продукте небольших размеров.

Отмытый продукт из ванны выходит по наклонному транспортеру, в верхней части которого он ополаскивается водой из душевого устройства. Величину слоя продукта, поступающего на транспортер, регулируют заслонкой. Вода после ополаскивания продукта вытекает через сливную щель. Для обработки сильнозагрязненного продукта увеличивают время их пребывания в зоне отмывки путем периодических остановок транспортера.

Электрооборудование включает электродвигатели для привода машины и для привода нагнетателя воздуха, магнитный пускатель, кнопочную станцию и выключатель.

Линейная моечная машина Т1-КУМ-1

| 1 - люк; 2 - редуктор; 3 - душевая установка; 4 - ванна; 5 - воздушный компрессор Рисунок 25 – Моечная машина Т1-КУМ-1 |

Линейные моечные машины КУМ-1, КУВ-1, КУМ предназначены для мойки различных овощей и плодов (кроме корнеплодов, для которых требуется предварительная отмочка).

Машины КУМ-1 и КУВ-1 снабжены нагнетателем воздуха, что позволяет мыть овощи и плоды как с мягкой, так и с твердой оболочкой. Машина КУМ, не имеющая нагнетателя воздуха, применяется для первичной мойки слабо загрязненных овощей и плодов с мягкой структурой.

Машины для мойки сырья

Количество загрязнений на поверхности растительного сырья зависит от природы сырья. Относительно чистые плоды и овощи моют в мягком режиме - отмочка и ополаскивание чистой проточной водой. Сильно загрязненное сырье моют с помощью щеточных устройств, т.е. при активном режиме мойки, предусматривающем механическое воздействие на сырье. Корне- и клубнеплоды моют при жестком режиме воздействия на сырье механических активаторов (лопастей и т.д.). Для растительного сырья в качестве моющей среды используют питьевую оборотную и проточную воду. Моечно-встряхивающие машины КМЦ предназначены для мойки овощей, ягод, плодов, бобовых культур, а также для мойки и охлаждения сырья после тепловой обработки (табл. 1).

Таблица 1 – Техническая характеристика моечно-встряхивающих машин

| Показатели | КМЦ | А9-КМ2-Ц |

| Производительность, т/ч | 2...2,5 | 4,0 |

| Расход воды, м3/ч | ||

| Мощность привода, кВт | 1,1 | 0,75 |

| Габаритные размеры, мм | 1740×936×1350 | 2000×682×1700 |

| Масса, кг |

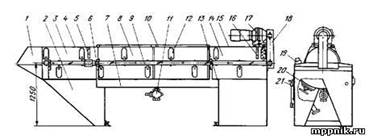

Машина состоит из рамы 1 (стальной прокат), на которой смонтированы сито 4 с шарнирными подвесками 8, эксцентриковые механизмы 9, штанги 6, соединяющие эксцентрики с ситом, приводной электродвигатель 2, корыто 11 для сбора и отвода загрязненной воды, шприцевый коллектор 7, загрузочный бункер 5 с регулирующей задвижкой 3.

| 1 – рама; 2 – приводной электродвигатель; 3 – регулирующая задвижка; 4 – сито; 5 – загрузочный бункер; 6 – штанга; 7 – шприцевой коллектор; 8 – шарнирная подвеска; 9 – эксцентриковый механизм; 10 – вал; 11 – корыто; 12 – клиноременная передача Рисунок 26 - Моечно-встряхивающая машина марки КМЦ |

Сырье поступает в бункер 5, а из него попадает на сито 4, совершающее возвратно-поступательное движение. Количество сырья, поступающего на сито в единицу времени, регулируется задвижкой 3. Благодаря сложному движению и наклону сита сырье интенсивно перемешивается и движется в сторону уклона. Над ситом расположен шприцевый коллектор 7, из которого сырье в процессе перемешивания и движения шприцуется чистой проточной водой. Грязная вода после мойки собирается в корыте 11 и отводится в канализацию.

Возвратно-поступательное движение сообщается ситу от эксцентрикового механизма, вал 10 которого приводится в движение от электродвигателя 2 клиноременной передачей 12.

Моечные машины А9-КМБ выпускают четырех типов: А9-КМБ-4, А9-КМБ-8, А9-КМБ-12, А9-КМБ-16 производительностью соответственно 4; 8; 12; 18 т/ч. Устройство всех четырех типов машин одинаково, различаются они только по ширине и скорости движения роликового конвейера (табл. 2).

Таблица 2 - Техническая характеристика моечных машин А9-КМБ

| Показатели | А9-КМБ-4 | А9-КМБ-8 | А9-КМБ-12 | А9-КМБ-16 |

| Производительность, кг/ч | ||||

| Скорость движения роликового транспортера, м/с | 0,125 | 0,215 | 0,215 | 0,28 |

| Расход воды, м3/ч | ||||

| Установленная мощность, кВт | 4,5 | |||

| Габаритные размеры, мм | 4500 х 1050 х 1900 | 4500 х 1050 х 1900 | 4500 х 1400 х 1900 | 4500 х 1400 х 1900 |

| Масса, кг |

2. Техническая характеристика моечных машин А9-КМБ

Машины предназначены для мойки томатов и другого мягкого по консистенции сырья.

Машина марки А9-КМБ (рис. 2) состоит из следующих основных сборочных единиц: ванны 1, роликового конвейера 3, шприце- вального устройства 4, подъемника 9, вентилятора 12 и мотор- редуктора 8. Ванна прикреплена к двум спаренным подставкам - передней 14 и задней 10, изготовленным из уголкового проката. Ванна снабжена люком 16 и клапаном 15. Люк 16 служит для удаления загрязнений из ванны при санитарной обработке машины, а клапан 15 - для периодического удаления загрязнений без остановки машины. Клапан 15 приводится в движение педалью 17 через систему рычагов. В ванне установлены наклонная решетка, роликовый конвейер и воздушный барботер. В конце ванны на наклонном участке над роликовым конвейером расположено шприцевальное устройство 4 с насадками 2 для чистого ополаскивания сырья. Вода в шприцевальное устройство подается через запорный магнитный вентиль 5, сблокированный с приводом машины и работающий по принципу: работает машина — идет вода, и наоборот.

| 1 – ванна; 2 – насадка; 3 – роликовый конвейер; 4 – шприцевальное устройство; 5 – запорный магнитный вентиль; 6 – цепная передача; 7 – лоток; 8 – мотор-редуктор; 9 – подъемник; 10 – задняя подставка; 11 – электродвигатель; 12 – вентилятор; 13 – воздухопровод; 14 – подставка передняя; 15 – клапан; 16 – люк; 17 – педаль; Рисунок 27 - Моечная машина марки А9-КМБ |

Роликовый конвейер с помощью подъемника 9 поворачивается вокруг оси верхних звездочек и выводится из ванны при санитарной обработке машины, а также при ремонте конвейера. Привод подъемника ручной. Для подачи воздуха в барботер на задней подставке 10 установлен вентилятор 12 высокого давления с индивидуальным электродвигателем 11. К воздушному барботеру воздух подается по воздуховоду 13. Роликовый конвейер приводится в движение от мотор-редуктора 8 через цепную передачу 6.

Сырье подается в ванну на наклонную решетку, под которой расположен барботер. Восходящие потоки воздуха приводят в движение сырье в ванне, интенсифицируя отмочку и отделение загрязнений. С наклонной решетки сырье попадает на роликовый конвейер, где продолжается процесс разрушения и отделения загрязнений от сырья в результате трения плодов при их повороте вращающимися роликами конвейера. Сырье при выходе из ванны перед поступлением на лоток 7 ополаскивается струями чистой воды, подаваемыми из насадок шприцевых коллекторов.

Моечная барабанная машина А9-КМ2 предназначена для мойки твердых плодов и овощей, ее используют в линии производства овощных закусочных консервов. Размеры сырья, подвергаемого мойке, должны быть 15...200 мм.

| 1 – приемный лоток; 2,3,4 – барабан; 5 – мотор-редуктор; 6 – цепная передача; 7 – вал; 8 – магнитный вентиль; 9 – лоток; 10 – люк; 11 – сварной каркас; 12 - ванна Рисунок 28 - Моечная барабанная машина марки А9-КМ2 |

Машина смонтирована на сварном каркасе 11 из фасонного стального проката. На каркасе укреплена ванна 12, разделенная перегородкой на две части, в каждой из которых размещены барабаны соответственно 2 и 3, равные по длине и диаметру. За барабаном 3 расположен третий барабан 4. Все три барабана установлены на общем валу 7 и совершают вращательное движение. Вал 7 смонтирован на каркасе в подшипниках качения.

Первые два барабана предназначены для отмочки и отделения загрязнений. Поверхность барабанов выполнена из фасонных изогнутых полос. Между ними имеются щели, через которые загрязнения проходят в ванну и осаждаются на днище, в котором имеются люки 10 для удаления загрязнений при санитарной обработке машины. Третий барабан 4 предназначен для чистого ополаскивания проточной водой, для чего он снабжен душевым устройством, а поверхность его перфорирована.

Для подачи сырья в машину служит приемный лоток 1, а для передачи отмытого сырья на последующую операцию – лоток 9.

Привод машины осуществляется от мотор-редуктора 5 через цепную передачу 6. Вода в душевое устройство подается через запорный магнитный вентиль 8, сблокированный с приводным электродвигателем.

Сырье из лотка 1 поступает в барабан 2, затем лопастями перебрасывается сначала в барабан 3, а из него специальным ковшом — в барабан 4. Промытое сырье направляется в лоток 9 и затем на последующую операцию.

Техническая характеристика машины А9-КМ2: производительность 3000 кг/ч; расход воды 0,00056 м3/с, или 2 м3/ч; частота вращения барабанов 1,2 с-1, или 12 мин-1; установленная мощностью 1,1 кВт; габаритные размеры 3390×270×1600 мм; масса 700 кг.

Щеточно-моечная машина Т1-КУМ-3

| 1 – ванна; 2 – эксцентрик; 3 – щеточный поддон; 4 – блок; 5,10 – Шприцевые устройства; 6 – элеватор; 7 – привод электродвигателя; 8 – роликовый транспортер; 9 – ролик; 11 – металлическая решетка; Рисунок 29 – Щеточно-моечная машина Т1-КУМ-3 |

Щеточно-моечная машина Т1-КУМ-3 – предназначена для мойки огурцов, баклажанов, кабачков и других относительно твердых плодов и овощей (рис.4).

Моечная лопастная машина A9-KJIA/1

Моечная лопастная машина A9-KJIA/1 предназначена для мойки корнеплодов. Основа машины (рис. 5) – рама 2 из листового проката. Составными частями рамы являются загрузочный бункер 1 и ванна 7 с тремя отсеками.

| 1 – бункер; 2 – рама; 3 – первый отсек; 4,10,15 – съемные крышки; 5,16 – коллекторы; 6 – фиксатор; 7 – ванна; 8 – второй отсек; 9 – вал; 11 – вентиль; 12 – лопасти; 13 – днище; 14 – третий отсек; 17 – мотор-редуктор; 18 – цепная передача; 19 – магнитный вентиль; 20 – люк; 21 – рычажная система; Рисунок 30 – Моечная лопастная машина A9-KЛA/1 |

Машина Т1-КУН

Машина Т1-КУН предназначена для мойки зелени пряных растений (петрушки, укропа, сельдерея и др.).

Машина состоит из станины, выбрасывателя, отводящего транспортера, привода и форсуночного устройства. Верхняя часть станины образует ванну из двух отсеков: для предварительной и окончательной мойки. Между отсеками расположен выбрасыватель, представляющий собой две перфорированные пластины, укрепленные на вращающемся валу. Во втором отсеке ванны размещен транспортер для отвода зелени.

Привод машины состоит из электродвигателя и редуктора, который через цепную передачу вращает валы выбрасывателя и транспортера.

Сначала ванну наполняют водой, затем через загрузочное окно зелень небольшими порциями подается в ванну, где потоком воды перемещается к выбрасывателю, который передает ее на отводящий транспортер. Здесь зелень еще и ополаскивается.

Контрольная работа:

1. Что делают с сельск