ОБЛЕГЧЕННЫЕ ФЕРМЫИЗ ЗАМКНУТЫХ ПРОФИЛЕЙ

Общие положения

Основные преимущества таких ферм связаны с особенностями замкнутой формы сечения стержней. В трубах − относительно большие радиусы инерции, в десятки раз большая по сравнению с открытыми сечениями жесткость на кручение, допустима большая тонкостенность. Это позволяет более эффективно использовать металл в сжатых и внецентренно сжатых стержнях, особенно повышенной и высокой прочности. Кроме того, трубы коррозионностойки (при условии герметизации внутренней полости), так как имеют меньшую поверхность, подвергающуюся коррозии; в сечении их нет конструктивных концентраторов коррозии в виде углов и других изменений сечения;

Рисунок 8.1 – Сечения труб

а – круглых; б – прямоугольных гнуто-сварных труб; в – прямоугольных, сваренных из прокатных уголков

трубы доступны для осмотра и окраски (благодаря этому, снижаются эксплуатационные расходы). В трубчатых фермах можно осуществить сопряжение стержней без фасонок. Помимо экономии металла, такое сопряжение обеспечивает большую устойчивость ферм на монтаже и возможность отказа от расчалок. Наконец, трубчатые фермы обладают приятным внешним видом.

В фермах могут применяться трубы трех видов − круглые, прямоугольные гнуто-сварные и сваренные из прокатных уголков или швеллеров (рис. 3.12). Прямоугольные или квадратные трубы обладают рядом преимуществ по сравнению с круглыми сечениями, ибо круглые трубы эффективны только тогда, когда они тонкостенны. Если сравнивать эти два сечения, при одинаковых высотах, то легко убедиться, что радиусы инерции сечения, при одинаковой их площади − больше у прямоугольных труб, чем у круглых труб. Между тем в поясах ферм высоту сечения приходится ограничивать 1/10 − 1/15 длины панели, так как при больших высотах сечения возникают существенные изгибные напряжения (фермы все дальше удаляются от шарнирной схемы и приближаются к рамной).

К прямоугольным трубам проще присоединить раскосы, поскольку требуются прямые, а не фигурные резы. На прямоугольные трубы-пояса фермы удобно опирать прогоны или настил, по таким поясам безопаснее передвигаться монтажникам.

Наиболее эффективны гнуто-сварные прямоугольные трубы, особенно при толщине стенки 3 − 4 мм, т. е. при сравнительно небольших усилиях в стержнях. Эти трубы изготавливаются на высокопроизводительном оборудовании путем последовательного сворачивания полосы сначала в круглую трубу, затем сварки ее продольным швом и превращения в прямоугольную трубу на обжимном стане.

С ростом усилий толщина стенок в прямоугольных трубах-поясах увеличивается, в этих условиях с гнуто-сварной трубой может конкурировать сварная труба из прокатных уголков или швеллеров. Такие сечения, могут изготавливаться на универсальных заводах металлоконструкций с помощью двусторонней автоматической сварки. Технология сварки труб из прокатных уголков успешно применяется в машиностроении. Соотношение стоимостей электросварных прямошовных круглых, гнуто-сварных прямоугольных и сварных из прокатных уголков труб по отношению к прокату, например уголкам (принимаем за 100 %), составляет ориентировочно (153 − 136): (150 − 132): (120 − 115) %, соотношение стоимостей соответственно между рассматриваемыми трубами в среднем 124; 120; 100 (%).

Конструкция ферм

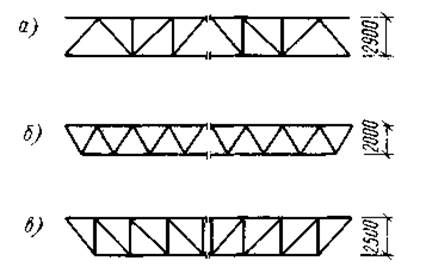

Типовые фермы из круглых труб (серия 1.460.3-17) имеют на опоре высоту между осями поясов 2900 мм, решетка их − треугольная с дополнительными стойками (рис. 8.2, а).

Рисунок 8.2 − Схемы стропильных ферм

а − из круглых труб; 6 − из прямоугольных гнуто-сварных труб; в − из прямоугольных труб, сваренных из прокатных уголков

Для поясов применяются прямо-шовные электросварные трубы (по ГОСТ 10704) диаметром 50 − 426 мм. Раскосы крепятся к поясам непосредственно без фасонок. Для этого в раскосах делают фигурный рез, для чего используют механизированные газовые резаки, совершающие движение в пространстве по заданной программе (рис. 8.3 а, б). Такие стержни не обладают компенсационной способностью, иными словами, при сколько-нибудь значительном отклонении длины стержня от проектных размеров (±3... 5 мм) собрать ферму сложно. В стойках ферм концы труб сплющиваются, в верхней части трубы вырезается окружность по поясу фермы, в нижней части − скосы (рис. 8.3 в, г). Так как при центрировании осей раскосов в узле сопряжение стержней осложняется (необходимы дополнительные резы для сопряжения труб раскосов), допускается эксцентричное (до 20 − 60 мм) крепление раскосов к поясам. Расстояние между соседними раскосами с ≥ 20 мм устанавливается из условия размещения сварных швов. Для удобства опирания панелей на верхних поясах предусматриваются столики из труб (рис. 8.3 б). Монтажные стыки устраиваются на накладках или фланцах (рис. 8.3 д, е).

Помимо решений узлов, примененных в типовом проекте, имеются и другие конструкции узловых сопряжений. Это, прежде всего, использование раскосов со сплющенными концами (рис. 8.4 а, б). Компенсационная способность таких раскосов улучшается, упрощаются резы труб, но требуется дополнительная операция по сплющиванию труб, причем обязательно в разогретом состоянии во избежание образования трещин. Возможно сопряжение стержней в узлах с помощью цилиндрических и полукруглых (призматических) вставок (рис. 8.4 в, г). Что же касается узлов с фасонками, то такие узлы металлоемки, трудоемки в изготовлении и не могут рекомендоваться к применению.

Анализ конструктивных решений ферм из круглых труб свидетельствует о необходимости изготовления таких ферм на специализированных поточных линиях с использованием соответствующего оборудования. В частности, типовые фермы изготавливаются на Первоуральском заводе трубчатых строительных конструкций и носят название «Урал».

Толщина стенок труб при условии их герметизации принимается для основных несущих элементов (поясов, опорных раскосов) не менее 3 мм, для прочих элементов − не менее 2,5 мм, за исключением стержней, выполняемых со сплющиванием концов в плоскости фермы. Установлены также минимальные толщины (или тонкостенность v = h/t) при бесфасоночных узлах в зависимости от диаметра труб и стали. При таких соединениях диаметр труб решетки рекомендуется принимать не менее 1/3 диаметра труб поясов и не более диаметра поясов.

Рисунок 8.3 – Узлы типовых ферм из круглых труб

а – опорный; б – заводской стык верхнего пояса; в – промежуточный верхнего пояса; г − промежуточный нижнего пояса; д – монтажный стык на накладке и сварке; е − монтажный стык с фланцами

|

Рисунок 8.5 – Узлы типовых ферм из прямоугольных гнуто-сварных профилей

а – опорный; б – промежуточный верхнего пояса; в – монтажный стык; г – концевой нижнего пояса; д – фланцевый монтажный стык

Рисунок 8.6 − Узел фермы с поясами из прямоугольных сварных труб из прокатных уголков

В последние годы в нашей стране получили большое распространение фермы типа «Молодечно» (названы по месту расположения завода легких металлических конструкций в г. Молодечно под Минском, где изготавливаются эти трубы и фермы) из гнуто-сварных прямоугольных труб. Фермы имеют пролеты 18, 24 и 30 м, высоту по наружным граням поясов 2000 мм, или 1/9 − 1/15 пролета (типовая серия 1.460-3-14), уклон 1,5 %. Это самые низкие конструкции из всех ферм действующих типовых проектов. Фермы с пролетами 18 и 24 м компонуются из двух отправочных марок, пролетом 30 м − из трех (рис, 8.2 б). Решетка − треугольная. В узлах предусмотрено непосредственное сопряжение раскосов с поясами (рис. 8.5, а, б, г). Монтажные соединения − на фланцах (рис. 8.5 в, д).

Верхние пояса изготавливаются из гнуто-сварных труб 180 х 140 с толщиной стенки 4 − 8 мм; нижние пояса − из труб 140 x 140 с такой же по толщине стенкой из низколегированной стали С345 с Ry = 330 МПа, раскосы − из труб 120 X 120 с толщиной 4 − 6 мм и труб 100 х 100 с толщиной 3 − 5 мм из стали С245 с Ry = 240 МПа. Соотношение между шириной раскосов и поясов составляет 0,72... 0,86, зазоры между гранями поясов и раскосов − 10 − 20 мм, что вполне достаточно для размещения швов. Тонкостенность поясов по горизонтальным граням v ≤ 35; по боковым граням v ≤ 45.

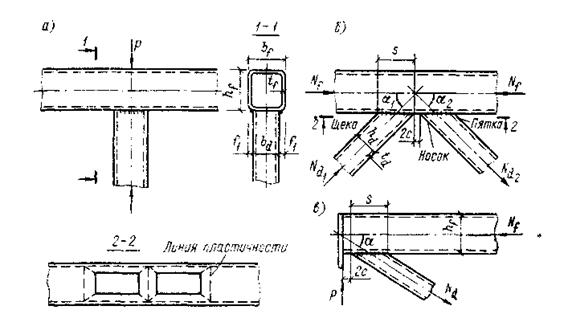

В раскосах, примыкающих к поясам под углом, принято называть: боковые грани − «щеками»; грани, расположенные под тупым углом, − «носками»; расположенные под острым углом − «пятками». Минимальное расстояние между соседними носками принято не менее 20 мм для удобства размещения сварных швов. Раскосы в таких фермах, как и в круглых, не обладают компенсационной способностью, поэтому на их изготовление устанавливаются только минусовые допуски. Чтобы избежать двойных резов в раскосах, допускается расцентровка в узлах не более 0,25 высоты пояса.

В фермах из сварных прямоугольных труб, образованных из прокатных уголков, принята иная решетка (рис. 8.2 в) − раскосная с нисходящими раскосами. Пояса и стойки рационально выполнять из труб, а растянутые раскосы − из уголков, которые привариваются к боковым граням поясов (рис. 8.6). Такое решение обеспечивает хорошую компенсационную способность раскосов и прямые резы в стойках. Так как тонкостенность в трубах составляет всего v ≤ 16, то появляется возможность снижать ширину сечения стоек до 0,5 ширины сечения пояса.

Основные положения расчета ферм

Статический расчет ферм с замкнутыми сечениями стержней имеет свои особенности. Жесткое сопряжение таких стержней в узлах приводит к появлению в стержнях заметных изгибающих моментов, которые тем больше, чем больше изгибная жесткость стержней в плоскости фермы. Поэтому нормы допускают при отношении высоты сечения стержня к его длине h/l ≤ 1/10 для районов сравнительно умеренного климата и h/l ≤ 1/15 для холодных районов I1, I2, II1, и II2 использовать шарнирную расчетную схему фермы, так как из-за сковывания пластических свойств стали могут возникнуть хрупкие трещины. При повышении этих отношений по шарнирной схеме определяют только осевые усилия.

Изгибающие моменты находят точными или приближенными методами с использованием программ расчета на ЭВМ. Помимо изгибающих моментов, возникающих от жесткости узлов, могут появиться моменты в результате внецентренности примыкания раскосов в узлах, а также от действия нагрузки, приложенной вне узлов, например при опирании настила непосредственно на пояса. Указанные изгибающие моменты можно также определять точно − при расчете на ЭВМ или приближенно.

Момент от эксцентриситета распределяется пропорционально погонной изгибной жесткости примыкающих к узлу стержней:

где ni – погонная изгибная жесткость i – го стержня: ni = EIi / li; M – изгибающий момент от расцентровки: M = ΔNe (рис. 8.7 а).

Рисунок 8.7 – К расчету ферм

а− эпюра изгибающих моментов; б – расчетная длина раскоса

Таблица 8.1 – Расчетные длины lef стержней трубчатых ферм

Если пренебречь жесткостью раскосов, то изгибающие моменты в стержнях находят по формулам

где d1, d2 – длины панелей пояса; e1 и e2 устанавливаются по рис. 8.7 а.

Изгибающие моменты от поперечной нагрузки, приложенной к поясам, допускается определять приближенно:

пролетный момент в крайней панели

пролетный момент в промежуточных панелях

узловой момент

или, при разных длинах соседних панелей,

Таким образом, стержни рассчитываются как растянуто-изогнутые или внецентренно сжатые. Расчетные длины сжатых стержней принимаются с учетом ихчастичного защемления в узлах, как в плоскости, так и из плоскости фермы (табл. 8.1).

Особенностью расчета ферм из стержней с замкнутыми сечениями, непосредственно примыкающих друг к другу без фасовок, является необходимость оценки несущей способности узлов. В бесфасоночных узлах ферм из круглых труб, как правило, в зоне примыкания растянутых раскосов труба пояса разрушается, в зоне примыкания сжатых раскосов форма трубы резко искажается.

В теоретическом плане оценка напряженно-деформированного состояния узла может быть осуществлена на базе теории оболочек. Так как этот путь решения задачи весьма сложен, то с использованием упрощенных расчетных моделей и результатов экспериментов были предложены достаточно простые условия прочности. В, частности, прочность узла (трубы пояса) при Df / tf ≤ 60; 0,2 ≤ Dd / Df ≤ 1; σт ≤ 600 МПа обеспечивается, если

(8.1)

(8.1)

где σ f – условное напряжение в поясе в месте примыкания стержня; кγ – коэффициент, учитывающий повышение прочности узла:

при

(8.2)

(8.2)

при

γс – коэффициент условия работы:

при

при

т – коэффициент, учитывающий влияние продольной силы в поясе: если σ f < 0, т.е. на участке пояса со стороны рассматриваемого примыкающего стержня действуют напряжения сжатия, то

т – коэффициент, учитывающий влияние продольной силы в поясе: если σ f < 0, т.е. на участке пояса со стороны рассматриваемого примыкающего стержня действуют напряжения сжатия, то

при

при

кф – коэффициент, учитывающий влиянии типа и конструктивных особенностей узлов, а также характер нагружения на их прочность (для узла, показанного на рис. 8.8 а, кф = 1; на рис. 8.8 б – кф = 0,8; на рис. 8.8 в –

при

при

к α – коэффициент, учитывающий повышение прочности узла с уменьшением угла α при воздействии продольной силы (α ≤ 90о):

(8.3)

(8.3)

кр – коэффициент, учитывающий знак продольной силы в рассматриваемом примыкающем стержне:

при

при

(8.4)

(8.4)

кв – коэффициент, учитывающий повышение прочности узла с уменьшением угла θ при воздействии изгибающего момента в плоскости узла:

(8.5)

(8.5)

остальные обозначения см. на рис. 8.8.

|

Близко к условию (8.1) условие прочности пояса при примыкании к нему стержня, нагруженного только продольной силой:

(8.6)

(8.6)

где Аd – площадь примыкающего стержня:

(8.7)

(8.7)

при

при  (8.8)

(8.8)

кф = 1 для Т-образных узлов;

к α – рассчитывается по формуле (8.3);

кР = 1 при Nd < 0;

при Nd ≥ 0. (8.9)

при Nd ≥ 0. (8.9)

Если условие прочности (8.1) или (8.7) не выполняется, то необходимо увеличить либо толщину трубы пояса tf при одновременном уменьшении Df, либо отношение Dd / Df за счет увеличения Dd при одновременном снижении толщины td.

Для сопряжения элементов решетки с поясами выполняется фигурный рез со снятием фаски или без этого. Если фаска снята, то образуется стыковой шов без подварки корня. Расчет шва производится по формуле

(8.10)

(8.10)

где площадь Аd — площадь элемента решетки.

В трубах без разделки кромок участок шва у тупого угла можно рассматривать как стыковой, остальные − как угловые. Расчет ведется по формулам, как для угловых швов

на срез:

τ

τ

|

где kf – катет шва, принимаемый равным толщине трубы; γc = 0,85, так как необходимо учесть неравномерность работы отдельных участков шва; lw – длина шва

lw = 0,5 π Dd ξ[1,5 (1+ cosec α) − √ cosec α,

lw = 0,5 π Dd ξ[1,5 (1+ cosec α) − √ cosec α,

α – угол наклона раскоса к поясу; α = = Dd / Df, ξ = 1 + 0,22β5

В фермах из гнуто-сварных труб при проверке прочности стержней можно учитывать резерв несущей способности за счет повышения σт в зонах закругления благодаря наклепу. Упрочение материала допускается учитывать, если гнуто-сварной профиль изготовлен на профилегибочном стане, радиус закругления меньше шести толщин и местная устойчивость стенок при сжатии обеспечена.

Прочность центрально-растянутого или сжатого стержня пояса проверяется по формуле

где к 1 – коэффициент, учитывающий упрочение материала: к 1 = 1 + β (α –1); α – коэффициент относительного упрочения, зависящий от r / t (рис. 8.9); β – относительная площадь упроченной зоны: β = π (2 r + t) t / A.

Бесфасоночные узлы ферм проверяются расчетом: на сопротивление продавливанию (или вырыванию) грани пояса, к которой примыкают элементы решетки; несущую способность по местной устойчивости боковых стенок пояса под сжатыми элементами решетки; несущую способность элемента решетки в зоне примыкания к поясу.

Тонкие грани гнуто-сварной трубы могут продавливаться, т. е. получать значительные деформации, искажающие форму сечения, при которых эксплуатация фермы становится недопустимой. Несущая способность узла определяется из рассмотрения работы грани прямоугольной трубы как защемленной пластинки. Предполагается, что в предельном состоянии развиваются линии пластичности (линейные шарниры пластичности) и грань превращается в механизм. Величина несущей способности устанавливается из уравнения работ внешних и внутренних сил в момент образования линий пластичности.

Для Т-образных, крестообразных узлов, а также узлов с односторонним примыканием элементов решетки к поясу при c/s > 0,25 (рис. 8.10 а − в) несущая способность при продавливании определяется по формуле

Рисунок 8.10 –Расчетные схемы узлов ферм из прямоугольных гнуто-сварных труб

а – Т-образный узел; б – К-образный узел; в – опорный узел

(8.11)

(8.11)

для узлов с односторонним примыканием элементов решетки к поясу при 0 ≤ c/s ≤ 0,25 и bd / bf ≤ 0,9 (рис. 8.10 б, в)

(8.12)

(8.12)

Несущая способность узла обеспечена для каждого элемента в отдельности, если

(8.13)

(8.13)

где Р’ – проекция усилий в примыкающих элементах к поясу, перпендикулярная к его оси: Р’ = Nd sin θ; γv – коэффициент, учитывающий уровень и характер напряженного состояния пояса (γv = 1 при растяжении, а также при сжатии, если | σf / Ry |≤0,5, и γv = 1,5 – | σf / Ry |, если | σf / Ry | > 0,5); σf = Nf / Af; Nd, Nf – усилия в элементах решетки и пояса; остальные обозначения см. в формулах (8.11) и (8.12) и на рис. 8.10 а–в.

При проверке грани пояса на вырывание в правые части формул (8.11) и (8.12) вводится коэффициент 1,15.

В узле с соотношением bd / bf > 0,85 до продавливания грани пояса от сжимающих усилий в раскосе или стойке может произойти выпучивание боковых граней прямоугольной трубы. Если рассматривать боковые грани как пластинки, шарнирно опертые по четырем сторонам, с размерами hf и s, равномерно сжатые поперек оси пояса, то для проверки их устойчивости можно использовать условие

(8.14)

(8.14)

|

или (выражение через усилие в элементе решетки)

. (8.15)

. (8.15)

где σсг — критическое напряжение для пластинки: σcr = кRy; к — коэффициент, принимаемый в зависимости от гибкости боковой грани пояса hf / tf и Ry (рис. 8.11).

Раскос или стойка опираются на грань прямоугольной трубы пояса. Но так как эта грань, а точнее весь пояс, представляет собой упругое основание для раскоса или стойки с различной степенью упругости, то в зоне их примыкания на гранях раскосов или стоек происходит перераспределение напряжений (рис. 8.12). Несущая способность стержня решетки в зоне примыкания к поясу с учетом обеспечения местной устойчивости боковых граней сечения стержня (квадратной гнуто-сварной трубы) определяется формулой

(8.16)

(8.16)

где к − определяется по рис. 8.11 с параметрами сечения элемента решетки; ξ − коэффициент, учитывающий возникающую неравномерность напряжений в зоне примыкания: для сжатых раскосов при α = 40 − 50° и c / s ≤ 0,25

для сжатых раскосов при c / s >0,25 и сжатых стоек (α = 90°)

В аналогичных растянутых элементах к = 1, а значение ξ увеличивается в 1,15 раза. При проверке прямоугольных труб (hd ≠ bd) коэффициент ξ следует умножить на выражение 2/(bd / hd + 1).

Сварные швы, прикрепляющие раскосы и стойки к поясам, рассчитываются, как стыковые, и проверяются на прочность:

по нормальным напряжениям:

(8.17)

(8.17)

на сдвиг

. (8.18)

. (8.18)

Рисунок 8.12 - Эпюра нормальных напряжений в месте примыкания стойки к поясу фермы

где lw − длина активно работающих швов; принимается в раскосах при c / s > 0,25 и стойках равной двум продольным граням трубы (2s), в раскосах при c / s ≤ 0,25 − двум продольным и одной поперечной со стороны смежного элемента граням трубы (2 s + bd).

Расчет узлов ферм со стержнями из прямоугольных сварных труб, образованных прокатными уголками, имеет свои особенности. Внутренняя грань пояса, на которую опираются раскосы и стойки, работает на изгиб, как упруго защемленная пластинка с различной степенью защемления по разным сторонам. В упругой стадии она может быть рассчитана методом конечного элемента с помощью ЭВМ, но эксперименты свидетельствуют о том, что первые пластические деформации в грани появляются уже при нагрузке, равной 0,4 − 0,6 предельной, когда пластичность полностью пронизала указанную грань. Поэтому следует учитывать резервы несущей способности узла за счет возможности развития пластических деформаций. Несущая способность узлов (рис. 8.6) в таких фермах определяется по формуле

(8.19)

(8.19)

где Аf − площадь пояса;

ψ − коэффициент, зависящий от геометрических параметров трубы (v = tf / bf, β = bd / bf): ψ = 0,47+ l,2 v − 1,84 β (1 − β);

с − коэффициент, учитывающий повышение несущей способности узла за счет использования пластической стадии работы до величины остаточных относительных деформаций 0,4 %:с = 86,9 v + 17,68 β − 177,5 vβ − 290 v 2− 14,1 β 2 + 146,8 vβ 2 − 4,56;

η − коэффициент, учитывающий повышение несущей способности узла за счет подкрепления боковых граней пояса, когда растянутые уголки раскосов привариваются к ним непосредственно: η = 1,44 − 0,42 β.

Несущая способность обеспечена, если выполняется условие (8.13),

где γv = 1 – (1 – α) | σf / Ry |, причем для растянутого пояса α= 0,62 (1 + β) − 0,22 β 2,

для сжатого − α = 0,52 + 0,95β − 0.51 β 2.

Для прикрепления элементов решетки к поясам могут применяться как угловые, так и стыковые швы. Расчет ихосуществляется по нормам. Неравномерность напряжений учитывается введением к расчетному сопротивлению сварного шва коэффициента ξ = 1/(2,16 – 6,5 v – 0,54 β + 3,8 vβ), длина шва принимается равной периметру примыкающей трубы.

Порядок проектирования ферм с замкнутыми сечениями стержней

Проектирование ферм с замкнутыми сечениями стержней осуществляется в обычной последовательности (табл. 3.5), но с учетом лишь некоторых особенностей.

Таблица 8.2 – Порядок выбора размеров и конструктивных решений при проектировании ферм

1. Из трех типов сечений − круглых, прямоугольных гнуто-сварных и сварных из прокатных профилей — принимается наиболее экономичное для конкретных условий сечение с учетом возможностей изготовления.

В стержнях со сравнительна небольшими усилиями (до 1000 − 1300 кН) наиболее рациональны гнуто-сварные прямоугольные тонкостенные трубы, а в стержнях с большими усилиями − сварные трубы из прокатных профилей − уголков и швеллеров. Сечения из цилиндрических труб дефицитны. В элементах ферм, сечения из цилиндрических труб, следует применять при специальном экономическом обосновании, и при наличии соответствующего оборудования на заводе металлоконструкций.

2. Рекомендации по выбору очертаний общие, как для всех ферм. Но в фермах со стержнями, сечения которых замкнуты, особенно рациональны параллельные пояса, так как при этом упрощается конструкция узлов, резы в прямоугольных трубах выполняются под одинаковым углом. Такие фермы наиболее технологичны в изготовлении.

3. При выборе стали руководствуются обычными соображениями: в наиболее нагруженных стержнях ферм (пояса, опорные раскосы) следует применять стали повышенной прочности (с Ry = 290 − 350 МПа). Надо учитывать, что именно замкнутая форма сечения позволяет эффективно использовать эти стали. В малонагруженных элементах решетки (до 300 − 400 кН), в особенности, когда размеры сечения назначаются по конструктивным соображениям, рационально применять малоуглеродистые стали с Ry = 210 − 250 МПа.

4. Высоты ферм, как и в балках, выбираются из условия обеспечения экономичности и жесткости с учетом требований конкретного технологического процесса, протекающего в здании, для которого фермы проектируются.

В современных фермах высота приближается к минимально допустимой по условиям жесткости, в частности для однопролетной фермы

(8.20)

(8.20)

где kd − коэффициент, учитывающий податливость решетки: kd = 1 + 2 h/l –для ферм с треугольной решеткой, kd = 1 + 2,8 h / l − для ферм с раскосной решеткой; σ fн − напряжение в поясе от нормативной нагрузки, от которой разыскивается прогиб.

Для стропильных ферм с поясами из стали с Ry = 300 − 350 МПа и [ f / l ] = 1/250 высота hr ≥ (1/12 − 1/15) l, для ферм с пролетом 18 − 30 м hr = 1,5 − 2,6 м.

5. Тип решетки для ферм со стержнями замкнутых сечений должен быть максимально простым, так как сопряжение пяти и более стержней существенно осложняет конструкцию узла. В связи с этим наиболее приемлемой решеткой является треугольная или треугольная с дополнительными стойками. Крайне нежелательно введение каких-либо шпренгельных элементов. В фермах с поясами из сварных прямоугольных труб, образованных прокатными элементами, рациональна решетка с нисходящими раскосами. Эти раскосы удобно проектировать из двух уголков, которые крепятся к боковым граням поясов. Такое решение до предела упрощает узел.

6. Размер панелей, как и во всех фермах, зависит от конструкции кровли и высоты ферм. В типовых фермах, при треугольной решетке с дополнительными стойками к верхнему поясу, размеры панелей принимают по 3 м.

В нижних поясах ферм высотой 2,5 − 3,5 м используются панели длиной 6 м и раскосы имеют угол наклона 40 − 49°.

При высоте ферм от 1,8 до 2,2 м приходится переходить на 3-метровую панель и увеличивать угол наклона раскосов до 50 − 57°, что больше оптимальной величины угла 45°, но при этом можно обойтись без дополнительных стоек.

7. Выбор конструкций узлов осуществляется, прежде всего, исходя из условия обеспечения технологичности изготовления ферм. Для того чтобы не допускать двойных резов в раскосах, приходится идти на некоторую расцентровку в узлах, учитывая, что замкнутые сечения достаточно жестки для работы на изгиб. Расстояние между «носками» соседних раскосов должно быть таким, чтобы между сварными швами оставалось не менее 20 мм.

8. Размещение монтажных стыков ферм в верхних и нижних поясах производится с учетом того, что длина транспортируемой марки принимается обычно 12 − 18 м в зависимости от габарита вагонов. Кроме того, на заводах металлоконструкций перевозить и разворачивать марки большей длины крайне затруднительно. В связи с этим наиболее удобна длина 12 − 15м. Стыки предпочтительнее проектировать фланцевые на высокопрочных болтах.

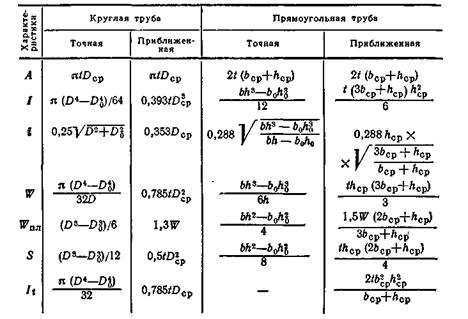

9. При подборе сечений можно пользоваться их приближенными геометрическими характеристиками (табл. 8,3). При выборе толщины круглых и гнуто-сварных прямоугольных труб следует учитывать требования обеспечения местной устойчивости сжатых стержней, а также их прочности и местной устойчивости в зоне узлов ферм. Круглые трубы по условиям местной устойчивости могут иметь очень тонкие стенки (v = 350 − 210 соответственно для сталей с Ry = 210... 350 МПа). Однако из-за необходимости обеспечения прочности и местной устойчивости труб в зонах узловых сопряжений приходится их толщину существенно увеличивать по сравнению с расчетной

Таблица 8.3 – Формулы для определения точных и приближенных геометрических характеристик труб

Примечание. В таблице D, D0, Dcp – наружный, внутренний и средний диаметры круглых труб; h, hо, hcp; b, b0, bcp – соответствующие высота и ширина сечения прямоугольных (без учета закруглений) труб; It − момент инерции при кручении.

(минимальные толщины указаны в табл. 8.4). Минимальная толщина центрально- и вне-центренно сжатых прямоугольных гнуто-сварных труб определяется условиями местной устойчивости и устанавливается в соответствии с нормами. Кроме того, толщина трубы назначается из расчета ее на прочность и местную устойчивость в зоне узла.

Таблица 8.4 – максимальная тонкостенность круглых труб в элементах ферм

Предельная тонкостенность ν = 45 для поясов и ν = 60 для элементов решетки.

Ширина трубы решетки принимается bf – 3 (tf + td) ≥ bd ≥ 0,6 bf, при этом верхний предел устанавливается по условиям наложения сварных швов по «щекам», а нижний предел – только при слабонагруженных элементах решетки. В сварных трубах из прокатных уголков условия местной устойчивости не лимитируют толщину уголка, поэтому ее рационально принимать минимальной, bd ≥ 0,5 bf. При окончательном выборе сечений необходим, чтобы в пределах конкретного проекта профили одного типоразмера имели одинаковую сталь и отличались друг от друга не менее чем на 2мм.

10 Стержни проверяют на прочность, устойчивость в двух плоскостях, гибкость. Ферма в целом проверяется на жесткость, а также на устойчивость на монтаже в таком же порядке, как и другие фермы с учетом особенностей расчета.

11. Основная цель расчета узлов – подтвердить выбранные размеры сечений стержней, откорректировать, если появится необходимость, толщины труб.

12. Завершается процесс проектирования расчетом сварных швов, прикрепляющих друг к другу стержни, а также опорные ребра, фланцы и другие элементы.