Конспект лекций

По учебному предмету: «Устройство и ремонт тепловозов»

Для подготовки по профессии: машинист тепловоза

По теме: «Масляная система тепловоза 2ТЭ10В, М »

Информация об авторе:

· Дудкин Иван Иванович

· Преподаватель 2 категории

С правилами и условиями проведения конкурса ознакомлен и согласен.

Дата Подпись

Разрешаю размещение своей работы в сборнике методических разработок, и на

корпоративном портале.

Дата Подпись

Оренбург

Содержание

| Содержание………………………………………………………………….. | |

| Введение ……………………………………………………………………… | |

| Условные обозначения, применяемые в рабочей тетради……………….. | |

| Разделы: | |

| 1. Общие понятия о масляной системе тепловоза…………………….. | |

| 2. Контура смазки……………………………………………………….. | |

| 3. Насосы масляной системы…………………………………………… | |

| 4. Масляные фильтры…………………………………………………… | |

| 5. Водомасляный теплообменник………………………………………. | |

| 6. Клапаны масляной системы………………………………………….. | |

| 7. КИП и аппараты защиты…………………………………………….. | |

| 8. Физико-химические свойства масла………………………………….. | |

| 9. Обслуживание масляной системы дизеля 10Д100…………………. | |

| 10. Итоги курса…………………………………………………………… | |

| 11. Список используемых источников. |

Введение

Цели и задачи курса «Масляная система тепловоза 2ТЭ10».

Образовательная:

· добиться осознанного понимания обучающимися устройства, назначения и принципа работы как отдельных элементов, так всей масляной системы тепловоза.

Развивающая:

· совершенствование коммуникативной компетентности обучающихся, в процессе совместной познавательной и мыслительной деятельности.

Воспитательная:

· способствовать формированию интереса к предмету; развитию личностных качеств – работоспособности, ответственности.

Условные обозначения, применяемые в рабочей тетради:

- прочитай и запомни

- прочитай и запомни

- поработай руками, заполни пустые строки

- поработай руками, заполни пустые строки

- определение – впиши и запомни

- определение – впиши и запомни

- оценочная работа

- оценочная работа

- подумай и ответь

- подумай и ответь

- работа на время

- работа на время

- практическая работа

- практическая работа

- список используемых источников

- список используемых источников

Общие понятия о масляной системе тепловоза.

Масляная система тепловоза предназначена для непрерывной подачи масла к трущимся деталям дизеля, для поддержания жидкостного трения, отвода тепла и промывки трущихся поверхностей, а также непрерывного фильтрования масла, чтобы обеспечить срок его службы. Масло на тепловозах используется для смазки трущихся деталей, охлаждения головок поршней дизеля, а также в качестве рабочей жидкости в гидромеханических редукторах.

Масляная система тепловоза предназначена для непрерывной подачи масла к трущимся деталям дизеля, для поддержания жидкостного трения, отвода тепла и промывки трущихся поверхностей, а также непрерывного фильтрования масла, чтобы обеспечить срок его службы. Масло на тепловозах используется для смазки трущихся деталей, охлаждения головок поршней дизеля, а также в качестве рабочей жидкости в гидромеханических редукторах.

Из вышеизложенного можно дать определение масляной системы: Масло на тепловозах предназначено для смазки трущихся деталей, охлаждения головок поршней дизеля, а также удаление микрочастиц износа из места контакта трущихся деталей.

Из вышеизложенного можно дать определение масляной системы: Масло на тепловозах предназначено для смазки трущихся деталей, охлаждения головок поршней дизеля, а также удаление микрочастиц износа из места контакта трущихся деталей.

Тепло, возникающее в процессе работы трения, передающее от головки поршней дизеля, а также при работе гидромеханических редукторов, нагревают масло.

Система смазки циркуляционная, комбинированная. Наиболее нагруженные детали дизеля смазываются под давлением, остальные — разбрызгиванием. Кроме того, от этой системы смазываются установленные на тепловозе передний, задний распределительные редукторы и гидромеханический редуктор привода вентилятора холодильной камеры, а также подводится масло к серводвигателю автоматического привода гидромуфты, вертикальная передача, редуктор нагнетателя второй ступени, кулачковый вал и толкатель ТНВД, антивибратор. Масло охлаждается в водомасляном теплообменнике водой контура системы охлаждения масла и наддувочного воздуха. Быстрое и возможно полное удаление всех нежелательных примесей — частичек пыли, продуктов металла и продуктов окисления — позволяет резко снизить абразивный износ деталей дизеля и вспомогательных механизмов тепловоза и значительно замедлить процесс старения масла. Масло охлаждается двумя способами:

- в секциях холодильника, где масло охлаждается наружным воздухом (воздушно-масляное охлаждение);

- в водомасляном теплообменнике, в котором масло охлаждается водой, а вода в секциях холодильника — наружным воздухом (водомасляное охлаждение).

На современных тепловозах масло охлаждается в водомасляных теплообменниках. Переход охлаждения масла с воздушно-масляного (в секциях холодильника окружающим воздухом) на водомасляное вызван ненадежной работой секций холодильника, особенно зимой, когда в отдельных секциях холодильника температура масла значительно понижается. Происходит такое явление из-за неравномерного охлаждения секций по фронту холодильника, вследствие чего давление масла в этих секциях резко возрастает и может разорвать трубки в секциях.

Масло в масляной системе циркулирует под давлением, которое создается шестеренным масляным насосом. Очистка масла от продуктов износа, частиц нагара производится фильтрами грубой и тонкой очистки, а также центробежным фильтром.

В масляную систему тепловоза входят: трубопровод, по которому циркулирует масло; главный масляный насос, под воздействием которого масло под давлением циркулирует в системе; маслопрокачивающий агрегат, подающий масло к трущимся частям, перед пуском дизеля; фильтры, непрерывно очищающие масло от абразивных частиц и нагара; теплообменник для охлаждения масла; предохранительные и регулирующие клапаны; измерительные приборы для контроля за давлением и температурой масла в системе; реле давления и температуры масла, электроблокировки, автоматически защищающие дизель от возможной аварии. Масло циркулирует по замкнутой системе дизель-теплообменник-дизель.

2. Контура смазки.

2. Контура смазки.

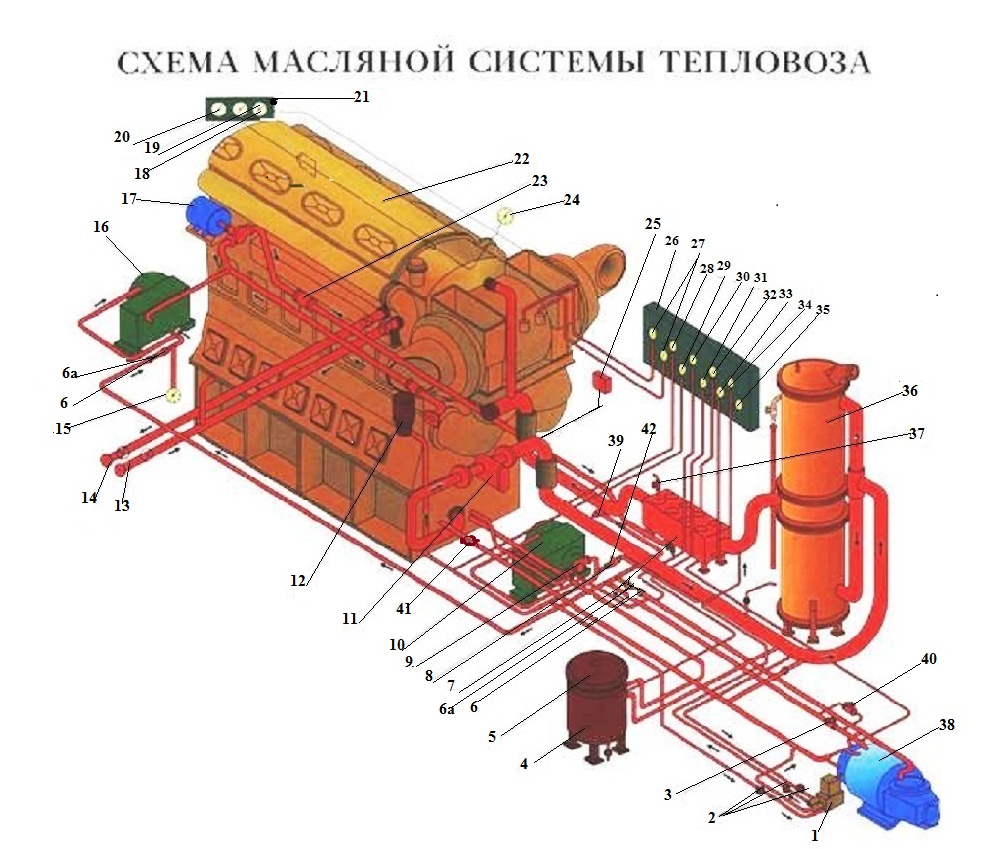

Главный контур: Рис.1Масляный насос (11) производительностью 120м3/ч всасывает масло из поддона и нагнетает его под давлением 0,35 – 0,6 МПа к водомасляному теплообменнику (36), где двумя параллельными путями масло вводится в теплообменник. Обтекая не сквозные встречно направленные перегородки, омывая трубки с охлаждающей водой, охлаждается и собирается в напорном трубопроводе по которому подаётся в полость фильтра грубой очистки (ФГО) (7), где просачиваясь через щели фильтрующих элементов освобождается от механических примесей двумя параллельными путями по нижнему и верхнему масляным коллекторам дизеля подаётся к коренным подшипникам по индивидуальным трубкам. От коренных подшипников через радиальные сверления в шейках и щеках коленчатого вала масло подходит к шатунным подшипникам. От шатунных подшипников через каналы в стержне шатуна часть масла идёт на смазку пальцев в вставке поршня, а основная масса через ползушку идёт под днище поршня на охлаждение.Горячее масло через радиальные каналы вставки сливается в поддон дизеля. На этом заканчивается основной круг циркуляции масла. Из нагнетательного патрубка основного масляного насоса, через маслоотводящий патрубок, часть масла подается через фильтра, к подшипникам турбокомпрессора, смазав которые, масло сливается в отстойник (в процессе работы дизеля контролируется через смотровое окно слив масла), откуда сливается в картер дизеля.

Параллельно основному кругу циркуляции масла, работает серия вспомогательных масляных ветвей.

Контур маслопрокачивающего насоса: Маслопрокачивающий насос (17), включается перед запуском дизеля и работает 60-90 сек, всасывает масло из поддона и нагнетает его через невозвратный клапан (23) (отрегулированный на давление 0,15МПа исключает слив масла из основного контура через контур маслопрокачивающего насоса, когда последний не работает) в корпус фильтра грубой очистки (7), откуда не очищенное идёт на заполнение системы, а масло просочившееся через фильтрующие элементы подаётся к узлам трения коренных подшипников и шатунно- поршневой группы.

Рис. 1

1 - автоматический привод; 2,41 - вентили; 3 - дроссели; 4 - фильтр тонкой очистки; 5 - пробка для выпуска воздуха; 6 – редукционный клапан; 6а-запорный вентель; 7 – фильтр грубой очистки; 8 - редукционный клапан; 9 - масляный насос центробежного фильтра;10 - задний распределительный редуктор; 11 – масляный насос дизеля; 12 – центробежный фильтр; 13 - заправочная трубка; 14 - сливная труба; 15 - манометр давления масла в редукторе; 16 - передний распределительный редуктор; 17 – маслопрокачивающий агрегат; 18 - электроманометр температуры масла на выходе из дизеля; 19 - электроманометр давления масла в верхнем коллекторе дизеля ведущей секции; 20 – электроманометр давления масла в верхнем коллекторе дизеля ведомой секции; 21 - пульт приборов в кабине машиниста; 22 – дизель-генератор; 23 – невозвратный клапан; 24 – электроманометр давления масла в верхнем коллекторе дизеля ведущей секции (на пульте управления ведомой); 25 – термореле; 26 – приборный щит; 27 – манометр давления масла после фильтров турбокомпрессора; 28 - манометр давления масла после масляного насоса дизеля; 29 – манометр давления масла до центробежного фильтра; 30 – манометр давления масла в заднем распределительном редукторе; 31 - манометр давления масла до фильтра тонкой очистки; 32 – манометр давления масла перед гидромуфтой; 33 – манометр давления масла до фильтра грубой очистки; 34- манометр давления масла после фильтра грубой очистки; 35 – термометр температуры масла после теплообменника; 36 – теплообменник; 37 – вентиль для выпуска воздуха и отбора пробы масла; 38 - гидропривод вентилятора; 39- предохранительный клапан; 40- запорный клапан; 42- перепускной клапан.

Контур переднего распределительного редуктора: от напорного трубопровода основного контура циркуляции отводится масло через предохранительный клапан (39) (отрегулированный на давление 0,07-0,08МПа), запорный вентиль (6а) и редукционный клапан (6) (отрегулированный на 0,04-0,07МПа – служит для поддержания заданного давления в переднем распределительном редукторе) масло подаётся в переднего распределительного редуктора (16), часть масла по маслоподводящей трубке подводится к гидромуфте привода вентилятора охлаждения ТЭД передней тележки. С редуктора своим маслооткачивающим насосом масло откачивается в поддон дизеля.

Контур заднего распределительного редуктора: от напорного трубопровода основного контура циркуляции отводится масло через предохранительный клапан (39) (отрегулированный на давление 0,07-0,08МПа), запорный вентиль (6а) и редукционный клапан (6) (отрегулированный на давление 0,04-0,07МПа – служит для поддержания заданного давления в заднем распределительном редукторе) масло подаётся в гидромуфту задний распределительный редуктор (10) по маслоподводящей трубке подводится к гидромуфте привода вентилятора охлаждения ТЭД задней тележки, и параллельно масло подаётся на смазку подшипника вертикального вала гидропривода вентилятора холодильника (38).

Контур гидромуфты переменного наполнения: От напорного трубопровода основного контура циркуляции масло отводится через предохранительный клапан (39), запорный клапан (40) (на давление не регулируется - предназначен для перекрытия трубопровода на гидромуфту переменного наполнения с целью исключения остаточных оборотов вентилятора шахты холодильника и переохлаждения воды дизеля) сблокированный с пневматическим приводом верхних жалюзи и установленный параллельно запорному клапану (40) масло подаётся через 5мм отверстие в гидромуфту переменного наполнения, где давление поддерживается 0,07-0,12МПа. Система слива масла из системы в поддон дизеля включает в себя общую сливную трубу с вентилем (41).

Контур фильтра тонкой очистки. От нагнетательного трубопровода основного круга циркуляции масло отводится к фильтрам тонкой очистки (ФТО). Благодаря наличию в маслопроводе шайбы с калиброванным отверстием диаметром 10мм перед фильтрующими элементами ФТО поддерживается давление 0,10-0,22МПа. Масло попадает в фильтр, где очищается а затем чистое масло по индивидуальному трубопроводу сбрасывается в поддон дизеля.

Контур центробежного фильтра: Масляный насос центробежного фильтра (12), установленный на заднем распределительном редукторе, всасывает масло из поддона и нагнетает его к центробежному фильтру (ЦФ). Производительность насоса центробежного фильтра 10 м3/час, а производительность самого центробежного фильтра 5.5м3/час. Избыток масла через перепускной клапан (42), отрегулированный на 1,05МПа сбрасывается в нагнетательный трубопровод основного круга циркуляции. Благодаря перепускному клапану давление в системе центробежного фильтра поддерживается в приделах 0,8-0,10 МПа. Из масляной системы ЦФ отводится масло к золотнику сервомотора автоматики 1 холодильника.

Главный масляный насос.

Главный масляный насос.

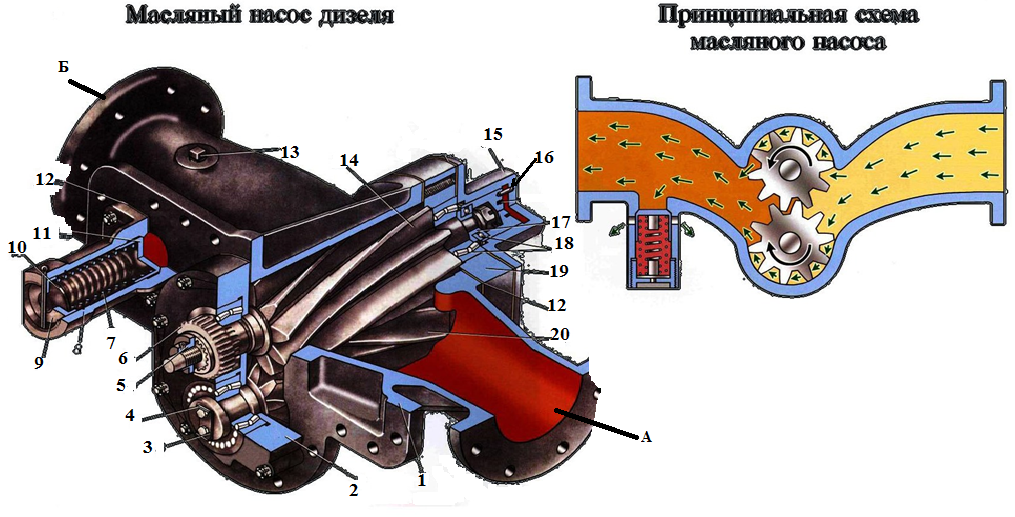

Рис. 2

1- корпус; 2 – внутренняя планка; 3 – шайба; 4 – замок; 5 – гайка; 6 – зубчатый поводок; 7 – пружина; 8 – корпус клапана; 9 – нажимная гайка; 10 – втулка; 11 – поршень клапана 12 – прокладка; 13 – пробка; 14 – ведущая шестерня; 15 – крышка; 16 – штифт; 17 – поршень; 18 – подшипник; 19 – наружная планка подшипников; 20 – ведомая шестерня.

Главный масляный насос Рис.2 обеспечивает циркуляцию масла в системе при давлении 0,35—0,6 МПа. Производительность насоса 120 м3/ч.

Конструкция: Чугунный корпус насоса имеет два патрубка с фланцами. Патрубком (А) насос присоединен к поддизельной раме, а патрубком (Б) к нагнетательной трубе масляной системы. В корпусе смонтированы две косозубые шестерни: (20) ведомая, (14) ведущая, изготовленные из стали 38ХС. С обеих сторон шестерни имеют цапфы, на которые надеты внутренние кольца четырех радиально-сферических подшипников (18). Наружные кольца смонтированы во внутренней планке (2) и наружной (19). Суммарный боковой зазор между зубьями шестерен 0,25—0,6 мм.

Планки (2) и (19) играют роль торцовых упоров шестерен (20) и (14). Они изготовлены из антифрикционного чугуна АСЧ41 и для лучшей приработки поверхности со стороны шестерен фосфатированы. Для уплотнения между корпусом и планками ставят лакотканевые прокладки. Суммарный торцовый зазор между планкой (2) и шестернями (20) и (14) должен быть 0,151—0,258 мм. Для компенсации осевых усилий на планку (19) от шестерни (20) во время работы шестерен на конце правой цапфы шестерни (20) смонтирован масляный демпфер (амортизатор). Поршень демпфера (17) опирается на шарикоподшипник (18) через шайбу, закрепленную гайкой. Масло, поступающее из полости нагнетания под давлением, создает усилие на поршень, уменьшающее осевое давление от ведущей шестерни (20) на планку (19).

Давление масла, создаваемое насосом, регулируется предохранительным клапаном, установленным на корпусе насоса. На нагнетательном патрубке масляного насоса с внутренней стороны установлен цилиндр 8 предохранительного клапана. В цилиндре размещён поршень (11) нагруженный двумя пружинами (7), которые затягиваются регулировочной пробкой (9) на давление срабатывания 0,57 – 0,58МПа.

На конце левой цапфы ведущей шестерни (14) нарезаны шлицы, на которые надевают зубчатый поводок (6) и крепят гайкой. Зубчатый поводок при постановке насоса входит в зацепление с зубчатой муфтой привода масляного насоса.

Масляный насос крепится к торцу поддизельной рамы на опорной плите насосов. Между корпусом насоса и местом постановки ставится прокладка.

3. Насосы масляной системы.

3. Насосы масляной системы.

Кроме главного масляного насоса на тепловозе установлен масляный насос центробежного фильтра, маслопрокачивающий насос.

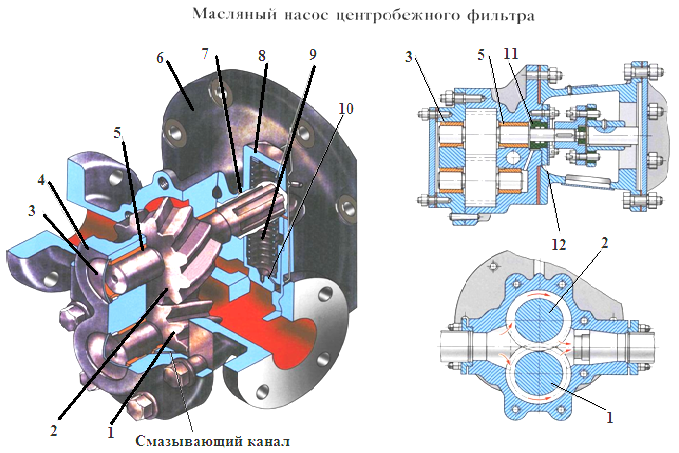

а) Масляный насос центробежного фильтра рис.3 подает масло под давлением 0,8—0,105 МПа, которое регулируется перепускным клапаном; производительность насоса 10 м3/ч. Насос установлен на заднем распределительном редукторе и приводится в действие от вала редуктора через шлицевое соединение.

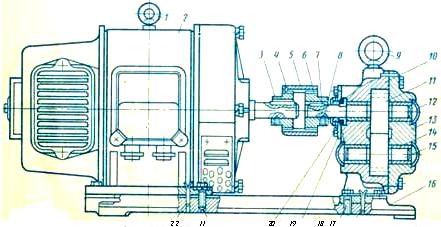

б) Маслопрокачивающий насос рис.3 обеспечивает прокачку дизеля маслом перед пуском, что способствует значительному уменьшению износа и предупреждению задира трущихся деталей. Предпусковая прокачка в определенной степени уменьшает затраты мощности, необходимой для прокрутки дизеля при его пуске. Масляный шестеренный насос и электродвигатель соединены зубчатой муфтой и установлены на общей плите рис.4 (16). Масляный насос для этого агрегата применяется в том же конструктивном исполнении, что и для центробежного фильтра. Электродвигатель (2) постоянного тока, частота вращения 2200об/мин, тип П41. Масло насосом забирается из картера дизеля, подается в фильтр грубой очистки масла и далее через масляные коллекторы дизеля идет к подшипникам коленчатого вала к другим узлам трения.

Рис. 3

1-ведомая шестерня; 2- ведущая шестерня; 3 – заглушка; 4 – крышка; 5 – втулка; 6 – корпус; 7 – прокладка; 8 – колпак; 9 – пружина; 10 – перепускной клапан; 11 – манжета; 12 – обойма.

Рис. 4

1,9 – рым.болты; 2 – электродвигатель; 3, 6 – поводки зубчатые; 4 – кольцо стопорное; 5 – муфта; 7 – шпонка; 8 – винт; 10 – корпус; 11 – шестерня ведущая; 12-заглушка; 13-крышка; 14-втулка; 15-шестерня ведомая; 16-плита; 17, 22-штифты; 18, 21-болты; 19-обойма сальника; 20-сальник

4. Масляные фильтры.

4. Масляные фильтры.

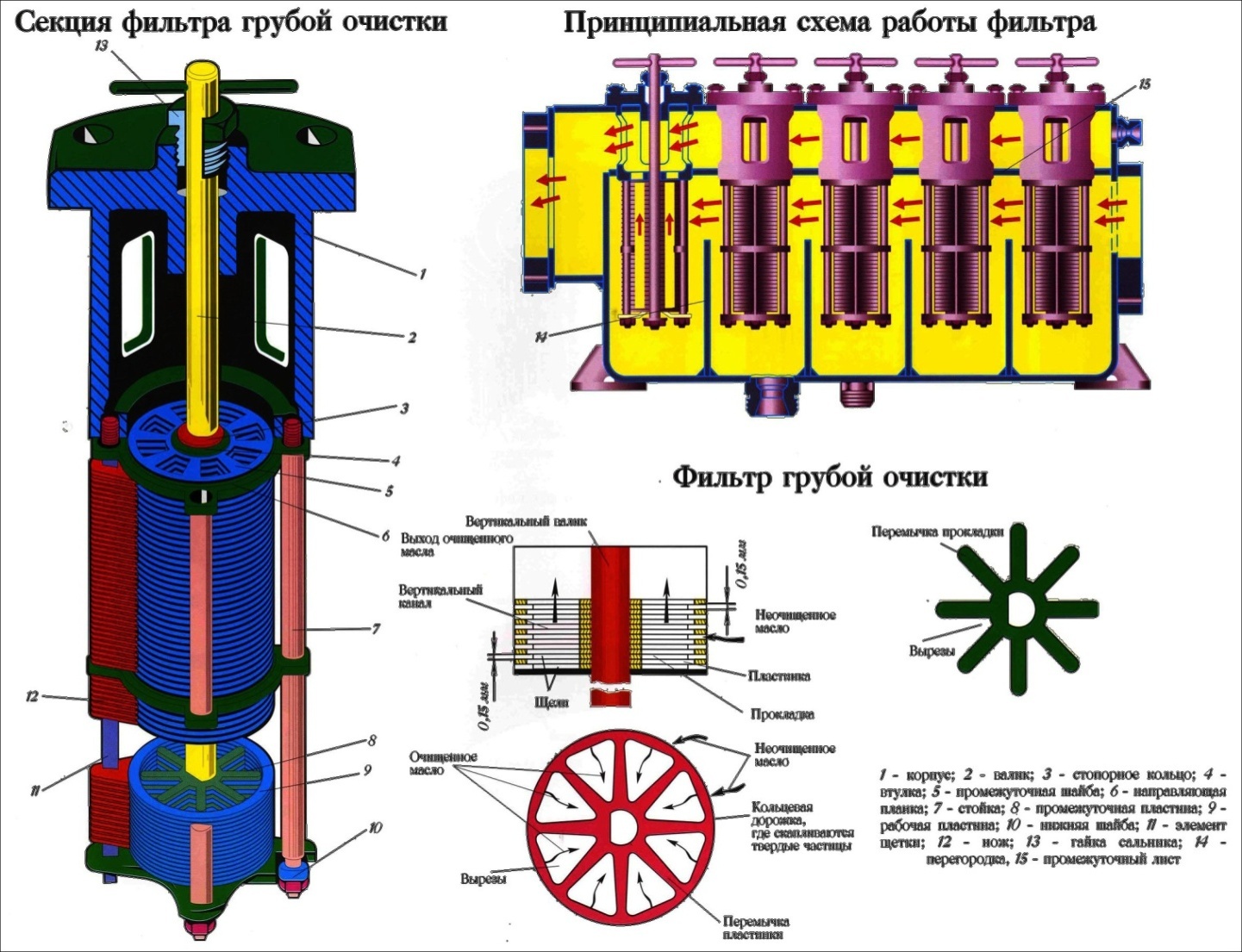

Для очистки масла на тепловозе применяются три вида фильтров: грубой очистки, тонкой очистки и центробежный фильтр. Через фильтр грубой очистки практически проходит все масло, подаваемое главным масляным насосом. Он отфильтровывает частицы размером до 0,10-0,15 мм. Через фильтр тонкой очистки и центробежный (отдельно через каждый) проходит до 4% масла, при этом отфильтровываются частицы до 20—30 мкм.

а) Фильтр грубой очистки масла рис.5 служит для очистки масла от частиц размером более 0,15мм. Фильтр щелевого типа.

Устройство: Состоит из сварного стального корпуса (1), в котором смонтированы десять фильтрующих секций (8) работающих параллельно друг с другом. Каждая секция состоит из корпуса (33), к которому на шпильках (7) крепятся пластины через ось (2). Пластины чередуются таким образом, что между пластинами с ободком (5) - рабочая пластина, толщиной 0,3мм, размещаются пластины имеющие радиальные лучи (8)-промежуточная пластина, толщиной 0,15мм, выполняющие роль прокладок, за счёт этого образуются щели.

Рис. 5.

Масло поступает в корпус ФГО проходит сквозь щели в полости образованные лучами пластин, поднимается вверх в корпус секции и вытекает в полость чистого масла. Для очистки щелей от скопившейся грязи устанавливаются специальные ножи (11) установленные на квадратной боковой стойке (12), кромки которых заходят за ободок рабочих пластин. На входе в ФГО стоит атмосферный краник (32) для выпуска воздуха и отбора масла на анализ. На полости не очищенного масла имеется штуцер, от которого выведен отвод к манометру до фильтра, а из полости очищенного масла отвод к манометру после фильтра, перепад между ними должен быть 0,08 – 0,10МПа. В днище корпуса вмонтировано два штуцера, к одному из них крепится маслоподводящая труба от маслопрокачивающего насоса, а к другому сливной отвод с вентилем. Перед пуском дизеля фильтрующие элементы провернуть не менее трёх раз по часовой стрелке.

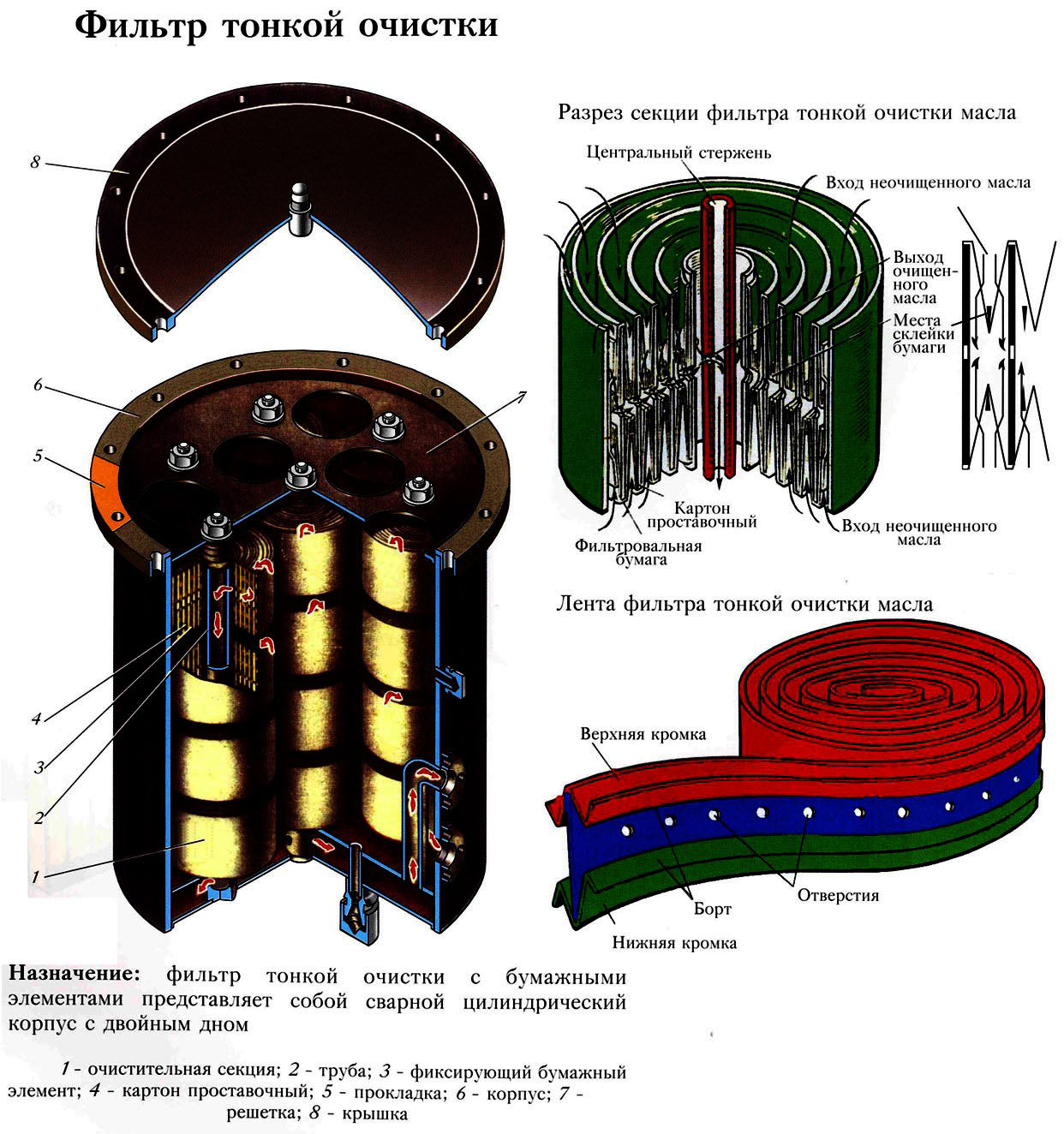

б) Фильтр тонкой очистки масла рис.6 служит для очистки масла от микрочастиц износа.

Устройство: Состоит из стального корпуса (6) цилиндрической формы с двойным дном. Полость над внутренним днищем служит для размещения фильтрующих элементов и для приёма не очищенного масла. Полость между днищами является полостью очищенного масла, она через патрубок и сливную трубу сообщена с картером дизеля. В полости не очищенного масла установлено семь полых стержней, на каждом из которых размещено по четыре фильтрующих элемента.

Фильтрующий элемент состоит из пластмассовой втулки, на которую спирально навивается картонная лента с пробитыми отверстиями по оси. На торцы ленты по всей её длине укладывается фильтровальная бумага, внутренние края которой у смежных витков склеиваются, таким образом, создаётся сплошной фильтрующий фон. Радиальные каналы с внешней стороны перекрываются сплошной картонной лентой наклеенной на фильтрующий элемент. Уплотнение на стержне между фильтрующими элементами служит резиновое или пластмассовое кольцо.

Сверху фильтрующие элементы через решётку стягиваются гайками, и корпус закрывается крышкой через уплотнительную прокладку. В полости не очищенного масла установлен предохранительный шариковый клапан, отрегулированный на давление 0,25МПа.

Масло в полость перед фильтрующими элементами подводится из нагнетательного трубопровода основного круга циркуляции масла, через шайбу с калиброванным отверстием 10мм. Благодаря чему давление перед фильтрующими элементами поддерживается 0,1 – 0,22МПа. В цилиндрической части корпуса не очищенного масла вмонтирован штуцер отвода масла к манометру до фильтра. От днища фильтра выведен отвод с краном, через который обеспечивается слив масла из корпуса фильтра.

Рис. 6

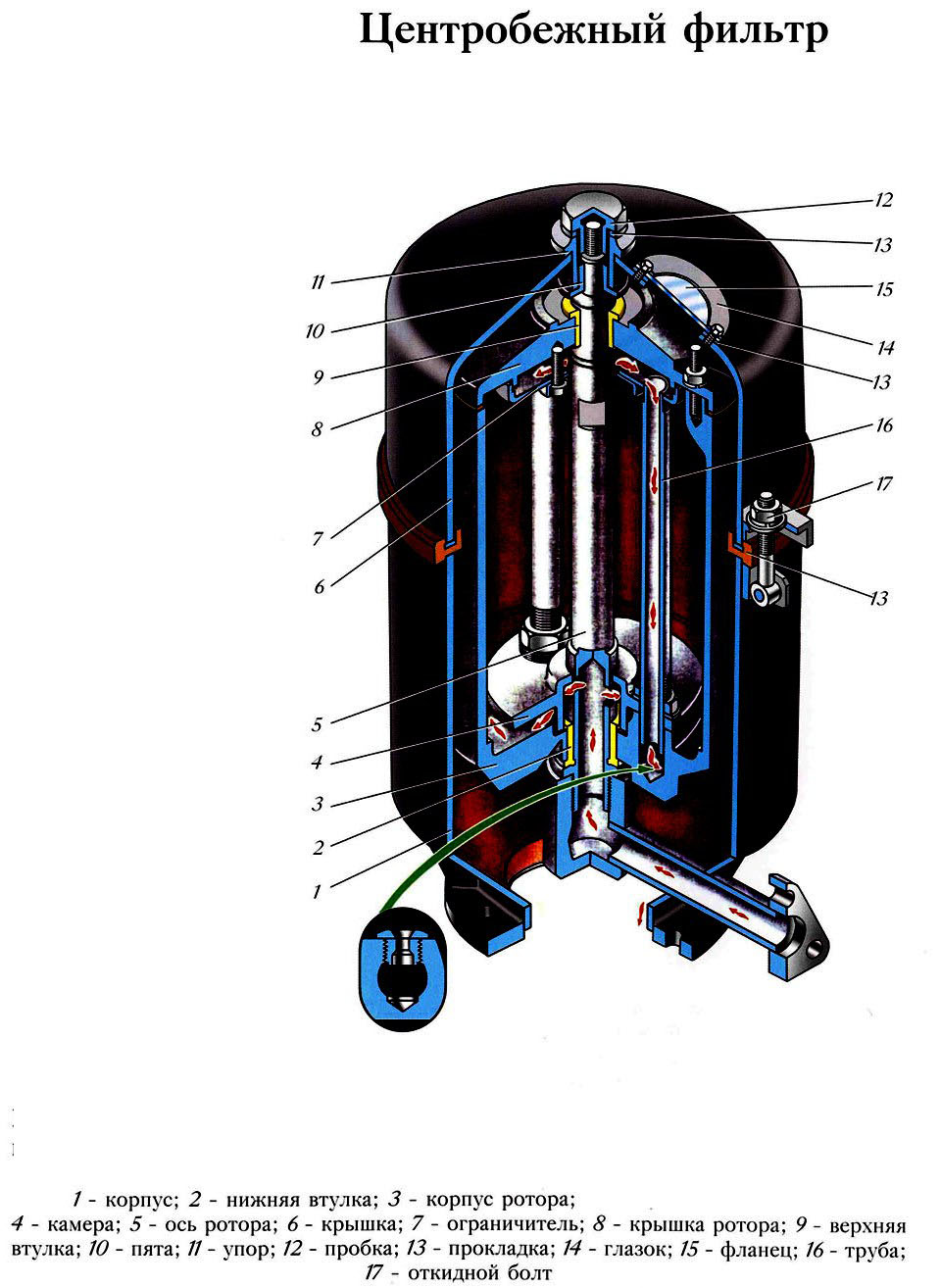

в) Центробежный фильтр рис.7 служит для очистки масла от механических примесей. Центробежный фильтр представляет собой центрифугу в которой масло проходит через вращающий ротор с очень большой частотой.

Фильтр имеет разъёмный корпус (1). В нижней части корпуса, на косынках вварена полая ступица каналами связанная с масляной системой центробежного фильтра. В полую ступицу ввёрнут стержень-ось ротора (5), который в нижней части выполнен полым с радиальными каналами. На стержень устанавливается алюминиевый ротор (3).

Ротор представляет собой полую цилиндрическую отливку сверху закрытую крышкой (6). В нижней части ротора над днищем отлит отражающий экран. Через радиальные каналы стержня, масло поступает в полость под отражающий экран, чем исключается струйное движение масла в полости ротора.

Рис. 7.

В днище ротора ввёрнуто две трубки (16), которые совмещаются с каналами просверленными в днище ротора в горизонтальной плоскости. На выходе в эти каналы ввёрнуты сопловые наконечники, помогающие сформировать реактивные силы. Верхние концы трубок заведены в отверстия коробки приклёпанной к крышке ротора. Сопловые наконечники развёрнуты относительно центра вращения на 50мм и развёрнуты по отношению один против другого на 1800. Поэтому масло заполняющее ротор и трубки, на выходе из соплового наконечника за счёт реактивных сил, создаёт крутящий момент при максимальной производительности насоса до 6000об/мин. Механические примеси находящиеся в масле, обладая большей плотностью, за счёт центробежных сил будут отбрасываться от центра вращения и откладываться на стенках ротора, а чистое масло по трубкам, через сопловые наконечники сбрасывается в картер дизеля. Производительность центробежного фильтра 5500л/час.