В данной главе рассмотрены вопросы построения системы диагностики погружного электрооборудования. Представлен анализ предметной области с помощью IDEF0-технологии, на основе которого сформированы требования к системе диагностики. Исходя из полученных требований, предложен метод синтеза перспективных структур системы диагностики.

3.1. Принципы построения систем диагностики погружного электрооборудования с использованием методологии системного моделирования

Синтез системы диагностики погружного электрооборудования является сложной, нетривиальной задачей, и требует решения ряда вопросов.

Во-первых, необходимо создать объединенную информационную среду процесса диагностики и особенно ее результатов.

Эта задача требует создания и оптимизацию потоков диагностической информации.

Во-вторых, необходимо создать новые современные аппаратные средства для диагностики погружного электрооборудования, позволяющие наиболее полно собирать всю необходимую информацию о его ТС и отвечать специфике данного типа оборудования. Аппаратные средства должны присутствовать на всех уровнях нефтяной компании и обеспечивать своевременность принятия необходимых решений на соответствующем уровне.

В-третьих, необходимо разработать современное математическое, алгоритмическое и программное обеспечение системы диагностики. Совокупность этих средств должно обеспечивать качественное проведение анализа ТС погружного электрооборудования.

В предыдущей главе были рассмотрены вопросы синтеза математического и алгоритмического обеспечения процесса диагностики погружного электрооборудования, которые наиболее адекватно соответствуют концепции современного процесса диагностики и специфике погружного электрооборудования.

Однако для обеспечения качественной диагностики, наряду с алгоритмическим обеспечением, необходима проработка аппаратной части. Детальная проработка структуры подобных программно-аппаратных комплексов представляет собой нетривиальную задачу, решение которой включает следующие этапы: анализ функционального предназначения системы; разработка основных подсистем по отдельности и способов их взаимодействия; проектирование собственно системы, предусматривающее объединение подсистем в единое целое; техническая реализация и тестирование работоспособности системы; введение системы в действие; функционирование - использование системы по назначению. При решении подобных задач схемотехнического проектирования широко используется SADT-методология (Structured Analysis and Design Technique - методология структурного анализа и проектирования) – совокупность методов, правил и процедур, предназначенных для построения функциональной структуры сложных иерархических систем в виде модели, которая практически полностью устраняет возможную неоднозначность семантического описания.

При создании современных информационных систем все чаще используют новейшие CASE средства, являющиеся основой системного моделирования. На территории нашей страны применение предприятиями CASE средств еще не является нормой, в то время как в зарубежных странах наблюдается все возрастающая тенденция к вверению данных средств [73, 74].

Применение методологии SADT для решения поставленных задач позволит определить основные функции системы, разработать системный проект, выявить взаимосвязь между частями всей системы, что в свою очередь позволит сформулировать требования к аппаратной части системы диагностики и произвести в соответствии с ними синтез структурных схем указанной системы. Основные аспекты системного анализа приведены в [9, 139]. Процесс создания моделей по методологии SADT представлен [36, 99, 105].

На основе SADT разработан также ряд производных стандартов, таких как IDEF, предназначенных для построения отдельных специфических моделей (функциональных, информационных, и т.д.).

Представление решаемой задачи с помощью IDEF0-технологии позволяет грамотно структурировать весь набор функций и работ, необходимых для реализации процесса диагностики погружного электрооборудования, наглядно и, в доступной для понимания форме, отразить сложный процесс, что позволит более точно понять взаимодействие различных подсистем. Также применение IDEF0-технологии позволит скорректировать основные недостатки существующего процесса диагностики. Такая модель представляет собой совокупность иерархически упорядоченных и взаимосвязанных диаграмм, организованных в виде древовидной структуры, где верхняя диаграмма является наиболее общей, а самые нижние наиболее детализированы.

Применительно к задачам данного магистерского исследования необходимо на основе IDEF0-технологии разработать функциональную модель выбранной предметной области с выявлением полного набора функций на каждом уровне и сформировать полный перечень требований к аппаратной части системы диагностики.

Рассмотрим основные этапы синтеза структуры системы диагностики ТС погружного электрооборудования с использованием IDEF0-технологии.

3.2. Функциональная модель процесса диагностики погружного электрооборудования на основе IDEF0-технологии

В данном параграфе описана разработанная в рамках SADT-методологии и IDEF0-технологии функциональная модель обозначенной предметной области. Данная модель представляет собой совокупность диаграмм с постепенно увеличивающейся детализацией по мере декомпозиции блоков модели.

Общее представление описываемой предметной области изображено на контекстной диаграмме (диаграмма A-0) (рисунок 3.1). На данной диаграмме присутствует только один блок равнозначный всей задаче.

Рисунок 3.1 - Контекстная диаграмма функциональной модели диагностики погружного электрооборудования

Рассмотрим блок «Диагностика ПЭО» (диагностика погружного электрооборудования), входами которого являются непосредственно объект исследования «ПОЭ», априорная информация и методики испытаний. В результате выполнения данной функции на выходе блока образуются: результат диагностики, разного рода графическая и табличная информация в виде отчетов о ТС оборудования, база данных (БД) первичных данных, БД обработанной информации, а также некое управленческое решение, принятое на верхнем уровне иерархии нефтяной компании, и отражающее дальнейшее продвижение объекта в жизненном цикле (подготовка к транспортировке, выбор месторождения и скважины согласно спрогнозированному ресурсу, решение о снятия объекта с эксплуатации, проведение капитального или текущего ремонта, и т.д.).

Вполне очевидны механизмы выполнения данной функции (дуги снизу), а также управление (дуги сверху). Механизмами являются:

· информационная система;

· оборудование;

· персонал.

Управлением (или как указывается в некоторых источниках, «ограничением») в данной задаче выступают:

· различного рода нормативная документация;

· требования и рекомендации предприятия;

· документация на оборудование;

· теоретические основы.

Под «теоретическими основами» в данном случае следует понимать совокупность различного рода теоретических сведений и знаний многих дисциплин и направлений, необходимых для осуществления некоторых функций задачи.

Приведенная контекстная диаграмма далее детализируется с учетом задач, которые будут решаться в процессе диагностики. На рисунке 3.2. приведена декомпозиция контекстной диаграммы, в состав которой входят следующие блоки:

· анализ априорной информации (1);

· испытание погружного электрооборудования (2);

· обработка результатов измерения (3);

· передача информации по уровням иерархии (4);

· принятие управленческого решения (5).

Столь сложная структура первого уровня декомпозиции обусловлена многоуровневой системой управления ТС оборудования в нефтяных компаниях.

Рисунок 3.2 - Функциональная модель процесса диагностики погружного электрооборудования

Первый блок «Анализ априорной информации» является этапом подготовки к процессу диагностики. На данном этапе производится анализ статистических данных по работе объекта диагностики, определяются наиболее информативные параметры контроля, формируются необходимые предписания и указания по проведению испытания в форме «разовых» методик и выбирается наиболее походящая система диагностики (как аппаратная, так и программная части).

Перечисленные операции производятся чаще для групп оборудования, схожих по определенному признаку (длина, мощность, наработка, и т.д.), а для отдельных единиц, полная совокупность приведенных операций проводится только в исключительных случаях (например, длительная работа объекта в осложненных, ранее не известных условиях скважинной среды).

Второй блок «Испытание ПЭО» является одним из ключевых (наряду с блоком «обработка результатов измерений») и заключается в сборке тестовой установки, спуске ее в скважину, проведение необходимых замеров параметров контроля, а также на данном этапе производится определенная, начальная обработка полученных данных, а также формирование и пополнение БД первичной информации (наиболее большой файл БД, содержащий всю информацию, поступающую с измерительных устройств).

Третий блок «Обработка результатов измерений» реализует основные алгоритмы обработки измерительной информации, заключающейся в раздельном анализе всех измеренных параметров и проведении совместного анализа. На данном этапе формируется заключение о ТС оборудования, т.е. результат диагностики, а также создается и пополняется БД обработанной информации. БД обработанной информации содержит наиболее информативную составляющую всех информационных потоков и включает в себя результат диагностики, а также информацию (графики, таблицы) служащую доказательством (основой) поставленного диагноза.

Описанные выше блоки реализуются на уровне отделов диагностики. Следующие два блока относятся больше к верхним уровням управления эксплуатацией погружного оборудования. Четвертый блок «передача информации по уровням иерархии» заключается в последовательном формировании и пересылке пакетов данных для диспетчерских служб и для головного офиса нефтяной компании.

Пятый блок «Принятие управленческого решения» заключается в формировании предписаний вышестоящими уровнями компании нижестоящим о дальнейшей деятельности связанной с оборудованием (объектом диагностики).

Механизмами и техническими средствами, участвующими в выполнении операции диагностики, являются:

· коммуникационное обеспечение (internet-канал, GSM-модуль, физические проводные каналы связи RS232 и RS485, и т.д.);

· вычислительные средства (микроконтроллеры универсального и специального назначения, компьютеры IBM PC, специальные контроллеры СУ);

· широкий спектр ПО (коммуникационные модули программ, модули ПО выделения информации, СППР, модуль обработки информации, программы статистического анализа данных, модули фильтрации данных, системы управления базами данных – MS Access, Oracle, SQL Server и т.д., пакеты моделирования и математических вычислений – MATLAB, MathCAD, Maple и т.д., различные серверные и стандартные операционные системы (ОС) – Windows, LUNIX, Unix и т.д., среды программирования как высокого, так и низкого уровней);

· технологическая оснастка и сопутствующее оборудование, включающие в себя различные механические и электромеханические приспособления, необходимые для подключения системы диагностики, спуска установки в скважину, а также элементы электропитания установки (трансформатор, прочее силовое оборудование);

· система измерения параметров контроля, как совокупность устройств, выполняющих функции измерения параметров контроля.

Кроме того, к механизмам выполнения операций задачи диагностики относятся человеческие ресурсы – это совокупность специалистов и рабочих участвующих в процессе диагностики на разных его этапах: аналитик, группа ремонта и диагностики, специалист по диагностики, специалист по разработке управленческих решений, и т.д.

Далее подробно рассмотрим детализацию функциональных блоков «испытание ПЭО» и «обработка результатов испытания».

Декомпозиция блока «испытание ПЭО» представлена на рисунке 3.3., и состоит из следующих блоков:

· подготовительные операции - заключаются в сборке установки, подключении питания оборудования и системы диагностики;

· измерение параметров контроля – состоит в одновременном измерении комплекса параметров контроля (вибрация, температура, энергетические параметры);

· первичная обработка сигналов: заключается в аналоговой фильтрации, аналого-цифровом преобразовании, сохранении данных в оперативном запоминающем устройстве (ОЗУ), передачи полученных данных на компьютер наземной части системы диагностики, а также преобразовании форматов данных.

· создание БД первичной информации. На данном этапе создается БД всей информации, полученной в процессе диагностики ПЭО.

На рисунке 3.4 представлена декомпозиция блока «обработка результатов испытания». Данная диаграмма состоит из трех блоков: выделение информации, углубленный анализ и создание БД обработанной информации.

На вход первого блока поступает измерительная информация, затем производится углубленный анализ этой информации, совместно со статистическими данными и списком выбранных параметров контроля, результатом которого является непосредственно результат диагностики в форме отчета о проведенном испытании. Результат диагностики содержит графическую и табличную информацию в виде спектров, скейлограмм (для вибрации), зависимости изменения параметров (для температуры) и т.д.

Последним этапом «обработки результата испытания» является создание БД обработанной информации, которая является наиболее информативным информационным пространством о ТС испытуемого оборудования и содержит

Рисунок 3.3 - Диаграмма «Испытание ПЭО»

Рисунок 3.4 – Диаграмма «Обработка результатов испытания»

наиболее полный перечень всех данных, включая спектры сигналов, результаты диагностики и т.д. Данная БД пополняется с проведением каждого испытания единицы оборудования, что позволит в дальнейшем проводить анализ всех данных как единого целого с целью выявления некоторых «скрытых» зависимостей. Это даст возможность ставить наиболее точный диагноз ТС оборудования, проводить прогнозирование дальнейшей динамики его работы и определять остаточный ресурс.

Детально рассмотрим «углубленный анализ» данных. Декомпозиция данного блока представлена на рисунке 3.5. и состоит из следующих функций:

· дифференцирование информации по параметрам;

· анализ вибрации;

· анализ температуры;

· анализ энергетических параметров;

· совместный анализ результатов частных испытаний.

В результате выполнения перечисленных функций образуется результат диагностики, а также данные анализов, являющиеся основой БД обработанной информации.

Дифференцирование информации заключается в разделении данных, полученных от различных вычислительных устройств (микроконтроллер погружной части системы диагностики, контроллер СУ). На выходе образуются раздельные пакеты данных содержащие информацию строго по одному параметру контроля (температура, вибрация, энергетические параметры и т.д.). Далее производится покомпонентные раздельные анализы всех параметров контроля (анализ вибрации, анализ температуры и т.д.), результатом которых являются: данные анализа вибрации и сообщение о неисправных элементах оборудования, дынные температурных полей и времени работы, частичный диагноз электромагнитной системы. Данные покомпонентного анализа затем проходят процедуру совместного анализа, с целью проверки наличия известных корреляций между разнородной информацией, по результатам которой формируется окончательный результат диагностики.

Рисунок 3.5 - Диаграмма «Углубленный анализ»

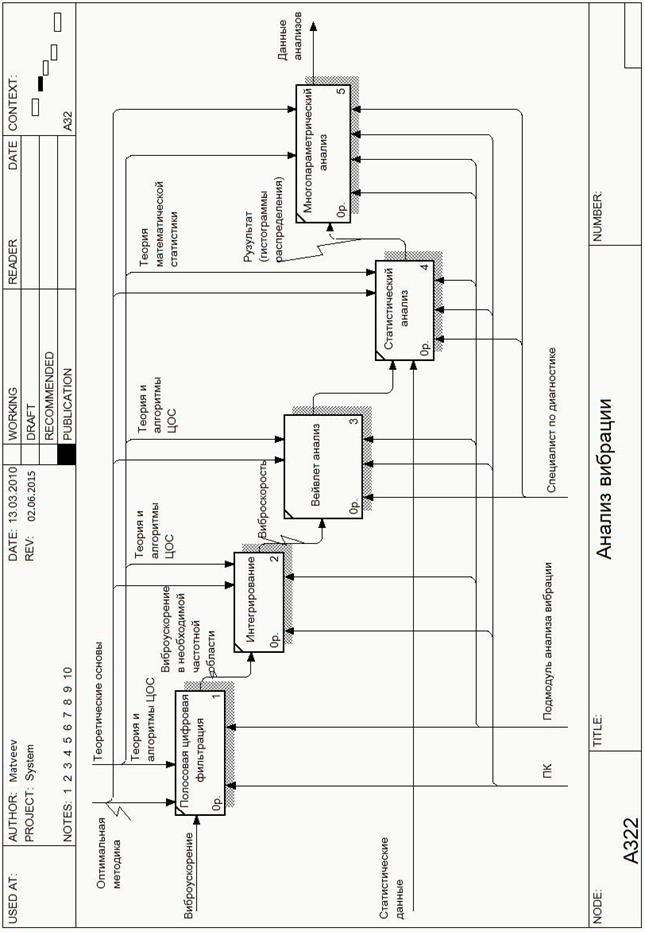

Как отмечалось выше, во время «углубленного анализа» производится «анализ вибрации», который является основной частью оценки ТС оборудования. Анализ вибрации представляет собой одну из самых сложных операций, проводимых с целью определения ТС оборудования. Декомпозиция блока «анализ вибрации» представлен на рисунке 3.6. и состоит из нижеперечисленных блоков:

· полосовая цифровая фильтрация;

· интегрирование;

· вейвлет-анализ;

· статистический анализ;

· многопараметрический анализ;

Виброускорение, измеренное первичными преобразователями, подвергается последовательно процедурам полосовой цифровой вибрации, целью которой является выделение сигнала в информативном частотном диапазоне, и процедуре интегрирования для преобразования виброускорения в вибросткорость с целью приведения информации в форму необходимую для применения известных методик анализа, рассчитанных на данные виброскорости.

Основным блоком данной диаграммы является «вейвлет-анализ», заключающийся в частотно-временной локализации сигнала вибрации. По результатам проведенного анализа делается вывод об обнаружении того или иного дефекта. Далее полученные данные проходят процедуру статистической обработки с целью пополнения базы статистики. Выходом «анализа вибрации» являются данные анализа вибрации и сообщение о неисправных частях.

«Анализ температуры» заключается в определении временных зависимостей температуры, определение динамики изменения температуры, построение диаграммы тепловой загруженности оборудования, по которым можно сделать вывод о временных промежутках работы в скважине.

Декомпозиции остальных функциональных блоков представлены в приложении Б.

Анализируя перечисленные выше механизмы для реализации рассматриваемого процесса, можно сделать вывод, что для обеспечения

Рисунок 3.6 - Диаграмма «Анализ вибрации»

функционирования процесса диагностики необходимы как алгоритмическое и математическое обеспечение (реализуемые в виде программных модулей), так и различного рода аппаратные средства. Очевидно, что среди аппаратных средств наиболее значимые функции выполняет система измерения параметров контроля. Следует отметить, что в настоящее время применяются несколько типов измерительных систем, так как каждой из этих систем свойственны определенные недостатки. В частности, для систем наземного типа – это горизонтальное расположение оборудования и невозможность имитации скважинных условий, а для систем погружного исполнения - возможность контроля информативных параметров только в одной точке оборудования, что в случае протяженного погружного оборудования (до 10-15 м) является причиной низкого качества диагностики.

Таким образом, описание процесса диагностики в рамках IDEF0-технологии позволяет сделать вывод, что измерительная система в составе диагностического комплекса является наиболее важным звеном, которое нуждается в разработке новых перспективных структур для устранения указанных выше недостатков.

В данном параграфе предложен подход к формализации исследуемой предметной области на основе SADT-методологии с применением IDEF0-технологии, в результате которого был разработан комплекс функциональных моделей процесса диагностики погружного электрооборудования, показывающих последовательность всех необходимых функций процесса. Полученные модели позволяют выявить основные потоки данных информации в процессе и более полно понять исследуемую предметную область. По полученным моделям можно сделать вывод о значительной сложности реализации процесса диагностики погружного электрооборудования и сформировать некоторые требования к аппаратной части системы диагностики:

· необходимо обеспечить измерения вибрации оборудования в нескольких точках (обуславливается протяженной конструкцией оборудования);

· Необходимо разработать структуры системы диагностики, позволяющие проводить испытания непосредственно в скважинном пространстве (для обеспечения непрерывного контроля оборудования, поскольку динамика процессов в условиях воздействия флюида может носить неопределенный характер);

· необходимо обеспечить единое информационное пространство, для получения наиболее полных данных диагностики по всему оборудованию.

3.3. Метод синтеза перспективных структур системы диагностики погружного электрооборудования на основе распределенных средств измерения

Система диагностики служит для измерения некоторых физических величин, определенных в качестве параметров контроля, их обработки в соответствии с предложенным алгоритмом, а также для формирования результата диагностики, содержащего диагноз и необходимую информацию по которой был он поставлен.

Основные моменты создания измерительной техники описаны в [7].Типичная система диагностики содержит датчики параметров контроля, нормирующие преобразователи, коммутатор или мультиплексор, аналого-цифровой преобразователь (АЦП), микропроцессорную часть и систему вывода или отображения информации.

В данном случае построения системы диагностики необходимы первичные преобразователи вибрации, температуры, тока и напряжения (в соответствии с выбранными параметрами в п. 1.2). Сигналы с датчиков, чаще всего, имеют различные уровни и нуждаются в предварительной обработке (приведение импеданса или уровня сигнала к пределам цифровой части системы диагностики) нормирующими преобразователями [151]. Стоит отметить, что сигналы с датчиков могут быть как цифровыми, так и аналоговыми, поэтому необходимость нормирующего преобразователя, его функции и аппаратная реализация зависит от вида выходного сигнала с датчика.

После нормирующих преобразователей сигнал необходимо направить на мультиплексор, который в зависимости от управляющих воздействий подключает к цифровой части системы тот или иной первичный преобразователь. В данном случае под цифровой частью системы следует понимать элементы системы, работающие с цифровыми сигналами. После мультиплексора, выбранный сигнал поступает на АЦП, в котором преобразуется из аналогового сигнала в цифровой код. Далее сигнал поступает на микропроцессорную часть системы диагностики. Данная часть выполняет обработку измерительной информации (данные с датчиков) в соответствии с алгоритмом. В качестве микропроцессорной части может быть использован универсальный или специализированный микроконтроллер, обладающий достаточной вычислительной мощностью для заданных операций. Также может быть использован микропроцессор или совокупность микропроцессорных устройств, разделяющих между собой функции обработки.

По завершению обработки данных, информация поступает на устройство вывода или отображения информации. В качестве данной части системы могут быть использованы различные жидкокристаллические индикаторы, печатающие устройства, монитор, и т.д.

Описанная структурная схема представлена на рисунке 3.7.

Рисунок 3.7 - Структурная схема типовой системы диагностики:

ДВ – датчик вибрации, ДТМ – датчик температуры, ДН – датчик напряжения, ДТ – датчик тока, НП1…НП4, MUX – мультиплексор, АЦП – аналого-цифровой преобразователь,

МПЧ – микропроцессорная часть, СОИ – система отображения информации

Недостатками приведенной структурной схемы являются:

· ограниченное число датчиков вибрации и температуры;

· жесткая архитектура системы диагностики, без широких возможностей ее расширения и модернизации;

· ограниченные возможности отдельных микропроцессоров и микроконтроллеров к анализу сложных и динамически быстро меняющихся сигналов.

Для устранения описанных выше недостатков необходимо внести значительные структурные изменения в систему диагностики. Во введении данной работы была поставлена задача синтеза системы диагностики на основе распределенных средств измерения. Данная цель достигается за счет увеличения количества первичных преобразователей вибрации и температуры, которые необходимо устанавливать по всей длине испытуемого оборудования. Увеличение числа преобразователей тока и напряжения не имеет смысла, так как указанные параметры являются сосредоточенными и не зависят от геометрических конструкций, а являются характеристикой лишь электромагнитной части.

Ограниченные возможности микропроцессоров и микроконтроллеров не позволяют проводить точный анализ в режиме реального времени. Поэтому необходимо операции обработки, требующие наибольших вычислительных мощностей, переложить на стационарный промышленный компьютер (ПК) или портативный переносной компьютер (ноутбук).

Благодаря данным структурным изменениям появляется возможность разгрузить более медленные микроконтроллеры и перенести самые сложные операции на ПК. Это позволяет увеличить количество точек измерения и разделить задачи (функции) измерения и обработки измеренной информации. Структура приобретает определенную гибкость в возможностях модернизации.

Описанная структурная схема представлена на рисунке 3.8.

Несмотря на увеличение количества первичных преобразователей (что делает систему диагностики распределенной) и введение ПК как ключевого звена в обработке измерительной информации, данная структурная схема также имеет один из приведенных ниже недостатков:

· невозможность подключения всех первичных преобразователей на оборудование в случае испытания его в вертикальной скважине;

· невозможность испытания оборудования в вертикальной скважине в случае подключения всех первичных преобразователей.

Оба недостатка обусловлены габаритными размерами оборудования, так как в данном случае необходимо подсоединять датчики с помощью проводов и кабелей соизмеримыми по длине с испытуемым оборудованием, что невозможно вследствие высокого коэффициента затухания сигнала.

Рисунок 3.8 - Структурная схема системы диагностики на основе ПК и с увеличенным числом датчиков

Для устранения обоих недостатков необходима новая концепция синтеза системы диагностики, которая дает возможность измерения параметров контроля в нескольких точках оборудования при одновременном нахождении его в вертикальной скважине.