стали марок У8А, У10А, У12, 50, 60, термически обработанные до твердости HRC 55—62;

стали марок У8А, У10А, У12, 50, 60, термически обработанные до твердости HRC 55—62;

нержавеющие стали марок Я1 или 1Х18Н9Т, титановая (ВТ4 или ВТ1)* или кобальт-вольфрамовая калиброванная проволока -серебрянка;

нержавеющие стали марок Я1 или 1Х18Н9Т, титановая (ВТ4 или ВТ1)* или кобальт-вольфрамовая калиброванная проволока -серебрянка;

немагнитные, коррозионно-стойкие сплавы 40KHXMR и К40НХМ.

немагнитные, коррозионно-стойкие сплавы 40KHXMR и К40НХМ.

Титан, кобальт-вольфрам и сплавы 40KHXMR и К40НХМ, обладая относительно хорошими прочностными свойствами, не окисляются в процессе работы опоры, вследствие чего износ в опоре значительно снижается.

* Цапфы из титана после изготовления азотируются или цементируются, что увеличивает их прочность и износостойкость

Сопряжение цапф с подшипником обычно выполняется по 6-го или 7-го квалитета с небольшим зазором. Допуск на изготовление цапфы берется в соответствии с выбираемыми посадками по ГОСТу.

Шероховатость поверхности цапфы и отверстия подшипника выполняется не хуже 10—12-го класса по ГОСТу 2789—73.

Для уменьшения трения в опоре материал подшипника должен образовывать с материалом цапфы антифрикционную пару

Подшипники выполняются из:

латуни (ЛМцС-58-2-2; ЛКС 80-3-3, ЛАЖ 60-1-1Л),

латуни (ЛМцС-58-2-2; ЛКС 80-3-3, ЛАЖ 60-1-1Л),

фосфористой (Бр. ОФ 10-1) и бериллиевой бронзы (Бр.Б2; БрБ2,5),

фосфористой (Бр. ОФ 10-1) и бериллиевой бронзы (Бр.Б2; БрБ2,5),

нейзильбера (МНЦ 15-20) и некоторых других сплавов (КНЦ, ДАМ).

нейзильбера (МНЦ 15-20) и некоторых других сплавов (КНЦ, ДАМ).

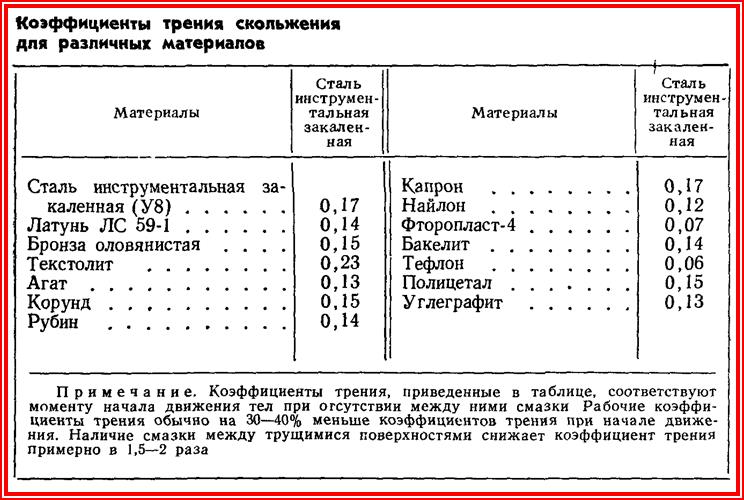

В тех случаях, когда в опоре необходимо снизить трение, при значительных удельных давлениях на площадке соприкосновения цапфы с подшипником, и уменьшить износ, подшипник выполняют из естественных и искусственных минералов (агат, корунд, рубин) (см таблицу выше).

В последнее время в приборостроении, так же как и в машиностроении, находят применение пластмассы и металлокерамика. Подшипники из некоторых пластмасс могут работать без смазки при относительно малом коэффициенте трения.

При наличии смазки коэффициент трения резко уменьшается.

Подшипники из пластмасс мало изнашиваются, хорошо работают в условиях вибрации и тряски, являясь своего рода амортизаторами (подшипники из фторопласта-4, капрона).

Для подшипников применяют:

феноловые пластмассы (бакелит, тексолес и т. п.);

феноловые пластмассы (бакелит, тексолес и т. п.);

фтороуглеродные (фторопласт-4, тефлон);

фтороуглеродные (фторопласт-4, тефлон);

полиамиды (капрон, найлон) и полиуретаны (вулкаллан).

полиамиды (капрон, найлон) и полиуретаны (вулкаллан).

В качестве материалов для подшипников могут быть применены также полиформальдегиды, поликарбонаты и полиарилаты.

В качестве материалов для подшипников могут быть применены также полиформальдегиды, поликарбонаты и полиарилаты.

Для снижения трения и лучшего смазывания в пластмассу вводят дисульфид молибдена, тальк или графит в количестве 5—20%.

Для снижения трения и лучшего смазывания в пластмассу вводят дисульфид молибдена, тальк или графит в количестве 5—20%.

Металлокерамические подшипники изготовляются спеканием порошков на основе бронзы, железа и т. п. и применяются там, где в труднодоступных местах невозможна систематическая смазка. Такие подшипники являются самосмазывающимися, так как поры подшипника наполняются маслом или графитом. Металлокерамические подшипники с графитовой смазкой хорошо работают в условиях высокого вакуума и при высоких температурах. При высоких температурах применяют также углеграфитовые подшипники, работающие до температур 823 °К. Такие подшипники изготовляются спеканием порошков графита с добавками металла или пластика.

ПРИМЕРЫКОНСТРУКЦИЙ ЦИЛИНДРИЧЕСКИХ ОПОР.

Конические опоры

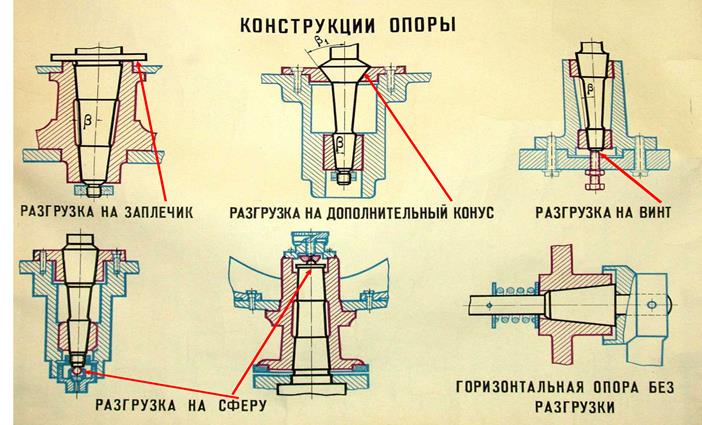

Одним из недостатков цилиндрических опор в прецизионных механизмах, является невозможность точного центрирования оси из-за гарантированного радиального зазора. Этот недостаток м/б устранен в вертикальных конических опорах.

вертикальные конические опоры.

Рабочими поверхностями цапфы и подшипника являются совпадающие друг с другом внешняя и внутренняя конические поверхности.

Конические опоры могут одновременно воспринимать как радиальные, так и осевые нагрузки.

К преимуществам конических опор можно отнести:

1) высокую точность центрирования;

2) возможность регулирования радиального зазора при сборке и в процессе эксплуатации (регулирование осуществляется небольшим осевым смещением цапфы или подшипника);

3) возможность восприятия больших нагрузок по сравнению с цилиндрическими опорами. Это объясняется тем, что у конических опор большая несущая поверхность, на которой при прочих равных условиях развиваются меньшие давления.

4) опоры являются самоустанавливающимися, т.е. при износе сохраняют положение оси цапфы.

Недостатками конических опор являются:

1) повышенное трение, вызываемое тем, что нормальное давление N в опоре больше нагружающего усилия Q;

2) сложность изготовления(индивид притирка), отсутствие взаимозаменяемости.

3) склонность к заклиниванию;

4) б о льшая чувствительность к колебаниям температуры.

Во избежание заклинивания для цапфы и подшипника назначают материалы с близкими коэффициентами линейного расширения, такие как латунь—бронза или сталь—чугун. Такое сочетание материалов вполне оправданно, хотя и противоречит традиционной комбинации сталь—бронза, выбираемой в качестве антифрикционной пары.

Обычно выбирают угол a в пределах 2—6°, что соответствует конусности 1: 5 - 1: 12. Шероховатость поверхностей не хуже Rz 1.6 мкм для цапфы и Rz 6.3 мкм для втулки. В средней части конического сопряжения делают обнижение (это - широкая проточка рабочей части цапфы и/или подшипника глубиной от 0.2 до 2мм). ЗАМЕЧАНИЕ. Обнижения поверхностей предусматривают всегда, когда взаимодействующие поверхности имеют значительную протяженность. Это позволяет уменьшить (устранить) влияние погрешности формы, упростить приработку, притирку, улучшить прилегание поверхностей.

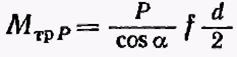

При действии на опору осевой силы Q (см рис. выше) сила нормального давления на рабочую поверхность

где  a — половина угла конуса. Считая силу N равномерно распределенной по всей рабочей поверхности, можно найти момент сил трения

a — половина угла конуса. Считая силу N равномерно распределенной по всей рабочей поверхности, можно найти момент сил трения

Другие случаи нагружения и расчеты показаны на плакате.

Регулирование радиального зазора при сборке и в процессе эксплуатации (регулирование осуществляется небольшим осевым смещением цапфы или подшипника

Опоры на центрах.

Опоры на центрах являются разновидностью конических опор.

Контакт между трущимися деталями происходит по коническим поверхностям на окружности радиуса r ц с малой длиной образующей, поэтому такие опоры могут воспринимать небольшие нагрузки (обычно не более 5—10 Н) и работать при малых частотах вращения.

Опоры на центрах являются направляющими, в которых можно регулировать как осевые, так и радиальные зазоры.

.

. Регулировку производят периодически по мере износа рабочих поверхностей и увеличения зазоров.

Опоры располагаются на обоих концах вала и могут воспринимать двустороннюю осевую и радиальную нагрузки.

Преимущества опор на центрах:

1) возможность точного центрирования оси путем регулировки; 2) малая чувствительность к перекосам и температурным изменениям;

3) малый момент трения.

К недостаткам можно отнести:

1) возможность их применения только при малых скоростях и нагрузках;

2) отсутствие у вала свободного, расположенного консольно, конца.

Расчет моментов трения

При действии на опору радиальной силы Р сила нормального давления

Момент трения

где dcp — средний диаметр опорной поверхности.

Если на левую опору действует осевая сила Q, то

и момент трения

Из формул следует, что величина момента трения зависит от угла при вершине конуса цапфы и втулки. На практике угол при вершине конуса 2a = 60°, а втулки 90°, что обеспечивает хорошее центрирование оси и достаточно малый момент трения.

Суммарный момент трения при a = 30° находят по формуле

,

,

Виды опор:

а —вращающимися центрами; б — с вращающимися втулками

Уменьшением момента трения в опорах на центрах по сравнению с цилиндрическими опорами объясняется большей прочностью конической цапфы при работе на изгиб. Это позволяет при одинаковых нагрузках на ось брать dcp значительно меньше (в 3—4 раза), чем диаметр цилиндрической цапфы. Обычно dср выбирают в пределах 0,5—2 мм.

Опоры на центрах выполняют двух видов: а) с вращающимися центрами и неподвижными, но регулируемыми втулками (рис., а);

б) с вращающимися втулками, выполненными на оси, и неподвижными регулируемыми центрами (рис., б).

Для уменьшения износа опорных поверхностей центры изготовляют из сталей У10А—У12А с закалкой до HRC 50—60, втулки — из углеродистой стали, фосфоритной бронзы, искусственного рубина или агата. Рабочие поверхности сопрягаемых деталей полируют (Rz 0.5 …1мкм).

Применение эксцентрика (1) для регулирования положения оси. (2)- фиксатор.

ШАРОВЫЕ ОПОРЫ

Шаровыми называются опоры, рабочей поверхностью которых является шаровой пояс. Эти опоры применяют в тех случаях, когда в процессе работы или регулировки механизма подвижная система, кроме вращения вокруг своей оси, может поворачиваться вокруг опорного узла на некоторый угол.

Шаровые опоры дают возможность точно базировать оси. Однако они быстро изнашиваются. Поэтому их применяют при работе с небольшой частотой вращения. В зависимости от величины и характера действующих сил сферическая цапфа сопрягается с цилиндрической, конической или сферической втулками. Наибольшее распространение получили опоры с коническими опорными поверхностями. Одну из опор изготовляют регулируемой для выбора зазоров в сопряжениях.

Для повышения износостойкости и точности изготовления во многих опорах в качестве сферических цапф используют шарики от стандартных шарикоподшипников, завальцованные на торце оси (а) или помещенные между двумя конусами (б). Конические втулки выполняют обычно из стали марок У10—У12 с последующей закалкой и полировкой.

При действии на опору только радиальной силы Р сила нормального давления

Момент трения

где  — средний диаметр шарового пояса

— средний диаметр шарового пояса

dш — диаметр шаровой цапфы; a — половина угла при вершине конуса. Обычно a принимается равным 45°, тогда

При действии на опору одновременно двух нагрузок Р к Q суммарный момент трения равен: