Лекция

Эрозионное изнашивание.

Эрозия в широком понятии – процесс поверхностного разрушения вещества под воздействием внешней среды. В машиностроении эрозия имеет более узкое понятие – разрушение поверхности материалов вследствие механического воздействия высокоскоростного потока жидкости, газа, пара или электрических зарядов. Каждый вид эрозии имеет подвиды, являющиеся сочетанием отдельных видов, например, газовая эрозия может быть газоабразивной, газоэлектрической и т.д.

Кавитационное изнашивание.

Гидродинамическая кавитация.

Кавитация дословно означает полость, каверна. Однако в технике под кавитацией понимается явление образования в движущемся по поверхности твердого тела потоке жидкости пустот в виде пузырей, полос и мешков, заполненных парами, воздухом или газами, растворенными в жидкости и выделившимися из нее. Это явление обусловлено следующим.*

Киносъемка показала, что кавитационный пузырек может вырасти за 0,002 секунды до 6 мм в диаметре и разрушиться за 0,001 секунды. При определенных типах кавитации на площади в один квадратный сантиметр в течение одной секунды могут образоваться и разрушиться более 30 млн. кавитационных пузырьков.

Кавитация наблюдается в трубопроводах, на лопатках центробежных и пропеллерных насосов, на лопастях гидравлических турбин и гребных винтов (судов). Явление кавитации вызывает вибрации, стуки и сотрясения, что приводит к расшатыванию крепежных связей, обрыву болтов, смятию резьб, нарушению уплотнений и усталостным поломкам.

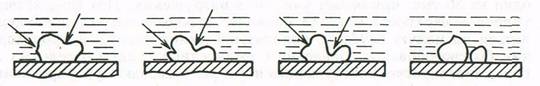

Кавитация понижает КПД машин и гребных винтов и вызывает непосредственное разрушение поверхностей деталей в зоне ее действия. Предпосылки для наступления и протекания кавитационного изнашивания следующие. При замыкании до полного исчезновения парогазовых пузырей у поверхности детали она подвергается микроскопическим гидравлическим ударам в соответствии со схемой, показанной на рис. 11.1.

Рис. 11.1 – Схема гидравлических ударов при сокращении кавитационного пузыря

Из нескольких миллионов образуемых кавитационных пузырьков примерно один из 30 тысяч принимает участие в разрушении. Под воздействием ударов поверхность металла начинает деформироваться и наклепываться на малую глубину. Появляются линии сдвига, и происходит как бы своеобразное травление с выявлением границ отдельных зерен. Многократно повторяющиеся удары вызывают разупрочнение и перенаклеп материала на отдельных микроучастках. При этом возникают очаги разрушения в виде трещин. Разрушается прежде всего менее прочная структурная составляющая (в сталях – феррит, в чугунах – графитовые включения). За разрушением малопрочной составляющей может последовать выкрашивание и более прочных составляющих. Разрушение развивается в пределах зерен или по их границам в зависимости от соотношения прочности зерна и связи между зернами.

Коррозионные явления играют существенную роль в процессе кавитационного изнашивания. Например, в морской воде изнашивание намного выше, чем в пресной. Однако механическим воздействиям принадлежит основная роль. Об этом свидетельствует низкая кавитационная стойкость лакокрасочных, цинковых и алюминиевых покрытий, имеющих малую механическую прочность. Эбонит и плексиглас, являющиеся коррозионно-стойкими неметаллическими материалами, также плохо противостоят кавитации.

Интенсивность кавитационного изнашивания зависит от температуры, свойств жидкости и природы материала деталей. С увеличением поверхностного натяжения изнашивание происходит более интенсивно. Введение в воду веществ, понижающих поверхностное натяжение, снижает кавитационное изнашивание. Наибольшая интенсивность изнашивания соответствует воде с температурой 50°C. Кавитационная стойкость материала определяется его составом и структурой. Повышение содержания углерода в стали до 0,8% увеличивает ее стойкость. Пластинчатый перлит более стоек, чем зернистый. Введение никеля и хрома в сталь повышает ее стойкость за счет снижения количества феррита, увеличения степени дисперсности структуры и др. Шарообразная форма графита благоприятна. Наиболее стойким является низколегированный чугун (1% Ni, 0,3% Mo) с шаровидным графитом. Повышает кавитационную стойкость закалка с нагревом ТВЧ, цементация, наплавка твердосплавными материалами, хромирование (если толщина покрытия более 40 мкм; при меньшей толщине разрушение происходит под слоем хрома). Высокой стойкостью к кавитации обладает латунь.

Предупредить кавитацию можно, проектируя гидромеханическую систему так, чтобы во всех точках потока давление не опускалось ниже давления парообразования. То есть надо избегать резких сужений труб и избегать появления препятствий на пути потока. Однако возможность кавитации всегда следует учитывать.

Вибрационная кавитация.

При колебании твердого тела относительно жидкости или жидкости относительно твердого тела давление в жидкости на границе раздела жидкости и твердого тела может упасть и вызвать образование кавитационных пузырей. Условия кавитации зависят от внешнего давления на систему и насыщенности жидкости воздухом.

Вибрационную кавитацию могут вызвать звуковые колебания, особенно ультразвуковые. Звуковые волны ускоряют окислительно-восстановительные реакции, вызывают внутримолекулярные перегруппировки веществ, усиливают диспергирование, ускоряют процессы мойки и обезжиривания поверхностей и вызывают коагуляцию мелких частиц. При вибрации не исключается кавитация в тонком смазочном слое между поверхностями, которая может привести к выкрашиванию материала подшипников скольжения, зубьев колес и других деталей.

Вибрационная кавитация проявляется в двигателях внутреннего сгорания, особенно на наружных поверхностях гильз в результате их колебаний от ударов поршня. Износ от кавитации наружной стенки гильзы может быть в 3-4 раза больше, чем износ внутренней поверхности от действия поршневых колец.

Эрозионное воздействие высокоскоростного потока жидкости, газа или пара.

Эрозионное воздействие высокоскоростного потока жидкости, газа или пара в чистом виде слагается из трения сплошного потока и его ударов о поверхность. В результате трения происходит расшатывание и вымывание отдельных объемов материала. Скорость изнашивания в этом случае мала. Несравненно большая роль принадлежит динамическому действию потока или струи. В зависимости от свойств материала возможны вырывы отдельных объемов или групп зерен с неблагоприятной ориентацией в отношении приложенных сил. В пластических материалах, обладающих способностью наклепываться, вначале накапливаются микропластические деформации отдельных участков, а когда способность к упрочнению исчерпывается, эти участки разрыхляются и вымываются. Жидкость, внедряющаяся при ударах в образовавшиеся микротрещины, ведет себя подобно клину, раздвигая боковые стенки.

В начальный период на гладкой поверхности эрозия развивается весьма медленно, но после появления пораженных мест усиливается. Это объясняется повышением хрупкости поврежденного поверхностного слоя в связи с накоплением микротрещин, расклинивающим действием жидкости и усилением ударного действия из-за большого вихреобразования у поверхности.

Эрозионному изнашиванию подвержены стальные и чугунные поршневые кольца двигателей внутреннего сгорания. На них в результате прорыва газов между кольцом и цилиндром развивается эрозионное разрушение. Оно имеет вид продолговатых раковин ветвистого строения. Часто эрозионное изнашивание начинается с микроцарапин, возникающих при схватывании поверхностей трения. Эрозионное изнашивание во многих случаях было бы слабее, если бы не присутствие посторонних частиц в потоке. Если поток содержит абразивные частицы, то изнашивание становится эрозионно-абразивным. Поверхностный слой деталей насосов, гидравлических турбин, трубопроводов и их арматуры, сит, грохотов, центрифуг и тому подобных деталей машин размывается потоком воды, содержащей абразив. Скорость эрозионного изнашивания зависит от свойств твердых частиц, их концентрации, скорости движения в потоке и степени агрессивности воды. Усиливает абразивно-эрозионное изнашивание коррозия и кавитация. Все эти виды разрушения могут проявляться одновременно.

Горячая газовая эрозия пластических масс и теплозащитных покрытий получила название абляции. Это явление проявляется под воздействием аэродинамического нагрева при вхождении баллистического снаряда в плотные слои атмосферы или под действием высоконагретых отработавших газов при работе ракетных двигателей. Абляция сопровождается тепловыми и механическими эффектами и включает целый ряд явлений: эрозию от ударов твердых частиц и капель; срезание материала от действия аэродинамических усилий; шелушение (растрескивание и отпадение чешуек от теплового расширения); сдувание расплавленного металла потоком газов; сублимацию, испарение, пиролиз, сгорание.

Стойкость пластмасс к абляции зависит от теплопроводности. В противоположность металлам пластмассы должны иметь низкую теплопроводность. Лучше сопротивляются детали, отлитые под высоким давлением, чем при низком.

Электрическая эрозия вызвана высокотемпературным воздействием электрического разряда. Разрушение поверхности происходит в результате испарения и разбрызгивания расплавленного металла, появления трещин, механического отторжения и выброса частиц не расплавившегося металла.

Электрической эрозии подвержены электрододержатели дуговых сталеплавильных печей, короткозамыкатели и разъединители электрического оборудования и др.

696-704 с.[3], 7-10, 49-62 с.[2].