Последовательность изготовления формы методом ручной формовки.

Изготовление разовых песчано-глинистых литейных форм методом ручной формовки в двух опоках по разъемной модели осуществляется в следующей последовательности.

Изготовление нижней полуформы

-нижнюю часть модели ставят плоскостью разъема на подмодельную плиту.

Устанавливают модели питателей. Далее на подмодельную плиту по штырям по отверстиям в ушках устанавливают опоку. Расположение модели на подмодельной плите корректируется с учетом расстояния от них до стенки опоки было не менее 15%20 мм.

-модель припудривают графитовым порошком

-в опоку насыпают совком формовочную смесь толщиной слоя 30%50 мм. сначала у стенок опоки, а затем в средней части. Окончательное уплотнение слоя производят большой трамбовкой. После уплотнения последовательными слоями формовочной смеси по всей высоте опоки излишек смеси срезают линейкой и накалывают душником вентиляционные каналы. Каналы не должны доходить до модели 10%15 мм. Количество не менее одного-двух на 10%15 см2.

-заформованную нижнюю опоку переворачивают на 1800 и устанавливают на место. Формовочную смесь по разъему заглаживают гладилкой.

Изготовление верхней полуформы

-на нижнюю часть модели по центрирующим шипам устанавливают верхнюю часть модели, модель шлакоуловителя, стояка и если необходимо модели выпоров. Поверхность разъема формы посыпают тонким слоем мелкого сухого кварцевого песка для того, чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке.

-верхнюю опоку устанавливают по центрующим штырям

-производят наполнение и уплотнение смеси в верхней опоке

-после уплотнения вокруг стояка прорезают литниковую воронку. Модель стояка и выпоров удаляют из формы.

-снимают верхнюю форму и переворачивают на 180 градусов

-извлекают из полуформы части модели, питателей и шлакоуловителя

Отделка и сборка литейной формы

-производят необходимые исправления и отделку обеих полуформ

-в нижнюю полуформу устанавливают стержень и закрывают ее верхней полуформой по центрирующим штырям.

Задание 2

Опишите сущность процессов упругой и пластической деформации с точки зрений кристаллического строения сплавов. Дайте определения пластичности и опишите влияние на нее химического состава, структуры, температуры нагрева, скорости и степени деформации.

Пластическую деформацию, составляющую основу обработки металлов давлением, следует рассматривать с двух позиций. С одной стороны, она является важной технологической операцией, способной придать обрабатываемому материалу заданную форму и размеры. С другой стороны, такая деформация выступает как мощный фактор воздействия на внутреннее строение и, следовательно, как способ направленного регулирования различных свойств материала – механических, физических, химических. Поэтому режимы пластической деформации (как и методы термической обработки) рассматриваются в качестве основных технологических приемов, способных существенным и нужным образом регулировать служебные характеристики металлов и сплавов.

Вместе с тем, немаловажное значение приобретает и упругая деформация. Она предшествует пластическому течению и поэтому полезно знать физические условия ее протекания и, соответственно, факторы, на нее влияющие. Кроме того, существует множество случаев в операциях обработки давлением, когда совершенно необходимо исключить вероятность развития при нагружении пластической деформации. Например, различные инструменты (валки, штампы, волоки и т.д.), используемые для формоизменения металлических заготовок, должны сохранять гарантируемую жесткость, неизменность своих размеров. Это означает, что при нагружении деформация инструментов не должна выходить за пределы упругой области.

Рассмотрим основные особенности упругого и пластического деформирования металлов и сплавов, а также условия формирования их структуры и изменения свойств.

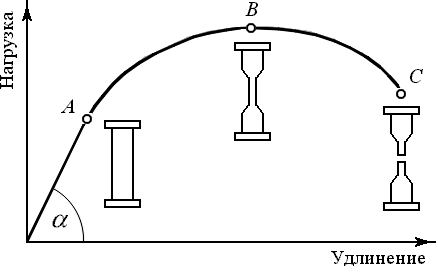

Важно установить закономерности, которые связывают напряжения, возникающие при приложении к образцу нагрузки, с соответствующими деформациями. Чаще всего эту зависимость определяют при механических испытаниях (обычно используют испытание на растяжение), которая может быть описана кривой, изображенной на рис.1.

Рис. 1. Диаграмма растяжения

Весьма условно экспериментальную кривую можно разделить на три различных участка, каждый из которых характеризует специфическое поведение исследуемого материала. В области небольших напряжений удлинение растет линейно. Это участок упругой деформации ОА - после снятия нагрузки длина образца восстанавливается, т.е. деформация полностью устраняется. На втором участке АВ при увеличении напряжения возникает остаточная, или пластическая, деформация, при этом она равномерно распределена по длине образца. На третьем участке ВС нагрузка уменьшается, в образце образуется "шейка" (место сосредоточенной пластической деформации) и наступает затем разрушение. Оба вида

деформации обусловлены разными кристаллофизическими механизмами и рассматривать их нужно отдельно. Рассмотрим первый участок диаграммы растяжения, отражающий упругое поведение материалов.

Упругая деформация

Наиболее важными механическими свойствами, влияющими на технологические характеристики твердых тел, являются прочность, твердость, пластичность. Для теоретического осмысления и количественного описания этих свойств необходимо знание упругих характеристик (модулей) кристаллической решетки. Как отмечалось выше, атомы в твердом теле находятся в некотором положении равновесия, т.е. между атомами действуют как силы притяжения, так и силы отталкивания. Собственно, твердое тело поэтому и “держит” форму: при попытке сжать или растянуть тело возникают силы отталкивания или притяжения, препятствующих деформации.

Под действием внешней нагрузки расстояние между атомами кристалла изменяется и их равновесное расположение в решетке нарушается. Это приводит к нарушению равенства сил притяжения и отталкивания атомов в решетке и к возникновению внутренних сил, стремящихся вернуть атомы в первоначальное положение равновесия. Простейшее и наиболее наглядное представление о взаимодействии атомов в кристаллах дают кривые зависимости потенциальной энергии пары атомов от расстояния между ними. Подобная кривая приведена на рис.2.

Рис.2. Зависимость потенциальной энергии двух атомов от расстояния между ними.

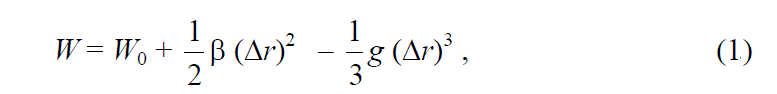

Пунктирная линия указывает среднее расстояние между атомами. Из него видно, что кривая ABC несимметрична. Обычно ее аппроксимируют функцией

где W0 - энергия «дна» потенциальной ямы; r = r r0 - отклонение атома от положения равновесия (r0); g - параметры гармоничности и ангармоничности соответственно.

Если при деформации атомы смещаются на небольшое расстояние от положения равновесия, то деформация является упругой. При снятии внешней нагрузки упруго деформированный кристалл приобретает прежние размеры и форму, а атомы возвращаются в исходное состояние. При упругой деформации достаточно рассматривать часть потенциальной кривой вблизи ее дна, где она может быть описана квадратичной функцией.

Если при деформации атомы смещаются от положения равновесия на

расстояние  r, сравнимое с r0, то деформация будет неупругой (остаточной) или пластической. При снятии внешней нагрузки неупруго деформированный кристалл не восстанавливает прежние размеры и форму, а атомы не возвращаются в исходные состояния. Неупругая деформации кристалла сопровождается образованием дефектов. При очень большом количестве дефектов понятие кристаллической решетки теряет смысл и твердое тело оказывается в аморфном состоянии.

r, сравнимое с r0, то деформация будет неупругой (остаточной) или пластической. При снятии внешней нагрузки неупруго деформированный кристалл не восстанавливает прежние размеры и форму, а атомы не возвращаются в исходные состояния. Неупругая деформации кристалла сопровождается образованием дефектов. При очень большом количестве дефектов понятие кристаллической решетки теряет смысл и твердое тело оказывается в аморфном состоянии.

Рис.3. Деформация: растяжение, сжатие, сдвиг.

Деформации можно также классифицировать по способам приложения внешней нагрузки. Все виды деформаций сводятся к двум основным: деформации растяжения (сжатия) (рис.3а) и деформации сдвига (рис.3б). Это соответствует возникновению нормальных напряжений растяжения (или сжатия) в первом случае и касательных напряжений во втором.

Пластичность металлов, влияние на пластичность химического состава, температуры нагрева, схемы напряженного состояния, скорость деформации.

Пластичность- способность металла принимать под действием нагрузки новую форму не разрушаясь.

Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его пеперечное сечение сужаться, тем пластичнее металл образца.

В условиях обработки металлов давлением на пластичность влияют многие факторы: состав и структура деформируемого металла, характер напряженного состояния при деформации, неравномерность деформации, скорость деформации, температура деформации и др. Изменяя те или иные факторы, можно изменять пластичность.

Состав и структура металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности.

Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными. Высоколегированные стали имеют большую пластичность в холодном состоянии. Для шарикоподшипниковых сталей пластичность почти не зависит от температуры. Отдельные сплавы могут иметь интервал повышенной пластичности. Техническое железо в интервале 800…10000 С характеризуется понижением пластических свойств. При температурах, близких к температуре плавления пластичность резко снижается из-за возможного перегрева и пережога.

Характер напряженного состояния. Один и тот же материал проявляет различную пластичность при изменении схемы напряженного состояния. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Появление в схеме растягивающих напряжений снижает пластичность. Самая низкая пластичность наблюдается при схеме всестороннего растяжения.

Скорость деформации. С повышением скорости деформации в условиях горячей деформации пластичность снижается. Имеющаяся неравномерность деформации вызывает дополнительные напряжения, которые снимаются только в том случае, если скорость разупрочняющих процессов не меньше скорости деформации.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

2. Опишите технологический процесс изготовления поковки способом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) изобразить схему молота и описать его работу; 3) описать механизацию процесса штамповки.

Сущность метода горячей объемной штамповки

Горячая объёмная штамповка - это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 - 4 раза меньше, чем на кованную. В следствие этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше - составляет десятки и сотни штамповок в час.

В то же время штамповочный инструмент - штамп - дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповки поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 - 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит, процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки, полученные в закрытых штампах, имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Технологический процесс горячей объёмной штамповки

1. Транспортирование заготовки со склада. Для этого используют любой транспорт.

2. Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 - 4500С.

3. Наладка оборудования. Ручей штампа смазывают специальным раствором.

4. Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств.

5. Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С.

6. Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей при температуре 1250 - 8000С.

7. После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, пресс КА 9536 усилием 4000 кН).

8. Для стали 45 в роли термообработки можно произвести отжиг при температуре 850 - 870 0С, охлаждение с печью. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность, способствует повышению пластичности и вязкости.

9. Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

10. Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием.

12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией.

Для изготовления средних и крупных поковок применяются паровоздушные молоты.

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 - 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов.

Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста.

Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах.

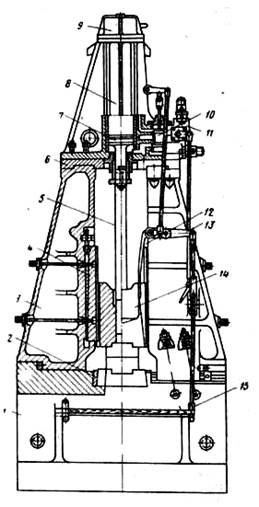

Устройство паровоздушного штамповочного молота показано на рис. 4. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину.

На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя.

В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.

Рисунок 4.Устройство паровоздушного штамповочного молота

Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника.

Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных.

Для разработки технологии изготовления поковки необходимо составить чертеж поковки, рассчитать массу исходной заготовки, определить длину заготовки.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Механизация технологического процесса штамповки

Задание 3