Практическое занятие № 28

Тема: Магнитные материалы:

Классификация магнитных материалов

Магнитомягкие материалы

Классификация магнитных материалов

Магнитным называют материал, применяемый в технике с учетом его магнитных свойств.

Существуют несколько видов классификации магнитных материалов:

· по магнитной восприимчивости (проницаемости) различают диамагнетики (χ = -10-5, µ < 1); парамагнетики (χ = 10-2…10-5, µ > 1); ферромагнетики (χ = 103…106, µ >> 1);

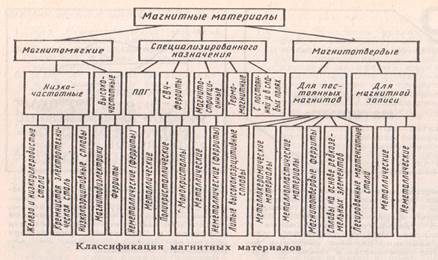

· по величине коэрцитивной силы ферромагнитные материалы делятся на магнитомягкие (Нс < 4 кА/м); магнитотвердые (Нс > 4 кА/м); промежуточное положение занимают материалы со специальными свойствами (рисунок 1). Границы значений коэрцитивной силы, по которым материал можно отнести к магнитомягким или магнитотвердым, условны и по мере развития техники расширяются и претерпевают существенные изменения;

Рисунок 1

· по величине электропроводности магнитомягкие материалы делятся на проводящие, полупроводящие и диэлектрики. К проводящим материалам относятся электротехнические стали и сплавы (типа пермаллоев); к полупроводящим – ферриты; к диэлектрикам - магнитодиэлектрики;

· по химическому составу - на металлические ферромагнетики (железо, сплавы); неметаллические ферромагнетики (магнитные окислы, простые ферриты и смешанные ферриты); магнитодиэлектрики (альсифер, карбонильное железо, простые ферриты, пресс – пермы и др.);

· по области применения – на материалы для сильноточной аппаратуры (машино- и аппаратостроение); слаботочной аппаратуры (проводная связь, приборостроение, автоматика и др.).

Но более целесообразно классифицировать по технологическому признаку с учетом магнитных свойств материалов:

· технически чистое железо;

· электротехнические стали;

· пермаллои;

· аморфные сплавы;

· магнитомягкие ферриты;

· магнитодиэлектрики;

· прочие специальные материалы.

Магнитомягкие материалы обладают способностью намагничиваться до насыщения уже в слабых магнитных полях (высокая магнитная проницаемость), имеют малые потери на перемагничивание, обладают высокой начальной и максимальной проницаемостью и малой коэрцитивной силой. Для промышленных магнитомягких материалов наименьшая Нс ≈ 0,4 А/м. Магнитомягкие материалы находят широкое применение в различных областях техники, особенно в электротехнике, электронике и связи.

В зависимости от конкретных условий применения данного класса материалов в электромагнитных устройствах к ним предъявляются следующие требования:

1. Магнитный материал должен легко намагничиваться и размагничиваться, обладая узкой петлей гистерезиса, малой коэрцитивной силой, большим значением µнач и µмакс.

2. Магнитный материал должен обладать большой индукцией насыщения, т.е. обеспечивать прохождение максимального магнитного потока через заданную площадь поперечного сечения магнитопровода (при этом уменьшаются габариты и масса устройства).

3. Магнитный материал должен иметь возможно меньшую мощность потерь.

Но в некоторых случаях, например, в реакторах фильтров при малых протекающих токах и малых потерях (при незначительных перегревах), рационально использовать материалы с большими потерями: тогда затухание высоких частот будет вызываться не только фильтрующим действием самого фильтра, но и демпфированием, возникающим из-за потерь в магнитопроводе.

4. Магнитный материал должен быть пластичным и обеспечивать высокое качество штамповок, должен иметь гладкую поверхность и слабую зависимость магнитных свойств от механических напряжений. Чем меньше эта зависимость, тем больше материал можно обжать при сборке сердечника. От механических напряжений зависят начальная и максимальная проницаемости и коэрцитивная сила.

5. Желательно иметь стабильные магнитные характеристики при действии дестабилизирующих факторов (температуры, вибраций и т.п.). Важны также стоимость и дефицитность материалов.

Магнитотвердые материалы характеризуются большой удельной энергией в воздушном зазоре, которая будет тем больше, чем больше остаточная индукция и коэрцитивная сила материала. Потери для магнитотвердых материалов большой роли не играют, так как намагничивание происходит один раз. Магнитотвердые материалы имеют широкую петлю гистерезиса с большой коэрцитивной силой. Для магнитотвердых материалов - наибольшая НС ≈ 800 кА/м. Для них характерен пологий подъем кривой намагничивания, т.е. они обладают низкой проницаемостью в слабых полях.

К числу магнитотвердых материалов относятся: железо и железокобальтовые сплавы, сплав типа альни (Al · Ni), альниси (Al · Ni · Si), альнисити (Al · Ni · Si · Ti) и альнико (Al · Ni · Co); бариевые (BaO · 6Fe2O) и кобальтовые (CoO · Fe2 · O3) ферриты, сплавы типа комоль (Fe · Co · Mo), вако (Fe · Y · Co), кунифе (Cu · Ni · Fe), кунико (Cu · Ni · Co), нихром (Fe · Ni · Cr).

Важными параметрами магнитотвердых материалов являются механическая прочность, обрабатываемость, плотность, электросопротивление, стабильность свойств и стоимость.

Используются для изготовления постоянных магнитов, для магнитной записи.

Специальные магнитные материалы. К материалам специального назначения, как видно из рисунка 1, относятся, например, магнитострикционные материалы. Магнитострикцией называют изменение линейных размеров магнитного материала при намагничивании в направлении магнитного поля и в перпендикулярном к нему направлении. Магнитострикционные материалы делятся на:

· материалы с отрицательной магнитострикцией,

· материалы с положительной магнитострикцией.

Изменения линейных размеров зависят от индукции в материале и характеризуются коэффициентом магнитострикции, т.е. относительным изменением линейного размера изделия из магнитного материала в направлении, параллельном полю, при увеличении последнего от нуля до значения, соответствующего техническому насыщению. Если, например, магнитопровод из магнитострикционного материала механически зажат, то при изменении поля в нем возникнут механические напряжения, вызывающие магнитострикционные колебания.

В таблице 1 приведены индукции насыщения различных магнитных материалов.

Таблица 1

| Материал | ВS, Тл |

| Технически чистое железо | |

| Карбонильное железо | 2,1 |

| Электротехническая сталь | 1,4 - 2 |

| Пермаллой | 0,7 – 1,5 |

| Пермендюр | 2,4 |

| Аморфные сплавы | 0,5 – 1,5 |

| Феррит | 0,5 |

| Альсифер | 1,2 |

Магнитомягкие материалы

История современных магнитомягких материалов начинается с практического применения переменного электрического тока – изобретения телефона. При увеличении дальности телефонной связи изучались возможности ограничения увеличивающегося затухания телефонных токов. В 1893г. Хевисайд предложил использовать катушки с сердечниками из мелких стальных опилок и воска, которые должны были ограничить растущее затухание на линии. В период с 1893 по 1900 гг. были выяснены основные требования к магнитомягким материалам для техники связи: малые потери, малое искажение передаваемых токов и напряжений, высокая магнитная проницаемость.

Рассмотрим магнитомягкие материалы.

1. Технически чистое железо. К данной классификационной группировке магнитомягких материалов относятся:

· электролитическое железо;

· карбонильное железо;

· низкоуглеродистая сталь;

· железо Армко.

Технически чистое железо или Армко (от названия американской сталелитейной компании American Rolling Mill Corporation) содержит не более 0,04% углерода, примесей – до 0,08 – 0,1%. Магнитные свойства такого железа зависят в полной мере от состава и количества присадок, размера зерен и способов термообработки.

Из-за примесей, в первую очередь, происходит нарушение правильности строения ферромагнитных кристаллов. Искажения строения решетки оказывают существенное влияние на магнитные свойства. Коэрцитивная сила в железе увеличивается при введении углерода, хрома, вольфрама и кобальта; отрицательное влияние оказывают растворенные в железе азот, кислород и водород; они могут возникнуть при термической обработке, при выделении из зерен дисперсных частиц химических соединений и т.п.

Магнитные свойства также зависят от величины зерна; в случае мелкозернистой структуры магнитные свойства ниже по сравнению с крупнозернистой, т.к. в первом случае суммарная удельная поверхность (на единицу объема) зерен больше, чем во втором. Поэтому в материале, состоящем из мелких зерен, влияние поверхностных искаженных слоев сказывается сильнее. Для получения крупнозернистой структуры проводят рекристаллизацию металла или сплава, а также вводят некоторые присадки. Изучение факторов, оказывающих влияние на магнитные свойства, является основой получения различных магнитомягких сплавов с округлой петлей гистерезиса; технического железа, электротехнической стали, пермаллоя и пермендюра.

В процессе производства в железе возникают механические напряжения, которые значительно ухудшают его магнитные свойства. Для восстановления первоначальных магнитных свойств технически чистого железа применяются разнообразные операции термической обработки. Установлено, что для получения номинальной коэрцитивной силы и проницаемости в слабых полях широко применяется технологический процесс отжига при температуре 900°С без доступа воздуха с последующим медленным охлаждением до температуры 600°С. Путем достаточно сложных технологических приемов, методами термообработки можно существенно изменять магнитные свойства и параметры железа.

Значительное влияние на магнитные свойства оказывают механические остаточные напряжения наклепа (штамповка, протяжка, вальцовка и т. п.). Процессы смещения границ, т.е. процессы намагничивания, могут затрудняться вследствие наличия в зернах металла сжатых или растянутых областей. Так, при удлинении образца технически чистого железа на 3% его магнитная проницаемость составит всего лишь 25% от первоначальной, а коэрцитивная сила возрастает примерно вдвое. Для устранения напряжений материал отжигают.

Отличительной особенностью технически чистого железа является устойчивость к коррозии, очень высокая пластичность, высокая проницаемость и индукция насыщения, низкая коэрцитивная сила и малое удельное сопротивление. Поэтому технически чистое железо характеризуется значительными потерями на вихревые токи и применяется только в постоянных или медленно изменяющихся магнитных полях для изготовления полюсных наконечников, магнитопроводов реле, сердечников электромагнитов. Используется как главный компонент большинства магнитных сплавов, как шихта при производстве легированных сталей.

В зависимости от способа получения особо чистое железо называется карбонильным или электролитическим.

Карбонильное железо получают при термическом разложении пентакарбонила железа Fe(CO)5 и рафинируют в токе водорода. Используют в виде порошка с изолирующей связкой для уменьшения потерь на вихревые токи.

Карбонильное железо является основой для изготовления сердечников катушек индуктивностей. В промышленности широко применяются магнитодиэлектрики на основе карбонильного железа марок Р-10, Р-20, Р-100. Его применяют в высокочастотной аппаратуре. Например, Р-20 - карбонильное железо для радиотехники (Р – железо, 20 – рабочий диапазон частот в МГц).

Электролитическое железо изготавливают электролитическим рафинированием в расплавленных солях и поставляют в виде порошка (ПЖЭ – 1, ПЖЭ – 2) или кусков (ЖЭ – МП). Применяют в постоянных магнитных полях при необходимости получения большого значения Вs.

Из истории.

Железо (англ. Iron, франц. Fer, нем, Eisen) – один из семи металлов древности. «Семь металлов создал свет, по числу семи планет»… Весьма вероятно, что человек познакомился с железом метеоритного происхождения раньше, чем с другими металлами. Это железо легко отличить от земного, т.к. в нем почти всегда содержится от 5 до 30% никеля, чаще всего – 7%.

Этимология названий железа на древних языках довольно отчетливо отражает историю знакомства наших предков с этим металлом. Многие древние народы, несомненно, познакомились с ним, как c металлом, упавшим с неба, т.е. как с метеоритным. Так, в древнем Египте железо имело название би-ни-пет (бенипет, коптское – бенипе), что в буквальном переводе означает небесная руда, или небесный металл.

Говоря о чистом железе интересно отметить, что, кроме самородного золота и платины, встречается в природе и самородное железо. В 1789 г. О самородном железе есть упоминание в «Словаре коммерческом» В. Левшина: «Так называется железо, совсем приготовленное природою в недрах земных и совсем очищенное от веществ посторонних столько, что можно из него ковать без переплавки всякие вещи. Г. Руель получил через Восточно – Индийскую компанию кусок такого самородного железа из Сенегала, где находится оное в превеликих глыбах. Сей ученый-химик ковал оное в прутки и нашел, что оное без переплавки на всякую поделку способно. В Сибири во многих местах находят самородное железо».

Крупное скопление самородного железа в 1870 г. было найдено Норденшильдом в Овифаке, на южном побережье острова Диско в Западной Гренландии. Оно залегло здесь в базальте, извергнутом через залежи каменного угля, в виде блесток, зерен и иногда мощных глыб. Встречается частично природное «сварочное железо», частично «натуральная сталь».

Железные самородки найдены у г. Касселя (Германия) и в департаменте Овернь во Франции; жила в Коннектикуте (США) имеет 2 дюйма толщины и проходит в слюдяном сланце.

Железо очень редко встречается в самородном виде и потому практического значения не имеет. Образование самородного железа в земной коре связано с процессами застывания магм. Выделяется оно из окислов или сульфидов железа в результате восстановительных процессов, протекающих при содержании в магме углерода.

В отличие от метеоритного железа, всегда содержащего сравнительно много никеля, самородное железо содержит не более 2% никеля, иногда до 0,3% кобальта, около 0,4% меди и до 0,1% платины; оно обычно очень бедно углеродом.

Какая же все-таки степень чистоты достигнута в наши дни? В наиболее чистом, карбонильном железе содержится всего 0,00016% примесей. Много ли это? В известной железной колонне в Дели, славящейся чистотой железа, примесей содержится 0,72000%, т.е. в 4500 раз больше.

Электромагнитные параметры технически чистого железа представлены в таблице 2.

Таблица 2

| Параметры | Значение |

| Начальная магнитная проницаемость µнач | |

| Максимальная магнитная проницаемость µmax | |

| Коэрцитивная сила Нс, А/м | |

| Магнитная индукция насыщения Вs, Тл | 2,18 |

| Удельное электрическое сопротивление ρ, Ом·мм2/м | 0,1 |

2. Электротехнические стали. Среди магнитных материалов электротехнические стали занимают особое место, являясь основным материалом для изготовления магнитопроводов и сердечников для трансформаторов и дросселей. Электротехнические стали представляют собой твердый раствор кремния в железе. Кремний увеличивает магнитную проницаемость и уменьшает коэрцитивную силу (потери на гистерезис). Однако оказывает и вредное воздействие: снижает индукцию насыщения и ухудшает механические свойства (повышается твердость и хрупкость). Поэтому его содержание не выше 5%.

Легированием также достигается улучшение стабильности основных свойств стали.

Тонколистовая электротехническая сталь изготовляется в виде рулонов, листов, резаной ленты и классифицируется по следующим признакам:

· структурному состоянию и виду прокатки на классы;

· суммарной массовой доле легирующих элементов;

· основным нормируемым характеристикам.

Марка электротехнической стали определяется процентным содержанием кремния, которое колеблется в пределах от 0,5 до 4,8% включительно.

Для электротехнической стали основными нормируемыми характеристиками являются удельные потери и магнитная индукция.

Электротехническая сталь изготовляется методами холодной и горячей прокатки. Сталь, полученная методом холодного проката, имеет структуру зерен, ориентированную в направлении проката. Ориентация зерен проката называется текстурой проката. Изотропные стали имеют магнитные свойства примерно одинаковые по всем направлениям. У анизатропных сталей направление прокатки совпадает с осью легкого намагничивания и магнитные свойства более выражены в направлении проката.

С 1975 года стали обозначают четырьмя цифрами:

I II III IV

например, 3 4 2 4

I цифра означает класс по структурному состоянию и виду прокатки: 1 – горячекатаная изотропная, 2 – холоднокатаная изотропная, 3 - холоднокатаная анизотропная с ребровой структурой.

II цифра – суммарное содержание легирующих элементов: классы от 0 до 5 (0 – кремния менее 0,5%; 5 – кремния от 3,8% до 4,8%).

III цифра – группа по основной нормируемой характеристике: 0 – удельные потери при В = 1,7 Тл, f = 50Гц; 6 – магнитная индукция в слабых полях при Н = 0,4 А/м; 7 – магнитная индукция в средних полях при Н = 10 А/м.

IV цифра – порядковый номер стали.

Важным преимуществом электротехнических сталей является высокая точка Кюри (700 - 750°С), что позволяет использовать эти материалы при высоких температурах. Их свойства сильно зависят от частоты. Они наиболее дешевы и имеют большие индукции насыщения Вs до 2 Тл и µ до десятков тысяч. Но имеют большие коэрцитивные силы до Н = 50 А/м и их чувствительность к изменениям внешнего поля не велика.

Холоднокатаные стали выпускают в виде листов толщиной 0,35 - 0,2мм и в виде ленты толщиной до 0,01мм. Горячекатаные – 0,05 – 0,15мм.

Примеры применения. Ответственные детали электрических машин – валы якорей и роторов, стяжные шпильки, пружины – изготовляют из стали с повышенными механическими свойствами – легированной, содержащей в своем составе хром, никель, вольфрам, молибден.

В некоторых электротехнических устройствах возникает необходимость применения немагнитных материалов, и, в частности, немагнитных стали или чугуна. Из них выполняют, например, крышки, кожуха, крепежные детали силовых трансформаторов. Для получения такой стали и чугуна в их состав вводят значительные добавки никеля (20 – 25% для стали и 9 – 12% для чугуна), которые способствуют созданию особой кристаллической структуры, препятствующей образованию областей самопроизвольного намагничивания. Немагнитная сталь и чугун являются парамагнитными материалами. Относительная магнитная проницаемость их составляет 1,05 – 1,2.

3. Пермаллои. К классификационной группе пермаллоев относятся железоникелевые сплавы, легированные хромом, молибденом, кремнием, медью и другими присадками.

Магнитные материалы, образующие большую группу пермаллойных сплавов на железо-никелевой основе, открыл и описал в 1921г. Elmen. К этой работе его побудило именно желание найти сплав с высокой магнитной индукцией. Он хотел обойтись без дефицитного кобальта, влияние которого на увеличение индукции насыщения было открыто им же. К этому периоду относится и первое применение пермаллоя в технике связи при конструировании телеграфного реле. Другой пермаллойный сплав – му-металл, который долго являлся материалом с наибольшей проницаемостью, был разработан в 1927 г. в Германии. С этого времени начинается интенсивная и очень успешная работа над улучшением качества металлических магнитных материалов.

Легирование молибденом вызывает значительное увеличение удельного электросопротивления, оказывает положительное влияние на величину начальной магнитной проницаемости и позволяет двойную термообработку заменить сравнительно простым отжигом. Кроме того, наличие молибдена уменьшает чувствительность к деформации.

Отрицательное действие молибдена проявляется в уменьшении индукции насыщения.

Действие хрома в значительной степени аналогично действию молибдена.

Медь способствует увеличению постоянства магнитной проницаемости при изменении напряженности магнитного поля, улучшает температурную стабильность, а также повышает электросопротивление. Сплавы с медью хорошо поддаются механической обработке.

Основное преимущество пермаллоев высокие значения магнитной проницаемости в слабых полях и малое значение коэрцитивной силы (узкая и крутая петля гистерезиса).

Недостатками являются большая чувствительность магнитных свойств к механическим напряжениям, пониженное значение индукции насыщения, по сравнению с электротехническими сталями и сравнительно высокая стоимость, сложность термообработки.

Исследования показывают очень сильную зависимость магнитных свойств пермаллоев от содержания никеля.

Сплавы с содержанием никеля 40 – 50% называют низконикелевыми, а сплавы с содержанием 70 – 80% никеля – высоконикелевыми.

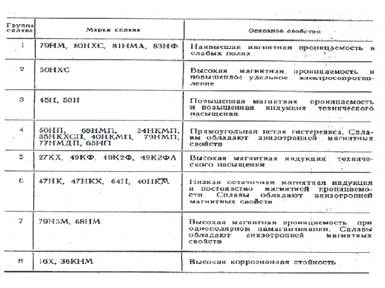

Марки пермаллоев обозначают цифрами и буквами, например, 50Н, 50НП, 50НХС, 80НХД. Цифры в марке означают среднее содержание в процентах основного элемента (никеля), кроме железа. Последующие буквы указывают на наличие других легирующих элементов: Д – медь, К – кобальт, М – молибден, Н – никель, С – кремний, Ф – ванадий, Х – хром. Наличие буквы «П» говорит о том, что это материал с прямоугольной петлей гистерезиса. Наличие буквы А (или У) в конце маркировки указывает на то, что это материал с улучшенными свойствами.

Все сплавы содержат в небольших количествах марганец (0,30 – 0,60%) и кремний (0,15 – 0,30%).

К отдельной группе пермаллоев относятся пермендюры - железокобальтовые сплавы от 30 до 50% кобальта. Они имеют наибольшее значение индукции насыщения Вs до 2,5 Тл, и наиболее высокую температуру Кюри (до 980°С).

В таблице 3 представлены свойства прецизионных пермаллоев.

Таблица 3

Прецизионные пермаллои изготавливают в виде холоднокатаных лент, холодно-и горячекатаных листов, горячекатаных и кованых прутков и проволоки.

Недостатками пермаллоев является их относительно высокая стоимость, дефицитность отдельных компонентов, прежде всего никеля, необходимость применения сложного отжига после механической обработки, а также большая зависимость магнитных свойств от механических воздействий.

Попытки найти заменители пермаллоев, свободных от указанных недостатков, привели к исследованию сплавов железо-алюминий без третьего и с третьим компонентом.

Примером тройного сплава такого рода является альсифер – сплав алюминия-кремния-железа. О нем речь пойдет дальше.

4. Аморфные магнитомягкие сплавы. Широкое применение находят аморфные магнитные материалы (металлические сплавы с аморфной структурой) в качестве магнитомягкого материала магнитопроводов различных магнитных преобразователей, усилителей, элементов магнитной памяти, трансформаторов, индукторов, магнитных головок, экранов и т.д.

Аморфные магнитные сплавы (АМС) обладают комплексом уникальных свойств с высокими прочностными, магнитными, коррозионностойкими свойствами, большим удельным сопротивлением, малыми потерями на вихревые токи и гистерезис и низким температурным коэффициентом, хорошими технологическими свойствами и другими, которые превышают аналогичные свойства кристаллических сплавов.

Аморфные магнитные сплавы достаточно технологичны при изготовлении и обработке. В процессе изготовления получают ленты из АМС в больших количествах микронной толщины, не требующие дополнительного проката. Свойствами АМС можно варьировать, изменяя химический состав сплава и используя термическую или термомагнитую обработку и др.

Аморфные магнитные сплавы переходных металлов с металлоидами являются магнитомягкими материалами, обладающими высокими значениями: начальной и максимальной проницаемости, индукции насыщении я, удельного электрического сопротивления, а также малой коэрцитивной силы. Наиболее перспективны АМС на основе Fe·Ni, кобальта, железа, обладающие наилучшими значениями перечисленных характеристик [µнач – до 20000, µmax – до 300000…600000, Нс менее 1А/м, ρ от (1…1,15)·10-6]. Недостаток по сравнению с кристаллическими – меньшая индукция насыщения (Вs < 1Тл).

Ведущим отечественным предприятием по производству изделий из этих сплавов является ООО НПП «ГАММАМЕТ», основанное в 1991 году. Предприятие обладает полным циклом производства, начиная от выплавки сплавов, производства тонкой ленты с аморфной структурой и заканчивая изготовлением магнитопроводов трансформаторов, реакторов и электротехнических изделий из этих сплавов. Вся продукция защищена патентами России.

На предприятии изготавливают кольцевые, прямоугольные, разрезные, стержневые магнитопроводы из аморфных и нанокристаллических сплавов на основе железа и кобальта под торговой маркой «ГАММАМЕТ»; измерительные трансформаторы тока и напряжения, силовые трансформаторы, импульсные, согласующие, накопительные трансформаторы, реакторы различного назначения, работающие при частоте до 200кГц, под торговой маркой «ГАММАТРАНС». Изготавливают датчики тока и напряжения, блоки питания для люминесцентных ламп, источники вторичного питания с применением аморфных и нанокристаллических материалов, аморфные припои «СПАЙМЕТ», резистивные аморфные ленты «РЕЗИМЕТ».

5. Магнитомягкие ферриты. Магнитные материалы, изготавливаемые на основе окислов металлов и имеющие свойства ферромагнетика, называются ферритами. Магнитомягкие ферриты являются неметаллическими ферромагнетиками. Это поликристаллические многокомпонентные соединения из смеси окислов железа, никеля, цинка, марганца, меди и других металлов, у которых общая химическая формула MeFe2O3 (где Ме – двухвалентный металлический ион). Для простых ферритов в качестве Ме может быть использован один из элементов: Mn, Zn, Ni, Co и др. Сложные ферриты представляют твердые растворы двух-трех простых ферритов.

Для магнитопроводов МЭ наибольшее применение получили Mn –Zn, Ni-Zn ферриты. Находят также применение литийцинковые, свинцовоникелевые и другие типы.

В отличие от металлических сердечников ферритовые сердечники малочувствительны к механическим воздействиям, поэтому им не нужны защитные каркасы. Механические свойства ферритов подобны свойствам керамических изделий. С точки зрения прочности самыми опасными видами деформаций являются растяжение и изгиб. Пределы прочности ферритов имеют широкий разброс между партиями и зависят от размера сердечника, от температуры окружающей среды. Простота изготовления сердечников сложной формы является достоинством ферритов.

Удельное сопротивление ферритов на много порядков больше, чем сопротивление металлических и аморфных ферромагнитных материалов, что дает возможность использовать материал, не разделяя его на тонкие пластины, т.к. потери от вихревых токов очень малы, и использовать их на высоких частотах (до 108Гц).

По электрическим свойствам ферриты относятся к классу полупроводящих или даже диэлектриков.

Марки ферритов обозначаются цифрами и буквами. Например, для ферритов общего назначения 1500НМ, 2000НН – цифры означают начальную магнитную проницаемость, НН – магнитомягкие низкочастотные (никель-цинковые) для слабых полей, НМ – магнитомягкие низкочастотные (марганец-цинковые) для слабых полей.

Число в наименовании феррита характеризует в большинстве случаев номинальное значение начальной магнитной проницаемости, первая буква (Н) или первые буквы (ВЧ) указывают диапазон рабочих частот (Н - низкочастотный, обычно 2-3МГц), (ВЧ или В – высокочастотный), вторая буква в марке означает: Н – никель-цинковый феррит, М – марганец-цинковый феррит.

Практическое применение ферритов СВЧ основано на:

а) магнитооптическом эффекте Фарадея;

б) эффекте ферромагнитного резонанса;

в) изменении внешним магнитным полем значения магнитной проницаемости феррита.

Магнитооптический эффект Фарадея заключается в повороте плоскости поляризации высокочастотных колебаний в намагниченном за счет внешнего поля феррите. При этом могут быть получены различные углы поворота плоскости поляризации, а, следовательно, и коммутирование энергии в разные каналы.

Ферромагнитный резонанс наблюдается при совпадении частоты внешнего возбуждающего поля с собственной частотой прецессии спинов электронов. Собственная частота прецессии зависит от магнитного состояния образца, а потому ее можно изменять с помощью постоянного подмагничивающего (управляющего) поля Н_. При резонансе резко возрастает поглощение энергии электромагнитной волны, распространяющейся в волноводе в обратном направлении; для волны прямого направления поглощение оказывается значительно меньшим. В результате получается высокочастотный вентиль. Рассмотренный эффект наиболее сильно проявляется в том случае, когда напряженности переменного возбуждающего и постоянного подмагничивающего полей взаимно перпендикулярны.

Если частоту внешнего поля поддерживать постоянной, а изменять напряженность подмагничивающего поля Н_, то вентильные свойства феррита будут проявляться в довольно узком интервале напряженностей постоянного поля DH_, называемом шириной линии ферромагнитного резонанса. Чем меньше значение DH_, тем сильнее поглощение электромагнитной волны, что благоприятно сказывается на характеристиках ряда СВЧ-устройств (антенные переключатели, циркуляторы, служащие для распределения энергии между отдельными волноводами; фазовращатели, фильтры, модуляторы, ограничители мощности и др.).

Все марки ферритов разделены на 10 групп.

1. Ферриты общего назначения.

2. Термостабильные ферриты.

3. Высокопроницаемые ферриты.

4. Ферриты для телевизионной техники.

5. Ферриты для импульсных трансформаторов.

6. Ферриты для перестраиваемых контуров мощных радиотехнических устройств.

7. Ферриты для широкополосных трансформаторов.

8. Ферриты для магнитных головок.

9. Ферриты для датчиков температуры с заданной точкой Кюри.

10. Ферриты для магнитного экранирования.

Из магнитомягких ферритов изготовляют магнитопроводы и сердечники броневой, тороидальной и цилиндрической конструкции

6. Магнитодиэлектрики. Магнитодиэлектрики – это композиционные материалы, состоящие из мелкодисперсных частиц магнитомягкого материала, связанных друг с другом органическим или неорганическим диэлектриком.

В качестве магнитомягких материалов применяют карбонильное железо, альсифер и некоторые сорта пермаллоев, измельченные до порошкообразного состояния.

В качестве диэлектриков применяют полистирол, стеклоэмали, бакелитовые и формальдегидные смолы, жидкое стекло и др. Назначение диэлектриков не только в том, чтобы соединить частицы магнитного материала, но и изолировать их друг от друга, а, следовательно, резко повысить величину удельного электрического сопротивления магнитодиэлектрика. Удельное электрическое сопротивление магнитодиэлектрика составляет 103…104Ом·м.

В магнитном отношении магнитодиэлектрик представляет собой ферромагнитную среду с беспорядочно распределенным по ее объему большим числом немагнитных зазоров. Магнитная проницаемость магнитодиэлектрика невелика (от нескольких единиц до сотен), ее значение определяется в основном процентным соотношением немагнитной и магнитной фаз. Благодаря большому размагничивающему эффекту параметры магнитодиэлектриков мало зависят от воздействия постоянных и переменных магнитных полей.

Преимущества магнитодиэлектриков перед ферритами – это более высокая стабильность свойств, а их технология соответствует технологии пластмасс и позволяет получить изделия более высокой точности и чистоты, чем при керамической технологии получения ферритов.

Распространены три основные группы магнитодиэлектриков:

· на основе альсифера;

· на основе карбонильного железа;

· пресс-пермы (на основе молибденового пермаллоя).

а) Магнитодиэлектрики на основе альсифера. Альсифер представляет собой сплав алюминия, кремния и железа. Для магнитодиэлектриков применяют сплавы с содержанием 9…11%Si и 6…8% Al. Важная особенность альсифера в том, что его температурный коэффициент магнитной проницаемости в зависимости от содержания Si и Al может быть как меньше, так и больше нуля. Альсифер является дешевым и недефицитным материалом, предназначенным для работы в интервале температур от -60 до +120°С и на частотах от 20 до 700 кГц. Верхняя граница рабочего частотного диапазона fкр для каждой марки альсифера нормируется предельно допустимым значением (0,1) тангенса угла потерь (в поле 80 А/м). Альсифер был создан в 1935 г. В Японии Х. Масумото.

Марки этого магнитодиэлектрика обозначают цифрами и буквами: ТЧ-90П, ТЧК-55П, ВЧК-22П. Буквы обозначают: ТЧ – тональная частота, ТЧК – тональная частота со скомпенсированным температурным коэффициентом магнитной проницаемости; ВЧ – высокая частота, ВЧК – высокая частота с компенсацией. Буквы П или Р – говорят о назначении материала для проводной связи или радиоаппаратуры. Цифры означают начальную магнитную проницаемость.

б) Магнитодиэлектрики на основе карбонильного железа. Для изготовления этих магнитодиэлектриков химическая промышленность выпускает два класса карбонильных железных порошков: класс Р (марок Р-10, Р-20, Р-100) для радиоаппаратуры и класс П для проводной связи. Начальная магнитная проницаемость карбонильного железа составляет 10…15.

Магнитодиэлектрики на основе карбонильного железа применяют реже других, в основном для индуктивных катушек малой энергоемкости. Отечественная промышленность выпускает броневые сердечники типа СБ (ГОСТ 10983 – 75) из карбонильного железа трех марок:МР-10, МР-20, МР-100 с максимальными рабочими частотами 10, 20, 100 МГц соответственно. Индуктивные элементы на этих сердечниках предназначены для работы в интервале температур от -60 до +100°С.

в) Пресс-пермы. Магнитодиэлектрики, производимые на основе Мо-пермаллоя. Изготовляют их из мелкого металлического порошка на базе высоконикелевого пермаллоя (79…81%), легированного молибденом. Пресспермы обладают повышенной магнитной проницаемостью, низким уровнем гистерезисных потерь. Отечественной промышленностью разработаны 10 марок пресспермов (5 нетермокомпенсированных и столько же термокомпенсированных): МП-60, МП-100, МП-250, МПК-60 и т.д. В обозначении термокомпенсированных пресс-пермов добавляется буква «К». Цифра в обозначении – это номинальная магнитная проницаемость. Верхняя рабочая частота МО-пермаллоевых сердечников составляет 100кГц, температурный диапазон -60…85°С.

При равных значениях проницаемости, коэффициенты потерь на гистерезис и вихревые токи для магнитодиэлектриков марок МП-60, МП-100 в несколько раз меньше, чем для ТЧ-60 и ТЧ-90.

В заключение приведем таблицу сравнительных характеристик магнитных материалов (таблица 4).

Таблица 4

| Наименование материала | Состав | µнач | Вs,Тл | Температура Кюри, Тс, °С | Нс, А/м | Плотность Ρ, г/см3 |

| Электротехническая сталь | 3%Si

97%F

Поиск по сайту©2015-2024 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2021-12-14 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |