Развёртывание отверстий

| Инструменты | Материалы | Оборудование |

Инструменты:

| Материалы:

| Оборудование:

|

| Технологический процесс | Указания и пояснения | ||||||||

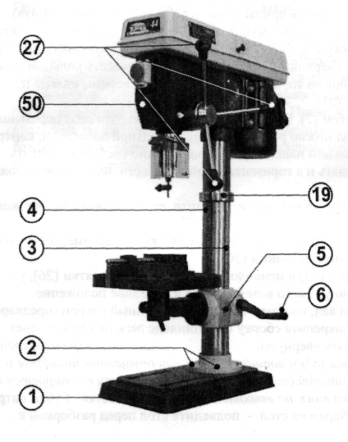

1. Подготовка и настройка сверлильного станка к работе.

| 1. Проверить:

· Надежность соединения заземляющего провода с корпусом станка.

· Наличие и прочность закрепления защитных ограждений.

2. Определить режимы резания при сверлении:

· Выбрать сверла, учитывая твердость обрабатываемого металла.

· Выбрать диаметр сверла с учетом того, что в результате биения отверстие получается несколько большего диаметра.

· Определить подачу сверла с учетом диаметра сверла и материала инструмента и заготовки (по таблице).

· Выбрать скорость резания с учетом твердости обрабатываемого материала, материала сверла, условий обработки и подачи (по таблице).

· Определить частоту вращения шпинделя (об/мин) по формуле

n =  ,

v = скорость резания (м/мин)

D = наибольший диаметр сверла (мм).

3. Настроить станок на полученную частоту вращения шпинделя.

4. Установить сверло в трехкулачковый сверлильный патрон:

· Торцовым ключом развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон.

· Левой рукой вставить сверло в патрон так, чтобы оно упиралось хвостовиком в его дно, и ключом прочно закрепить сверло.

· Включить станок и проверить, нет ли биения сверла. ,

v = скорость резания (м/мин)

D = наибольший диаметр сверла (мм).

3. Настроить станок на полученную частоту вращения шпинделя.

4. Установить сверло в трехкулачковый сверлильный патрон:

· Торцовым ключом развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон.

· Левой рукой вставить сверло в патрон так, чтобы оно упиралось хвостовиком в его дно, и ключом прочно закрепить сверло.

· Включить станок и проверить, нет ли биения сверла.

| ||||||||

| 2. Установка и крепление заготовок. | |||||||||

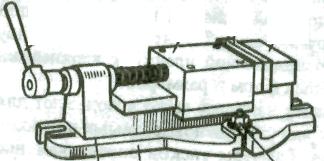

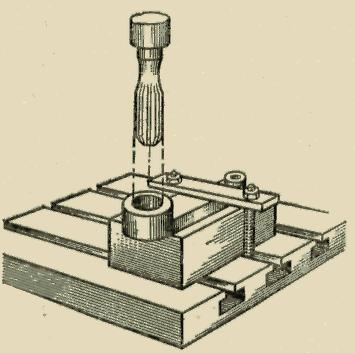

· Установка и крепление в машинных тисках.

Рис. № 1.

Рис. № 1.

Рис. № 2.

Рис. № 2.

| 1. Протереть стол станка и основание тисков. 2. Установить тиски на середине стола станка (плоскость, на которой сверлится отверстие, должна быть перпендикулярна сверлу). 3. Развести губки тисков на ширину зажимаемой заготовки (см. Рис. № 2). 4. Заложить на дно тисков деревянную подкладку и надежно закрепить ее в тисках. Заготовка должна плотно опираться на подкладку и на 10 – 15 мм выступать над губками тисков (см. Рис. № 2). 5. При сверлении отверстий диаметром до 15 мм машинные тиски достаточно укрепить одним крепежным болтом, вставленным в паз стола станка. | ||||||||

· Установка и крепление заготовок в ручных тисках.

| 1. Протереть стол станка. 2. Установить на столе опору, представляющую собой металлическую плиту. 3. Закрепить заготовку в ручных тисках, прикладывая усилие к гайке – барашку только вручную. 4. Установить заготовку на опору и плотно прижать к ней, совместив центр будущего отверстия с вершиной сверла. | ||||||||

3. Подготовка инструментов (заточка сверла).

| ВНИМАНИЕ: Износ сверла определяют по резко скрипящему звуку при его работе или по возрастанию температуры в зоне резания. 1. Осмотреть заточной станок и проверить: · Исправность защитного ограждения абразивного круга, шкива и прочность их крепления. · Наличие подручника и абразивного круга; прочность их крепления и величину зазора между ними (2–3 мм). · Наличие защитногоэкранчика. · Исправность пускателя и освещения. 2. Заточить сверло: · Отрегулировать положение подручника, опустить экран, включить заточной станок. · Взять сверло левой рукой за рабочую часть на расстоянии 15 – 20 мм от режущих кромок, а правой – за хвостовик. · Подвести сверло к периферии заточного круга так, чтобы режущая кромка была вверху. · Покачивая и поворачивая сверло плавными полукруглыми движениями справа налево по часовой стрелке и слегка прижимая его к кругу, заточить одну за другой обе режущие кромки сверла. · При заточке добиваться, чтобы затачиваемые поверхности имели правильный наклон и одинаковую форму. 3. Проверить правильность заточки: · По специальному шаблону проверить длину режущих кромок, угол при вершине, углы заострения кромок, углы между кромками и боковой поверхностью сверла. · Заправить режущие кромки на бруске. | ||||||||

4. Проверка, управление и работа на сверлильном станке.

| 1. Проверить правильность вращения шпинделя. 2. Проверить натяжение ремней. 3. Проверить механизм перемещения стола сверлильного станка. 4. Проверить рукоятки управления сверлильного станка. 5. Проверить инструмент (заточка, исправность, соответствие размеру). 6. Произвести кратковременный пуск станка. 7. При работе на станке соблюдать следующие правила: · Не нажимать сильно на сверло. · Ослаблять нажим на рычаг перед окончанием сверления. · Осторожно выводить сверло из отверстия, плотно прижав заготовку к столу. · Не выполнять работы по сверлению в рукавицах или перчатках. · Сверлить с применением смазочно-охлаждающей жидкости (ориентируясь на таблицу СОЖ). | ||||||||

| 5. Сверление отверстий на сверлильном станке. | |||||||||

· Сверление по разметке.

| 1. Нанести осевые риски: круговую 1, определяющую контур будущего отверстия (см. рисунок), и диаметром, несколько большим диаметра будущего отверстия,- контрольную риску 2; накернить окружности и центровые отверстия (см. рисунок). 2. Выполнить пробное сверление: получить углубление (лунку) 3 размером ¼ режущей части сверла. 3. Удалив стружку, проверить концентричность лунки и риски 1; если контуры лунки смещены относительно риски 1 будущего отверстия, то в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубить 2-3 канавки (см. рисунок). 4. Сверлить отверстие вновь (правильно). 5. Окончательно просверлить отверстие. | ||||||||

· Сверление сквозных отверстий.

| 1. Разметить на заготовке отверстие и сделать в центре его глубокое керновое углубление. 2. Установить заготовку и сверло, настроить станок. 3. Подвести сверло к заготовке, переместить машинные тиски с заготовкой так, чтобы вершина сверла точно совпала с керновым углублением, поднять шпиндель и включить станок. 4. Засверлить отверстие на глубину 2/3 режущей части сверла и проверить правильность сверления по контрольной риске. 5. Плавно нажимая на рукоятку, просверлить отверстие насквозь. 6. При выходе сверла из детали нажатие уменьшить. 7. Вывести сверло из отверстия, не останавливая станка. 8. Выключить станок. | ||||||||

· Сверление глухих и глубоких отверстий.

| Существует два способа сверления глухих отверстий: 1-й способ: · Подвести сверло до соприкосновения с поверхностью заготовки. · Просверлить отверстие на глубину режущей части сверла. · Установить и закрепить на заданную глубину втулочный упор 2(см. рисунок) · Когда втулочный упор 2дойдет до поверхности заготовки 1, отверстие в ней будет просверлено на заданную глубину. 2-й способ: · Установить и закрепить заготовку на столе станка. · Подвести к ее поверхности сверло 4(см. рисунок) до соприкосновения его поперечной режущей кромки с поверхностью заготовки. · Установить на нуль, имеющуюся на станке линейку 3. · Просверлить отверстие на глубину режущей части сверла и отметить по стрелке (указателю) начальное положение на линейке; затем к этому показателю добавить размер заданной глубины сверления и получить цифру, до которой следует производить сверление. · Следить в процессе сверления по линейке, насколько углубилось сверло в заготовку. При сверлении глубоких отверстий необходимо соблюдать и выполнять следующие правила: · Сверление осуществлять, надсверливая отверстие коротким сверлом, а затем сверля его нормальным сверлом на полную глубину. · Просверливая глубокое отверстие, периодически выводить из него сверло, не останавливая станок, и удалять из канавок стружку. | ||||||||

6. Сверление отверстий ручной дрелью.

| 1. Подготовка к работе: · Проверить ход рукоятки дрели. · Проверить надежность крепления упора (нагрудника). · Разметить заготовку по чертежу, накернить разметочные риски. · Выбрать сверло по размеру чертежа. · Зажать сверло в кулачках патрона. · Проверить сверло на биение. 2. Сверление ручной дрелью: · Независимо от расположения заготовки с подставкой (см. рисунки) подвести вершину сверла к намеченному кернером центру. · Провести пробное сверление (правой рукой плавно вращать рукоятку, не допуская качания дрели). · Дрель держать правой рукой за рукоятку вращения, а левой – за неподвижную рукоятку; грудью упираться в центр (нагрудник); вращая правой рукой рукоятку, производить сверление. · Отверстие необходимо как можно чаще освобождать от обломков стружки. · В случае заедания сверло необходимо освободить, сообщив ему обратное вращение. · В конце сверления следует ослабить нажим на дрель и уменьшить частоту вращения. | ||||||||

| 7. Сверление отверстий электрическими сверлильными машинами. | |||||||||

· Подготовка машины к работе.

| 1. Изучить правила безопасной работы ручными электрическими сверлильными машинами. 2. Подготовить сверлильную машину к работе: · Проверить прочность затянутых винтов и гаек, крепящих узлов. · Осмотреть состояние изоляции токоведущего кабеля. · Проверить наличие и исправность заземляющего устройства сверлильной машины. · Присоединить токоведущий кабель к сети; произвести контрольный пуск. · Вставить сверло в патрон сверлильной машины и закрепить его ключом; кратковременным пуском проверить сверло на биение. | ||||||||

· Приемы работы электрической сверлильной машиной.

| 1. Отработать приемы работы. Помни: Указательный палец должен постоянно быть наложен на курок, с помощью которого включается электродвигатель. 2. При продолжительном сверлении не допускать перегрева электросверлильной машины. 3. Провод не должен быть натянутым или перекрученным. 4. При переносе машины – выключи электродвигатель. 5. Перед окончанием работы уменьшить подачу сверла. 6. После окончания сверления: · Выключить электродвигатель, отключить электропривод от сети. · Вынуть сверло. · Очистить сверлильную машину. | ||||||||

| 8. Зенкование отверстий под коническую и цилиндрическую головки болтов. | |||||||||

· Зенкование отверстия под коническую головку болта (заклепку).

| 1. Просверлить отверстие заданного диаметра. 2. Остановить станок и, не снимая заготовку со стола, заменить сверло конусной зенковкой. 3. Зенковать отверстие до размера, указанного на чертеже, при ручной подаче и малой частоте вращения шпинделя (не более 100 об/мин). | ||||||||

· Зенкование отверстия (гнезда) под цилиндрическую головку болта.

| 1. Просверлить отверстие сверлом, соответствующим диаметру направляющей (цапфы) зенковки. 2. Остановить станок, заменить сверло цилиндрической зенковкой и проверить совпадение направляющей (цапфы) зенковки с отверстием. 3. Настроить станок на 60÷100 об/мин и выполнить зенкование, периодически измеряя глубину гнезда. 4. Зенковать при ручной подаче, применять эмульсию. 5. При необходимости рассверлить отверстие до размера, указанного на чертеже. | ||||||||

| 9. Развертывание отверстий. | |||||||||

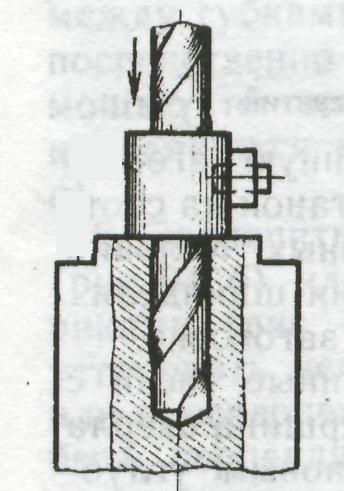

· Зенкерование отверстия.

| 1. Установить и закрепить заготовку на столе станка.

2. Выбрать диаметр сверла с учетом припуска на зенкерование (см. таблицу):

3. Установить сверло в шпиндель станка и просверлить отверстие. 4. Остановить станок и снять сверло, заменив его зенкером (см. рисунок). 5. Настроить станок на частоту вращения n и подачу S для машинного зенкерования 6. Зенкеровать отверстие при установленном режиме. 7. Проверить отверстие калибром – пробкой (см. рисунок).

| ||||||||

· Развертывание отверстия ручной разверткой.

| 1. Просверлить отверстие согласно чертежу с припуском на развертывание (см. таблицу):

2. Выбрать развертку: · Для развертывания гладких цилиндрических отверстий – с прямыми канавками. · Для развертывания отверстий со шпоночными или шлицевыми пазами – со спиральными канавками. · Для развертывания отверстий под конические штифты – конические развертки. 3. Снять заготовку со станка и закрепить ее в слесарных тисках. 4. Взять черновую развертку необходимого размера, проверить ее качество и смазать ее заборную часть машинным маслом. 5. Установить развертку в отверстие без перекоса и проверить ее положение по угольнику 90º. 6. На квадрат хвостовика развертки установить вороток. Помни: Причиной перекоса развертки может быть: · Перекос воротка. · Неравномерный нажим на его ручки. · Большой припуск на развертывание. 7. Правой рукой слегка нажимать на развертку вдоль ее оси; левой рукой медленно и плавно вращать вороток по часовой стрелке. 8. После того, как развертка врезалась в отверстие, можно производить ее вращение, держась за концы ручек воротка и надавливая на них. 9. Развертку вращать только в одну сторону. 10. Заканчивать развертывание цилиндрического отверстия следует в тот момент, когда ¾ рабочей части развертки выйдет из него. 11. Контролируют отверстие калибром – пробкой (см. рисунок).

| ||||||||

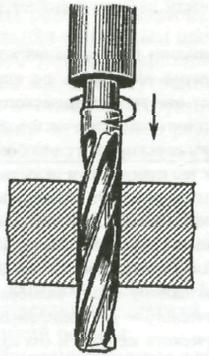

· Развертывание отверстия на станке машинной разверткой.

| 1. Проверить соответствие размера отверстия чертежу с учетом припуска на развертывание. 2. Подобрать диаметр чистовой развертки и проверить ее качество. 3. Не снимая заготовки со стола, заменить сверло машинной разверткой. 4. Пользуясь таблицей, настроить станок на соответствующий режим. 5. Развернуть отверстие. 6. Проверить размер отверстия калибром – пробкой «на карандаш» (провести на пробке продольную черту карандашом, вставить пробку в проверяемое отверстие и поворачивать ее вокруг оси на ¼ оборота – при плотной подгонке пары карандаш должен стираться). |