Медно-никелевых руд

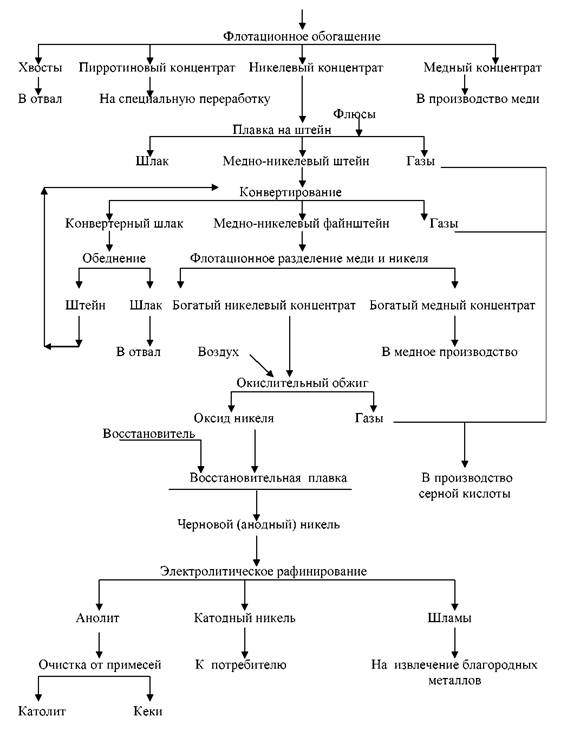

Сульфидные медно-никелевые руды имеют сложный состав, технология их переработки предусматривает разделение никеля и меди, извлечение кобальта, драгоценных и редких металлов, использование серы для производства серной кислоты (рисунок 6).

Основным способом обогащения сульфидных медно-никелевых руд является флотация. Иногда флотационному обогащению предшествует магнитная сепарация, направленная на выделение пирротина в самостоятельный продукт. В таблице 8 приведены составы продуктов обогащения медно-никелевых руд.

Медно-никелевые концентраты обжигают либо агломерируют, либо окатывают с последующим обжигом окатышей.

Подготовленный одним из способов концентрат можно плавить в отражательных, шахтных и электрических печах на штейн и шлак.

Медно-никелевая руда

Рисунок 6 - Принципиальная технологическая схема переработки сульфидных медно-никелевых руд

Штейн состоит из сульфидов никеля Ni3S2, меди Cu2S, кобальта CoS и железа FeS. В шлак переходит пустая порода рудного сырья. Штейн перерабатывают в конвертерах с целью удаления почти всего железа и части серы и получения медно-никелевого файнштейна. При конвертировании, в отличие от конвертирования никелевого штейна, кобальт стремятся сохранить в файнштейне. Для этого железо полностью из файнштейна не удаляют, оставляя 3-4%.

Таблица 8 - Состав продуктов обогащения медно-никелевых руд, %

| Концентрат | Ni | Си | Fe | S | SiO2 |

| Коллективный | 3,6-6,5 | 3,0-6,0 | 38-40 | 28-30 | 22-14 |

| Медный | 1,5-1,6 | 25-30 | 40-45 | 32-34 | 1-4 |

| Никелевый | 6,0-11,0 | 4-6 | 37-40 | 25-29 | 14-20 |

| Пирротиновый | 0,1-1,5 | 0,05-0,17 | 55-60 | 36-37 | 1-3 |

Файнштейн состоит в основном из сульфидов никеля и меди. Их разделяют флотацией и получают два продукта: никелевый концентрат, в который переходит большая часть никеля, кобальта, металлов платиновой группы и медный концентрат с содержанием меди 70-72%. Медный концентрат перерабатывают на медном заводе по стандартной технологии, а никелевый концентрат от флотационного разделения файнштейна (70%Ni и 4%Сu) обжигают в печах кипящего слоя (КС). Огарок плавят в электропечи, металл отливают в аноды, которые подвергают электролитическому рафинированию с получением чистого катодного никеля. При очистке электролита от примесей получают кобальтовый кек, его отправляют в кобальтовое производство. Драгоценные металлы, селен, теллур концентрируются в шламе электролизеров.

Газы никелевой плавки, конвертеров и обжиговых печей используют для производства серной кислоты.

Подготовка медно-никелевых концентратов к плавке состоит в получении материала в нужном физико-механическом состоянии для плавки и удалении части серы для получения штейна заданного состава.

Плавку медно-никелевых руд и концентратов можно осуществлять в отражательных печах; теория и практика этого процесса аналогичны плавке медных концентратов. Однако при содержании в сырье более 10% MgO отражательная плавка малопроизводительна и требует большого расхода топлива.

Могут быть использованы шахтные печи. По существу это полупиритный процесс. При повышенном содержании тугоплавких компонентов пустой породы в шихту вводят большое количество конвертерного шлака, и плавка становится экономически нерациональной.

На отечественных заводах для плавки медно-никелевой шихты используют электроплавку в рудно-термических печах. Протекающие процессы образования штейна и шлака не отличается от таких процессов при отражательной плавке и электроплавке медных концентратов.

Жидкими продуктами электроплавки являются штейн и шлак. Штейн выделяют из печи с температурой 1100-1150°С; его состав, %: 7-16 Ni; 7-12 Сu; 0,3-0,5 Со; 47-55 Fe; 23-27 S.

Шлак представляет собой сплав оксидов кремния SiO2, железа FeO, магния MgO и алюминия А12О3. Температура шлака колеблется в интервале 1250-1400°С; это отвальный продукт, %: 0,07-0,11 Ni; 0,06-0,10 Сu; 0,030,04 Со; 41-45 SiO2; 24-30 FeO; 10-22 MgO; 5-12 А12О3; 3-5 CaO.

Электропечные газы образуются за счет термической диссоциации сульфидов (десульфуризация 10-20%), карбонатов и горения углеродистых составляющих шихты и электродов.

Конвертирование медно-никелевых штейнов осуществляют в горизонтальных конвертерах емкостью 75-100 т. Этот процесс отличается от конвертирования никелевого штейна отсутствием периода окисления металлического железа, т. к. медно-никелевые штейны менее металлизированы. От переработки медных штейнов процесс отличается отсутствием второго периода продувки на металл; для этого требуются высокие температуры (1700-1800°C), при которых быстро разрушается футеровка. В связи с этим при конвертировании ограничиваются получением файнштейна, как при конвертировании никелевого штейна.

Медно-никелевый файнштейн представляет собой сплав сульфидов меди, никеля и кобальта. В файнштейне растворяются металлы платиновой группы. С тем чтобы оставить кобальт в файнштейне, окисляют не все железо и заканчивают продувку при содержании железа в файнштейне 2,5-3,0%.

Количественный минералогический состав медно-никелевого файнштейна зависит от его химического состава. Химический состав представлен в таблице 9.

Плотность файнштейна составляет 5,6-5,8 т/м, а температура плавления 880-920оС, в зависимости от его химического и минералогического состава.

Таблица 9 - Химический состав медно-никелевого файнштейна

| Наименование | Массовая доля, % | |||||

| продукта | Никель | Медь | Кобальт | Железо | Сера | Прочие |

| Файнштейн медноникелевый | 33,0-50,0 | 23,0-40,0 | 0,60-2,00 | 2,0-3,7 | 21,5-23 | до 1,00 |

| Среднее значение | 43,8 | 29,0 | 1,18 | 2,9 | 22,8 | 0,32 |

Выплавленный файнштейн поступает на розлив и охлаждение. По условиям последующего механического (флотационного) разделения отношение меди к никелю в файнштейне должно составлять около единицы, содержание железа не более 2,5-3,5% и максимально возможное содержание серы.

Конвертерные шлаки содержат 2,0-2,5% суммы никеля, меди и кобальта, их обедняют в отдельных электропечах бедной сульфидной рудой или бедным штейном. При этом получают отвальный шлак и штейн, обогащенный кобальтом, направляемый также на конвертирование, В результате такой переработки конвертерного шлака извлечение кобальта из руды в медно-никелевый файнштейн составляет около 60%.

Разделение меди и никеля осуществляют флотацией или через получение карбонилов никеля.

Получение анодов из никелевого концентрата, получаемого при флотационном разделении файнштейна, предусматривает окислительный обжиг и восстановительную электроплавку огарка.

Физико-химические основы и практика обжига аналогичны обжигу медных, цинковых концентратов и никелевого файнштейна. Так как никелевые аноды подвергают электролитическому рафинированию, отсутствует необходимость в глубокой десульфуризации при обжиге; сера связана с Cu2S и перейдет в шлам.

Обжиг проводят в одну стадию в печах кипящего слоя при 1100-1200°С, полученный огарок содержит менее 0,5% серы.

Огарок, выпускаемый из печи КС, предварительно восстанавливают в трубчатом отапливаемом реакторе с целью экономии электроэнергии при последующей плавке на черновой никель.

Восстановительную плавку огарка проводят в дуговых электропечах по технологии, близкой к восстановительной электроплавке на огневой никель. Г отовый металл разливают в аноды на карусельной или ленточной разливочной машине. Анодный никель содержит, %: 89-92 Ni; 4-5 Си; 1,5-3,5 Fe; 0,1-0,3 Co; до 2,0 S. Анодный никель направляют на электролитическое рафинирование.

Электролиз никеля — сложный процесс, во многом отличающийся от электролиза меди, т. к. требует глубокой очистки электролита от примесей других металлов.

Основная особенность электролиза никелевого анода состоит в том, что на катоде вместе с ионами никеля могут восстанавливаться ионы других элементов, имеющих потенциал, более электроположительный, чем у Ni(II).

Чтобы обеспечить осаждение на катоде никеля, катодное пространство в электролитной ванне отделяют от анодного диафрагменной ячейкой. Ее изготовляют из брезента либо другой кислотоупорной проницаемой ткани, натянутой на каркас. Катодную основу помещают в диафрагменной ячейке. Электролит, поступающий внутрь катодной ячейки, называют католитом, а вытекающий из нее через диафрагму, - анолитом.

Электролитическое рафинирование никеля обеспечивает получение чистого металла марок Н-0 и Н-1 и попутное извлечение ценных спутников: кобальта, меди, платиноидов, золота, серебра, селена и теллура.

Различие физико-химических свойств продуктов пирометаллургического производства меди и никеля позволяет визуально отличить их друг от друга.

Порядок выполнения

1. Изучить состав штейнов, шлаков, черновых и катодных металлов. При изучении образцов обратить внимание:

— на происхождение образцов;

— химический состав;

— особенности внешнего вида;

— особенности кристаллической структуры.

2. На основании изучения образцов дать их краткую характеристику.

3. Рассчитать рациональный состав медного концентрата в соответствии с вариантом индивидуального задания (таблица 10)

По данным минералогического анализа, медь в концентрате находится в виде халькопирита (CuFeS2) и ковеллина (CuS) в соотношении 1:1, никель - пентландита (NiFeS2), цинк - сфалерита (ZnS), все остальное железо - в виде пирита (FeS2) и пирротина (Fe7S8) в соотношении 2:1. Пустая порода представлена кварцевым песком (SiO2), известняком (СаСО3) и глиноземом (Al2O3). Содержание серы и прочих берется из расчетов.

Таблица 10 - Химический состав медного концентрата

| Номер варианта | Содержание, % | ||||||

| Cu | Zn | Ni | Fe | SiO2 | CaO | Al2O3 | |

| 26,0 | - | 2,0 | 2,5 | 2,0 | 2,5 | ||

| 22,0 | - | 1,5 | 3,0 | 2,5 | 3,0 | ||

| 24,0 | - | 2,0 | 3,5 | 2,0 | 3,5 | ||

| 23,0 | - | 1,6 | 2,8 | 2,4 | 2,8 | ||

| 21,0 | - | 1,5 | 3,2 | 1,8 | 3,2 | ||

| 20,0 | - | 1,7 | 3,6 | 1,2 | 2,8 | ||

| 29,0 | - | 1,0 | 4,0 | 1,5 | 2,7 | ||

| 25,0 | - | 1,9 | 2,8 | 1,2 | 3,1 | ||

| 21,8 | - | 1,2 | 3,1 | 1,6 | 3,8 | ||

| 20,5 | - | 1,2 | 3,2 | 1,5 | 2,9 | ||

| 20,2 | - | 1,3 | 3,6 | 1,8 | 3,2 | ||

| 21,6 | - | 1,5 | 3,8 | 1,9 | 3,5 | ||

| 23,5 | - | 1,9 | 3,5 | 2,1 | 3,6 | ||

| 20,3 | - | 1,8 | 3,4 | 1,8 | 2,4 | ||

| 20,2 | - | 1,6 | 3,6 | 1,6 | 2,4 | ||

| 21,5 | 1,7 | - | 4,0 | 1,8 | 3,6 | ||

| 20,2 | 1,5 | - | 3,4 | 1,6 | 2,8 | ||

| 23,0 | 1,1 | - | 3,8 | 1,0 | 3,7 | ||

| 22,0 | 1,2 | - | 3,7 | 2,0 | 3,5 | ||

| 21,5 | 1,7 | - | 4,0 | 1,7 | 3,5 | ||

| 22,0 | 1,7 | - | 4,1 | 1,5 | 3,7 | ||

| 20,0 | 1,6 | - | 4,6 | 2,0 | 3,7 | ||

| 23,0 | 1,0 | - | 4,5 | 2,1 | 3,7 | ||

| 21,5 | 2,0 | - | 4,6 | 1,2 | 3,8 |