Управление материальными потоками на входе в логистическую систему осуществляется подсистемой закупок. Каждая организация осуществляет закупки материальных ресурсов для удовлетворения собственных нужд или для перепродажи, будь то производственные, либо торговые организации. Такие организации, обрабатывающие материальные потоки, имеют в своей структуре отдел (службу), осуществляющую закупку, доставку и временное хранение материальных ресурсов. Следовательно, закупочная логистика – это управление материальными потоками в процессе обеспечения организации материальными ресурсами.

Закупочная логистика выполняет следующие цели:

• осуществление функций закупки с минимальными затратами без ухудшения качества поставок;

• поддержание высокой оборачиваемости запасов материальных ресурсов;

• создание условий для успешного решения экономических целей организации.

Для достижения этих целей перед специалистами по закупкам ставятся следующие задачи:

• закупка материальных ресурсов в ассортименте, отвечающем требованиям производства, обеспечивающем эффективное их потребление;

• выполнение требований, предъявляемых к качеству закупаемых материальных ресурсов;

• обеспечение поставок материальных ресурсов в полном объеме в соответствии с выявленной потребностью в них;

• строгое выполнение сроков поставки материальных ресурсов;

• оптимизация бюджета поставок материальных ресурсов;

• осуществление входного контроля количества и качества материальных ресурсов;

• совершенствование документооборота закупочной деятельности.

Для решения перечисленных задач необходимо, чтобы в организации выполнялись важнейшие функции закупочной логистики, т.е. производились следующие операции:

• ранжирование материальных ресурсов, потребляемых организацией;

• планирование и прогнозирование потребности организации в материальных ресурсах;

• проведение текущего анализа фактической обеспеченности организации материальными ресурсами; рынков материальных ресурсов;

• расчет оптимальных объемов и размеров партий закупок;

• выбор каналов закупки материальных ресурсов и поставщиков;

• разработка оперативных планов закупок;

• организация управления цепью поставок и оценка их эффективности;

• осуществление контроля входящих материальных потоков;

• организация мониторинга в сфере закупок;

• выявление и устранение «узких мест» в закупочной деятельности.

Содержание закупочной логистики заключается в организационно-экономических, финансовых, деловых и других связях и взаимоотношениях отдела (службы) закупок организации с макро- и микрологистическими цепями, обеспечивающими своевременность закупки качественной продукции с минимальными затратами времени и финансовых ресурсов, укрепляя при этом систему сквозного управления материальными и информационными потоками.

Промышленные и торговые организации в своей закупочной деятельности используют широкий спектр материальных ресурсов. Материальные ресурсы – собирательный термин, обозначающий разнообразные вещественные элементы производства, используемые, главным образом, в качестве предметов труда – сырье, основные и вспомогательные материалы, топливо, энергия, покупные изделия и полуфабрикаты, спецодежда, запасные части для ремонта, инструменты, малоценные и быстроизнашивающиеся предметы.

В связи с многообразием видов и типов предметов труда возникает необходимость проведения их классификации, которая с позиции логистики продиктована несколькими причинами:

- многообразие видов материальных ресурсов со значительным спектром технических характеристик и физического состояния (геометрические размеры, габариты, масса, агрегатное состояние) затрудняют осуществлять рациональный выбор необходимых транспортных средств по грузоподъемности, материальных ресурсов, предназначенных для доставки потребителям или на распределительные склады;

- группировка материальных ресурсов по различным признакам дает возможность выбора оптимального конструкторского решения при строительстве складских комплексов, построения организационных форм складских операций, а также создания необходимых условий хранения материальных ресурсов (соблюдение влияния окружающей среды, температурного режима, режима влажности);

- наличие у определенной номенклатуры материальных ресурсов различных по продолжительности ограниченных сроков складского хранения затрудняет проведение расчета оптимальных объемов их запасов в общей схеме управления запасами.

К основным классификационным признакам относятся: происхождение — первичные материальные ресурсы; назначение или использование в производстве — производные материальные ресурсы.

По происхождению материальные ресурсы представляют собой промышленное, заготовительное и сельскохозяйственное сырье — сырые материалы, которые при использовании в производственном процессе образуют основу полуфабриката, материала или готового продукта. Основу их составляют минеральное, энергетическое, металлургическое, химическое, строительное, древесное и другое сырье и являются первичными материальным ресурсам.

Производныематериальные ресурсы классифицируются на три группы: материалы, полуфабрикаты и продукция промышленности.

Материалы являются основой для производства полуфабрикатов, комплектующих изделий, товаров производственного и потребительского назначения, запасных частей к выпускаемой продукции. Они подразделяются на основные (непосредственно входят в состав готового продукта) и вспомогательные (непосредственно не входят в состав готового продукта, но без них невозможно проведение технологических процессов, связанных с изготовлением продукции).

Полуфабрикаты - это продукт труда, проходящий одну или несколько стадий обработки до превращения его в готовый продукт. Полуфабрикаты могут изготавливаться как внутри отдельного предприятия, и передаваться между производственными подразделением, так и на различных предприятиях и передаваться по кооперации между ними.

Кпродукции промышленности относят продукцию химической; резинотехнической; целлюлозно-бумажной; кабельной; текстильной промышленностей.

Помимо сырья и материалов в качестве производных промежуточных материальных ресурсов выступают комплектующие изделия, предназначенные для сборки промежуточного или конечного готового продукта. В свою очередь, конечный готовый продукт подразделяется на две группы: продукцию производственного назначения и товары потребительского назначения.

Особое место в классификации материальных ресурсов занимают запасные части для продукции производственного назначения и товаров потребительского назначения длительного пользования, предназначенные для замены износившихся при эксплуатации комплектующих изделий.

Ряд предприятий для своего производственного процесса может закупать отходы. Различают отходы производства и отходы потребления, большинство из которых относится к вторичным материальным ресурсам. Вторичные материальные ресурсы включают в свой состав и те отходы, для которых в настоящее время отсутствуют технические, технологические, экономические, или организационные условия переработки и дальнейшего использования — это так называемые неиспользуемые отходы.Вторичные материальные ресурсы, которые в настоящее время могут повторно использоваться в производстве, называют вторичным сырьем. Наиболее распространены следующие виды вторичного сырья, представляющего наибольший экономический эффект от утилизации и использования в промышленном производстве: металлолом; макулатура, вторичные текстильные материалы, вторичное полимерное сырье и стеклобой.

Наряду с отходами производства и потребления в практике используются деловые отходы, которые являются частью вторичных материальных ресурсов. К ним относятся технологические отходы производства, используемые без доработки в качестве сырья и материалов для получения продукции в основном и вспомогательном производстве; остатки сырья, материалов, полуфабрикатов и топлива, которые в процессе превращения исходного материла в готовую продукцию не утрачивают своих начальных свойств, и при сниженных требованиях к полномерности, конфигурации, агрегатному состоянию могут быть повторно использованы в производстве.

В отличие от первичных материальных ресурсов, связанных с добычей и переработкой сырья, и производных материальных ресурсов, образующихся в процессе производства в виде материалов, полуфабрикатов и комплектующих изделий, вторичные материальные ресурсы собираются и заготавливаются.

В закупочной логистике для планирования потребности в материальных ресурсах, принятия соответствующих решений по их управлению и других задач материальные ресурсы классифицируют по критериям, учитывающим множество факторов: объема и регулярности потребления, нормативной базы, цен на материалы, их дефицитности и др. Наиболее существенными факторами, предопределяющими выбор той или иной системы планирования ресурсов или метода расчета потребности в материалах, являются их объемы, стоимость и регулярность потребления (табл. 2.1).

Таблица 2.1 – Отличительные особенности классификационных группировок по методу АВС и XYZ

| А | В | С | Уменьшение контроля за потребностью

| |

| X | Высокая стоимость годового объема потребления Регулярное потребление | Средняя стоимость годового объема потребления Регулярное потребление | Низкая стоимость годового объема потребления Регулярное потребление | |

| Y | Высокая стоимость годового объема потребления Колеблющееся потребление | Средняя стоимость годового объема потребления Колеблющееся потребление | Низкая стоимость годового объема потребления Колеблющееся потребление | |

| Z | Высокая стоимость годового объема потребления Нерегулярное потребление | Средняя стоимость годового объема потребления Нерегулярное потребление | Низкая стоимость годового объема потребления Нерегулярное потребление | |

Уменьшение точности прогнозирования

|

Эти критерии нашли отражение в известном методе АВС-XYZ. Он основан на принципе Парето и принципе Эйзенхауэра. Оба принципа связаны с идеей ранжирования закупаемых материальных ресурсов по степени важности. Так, согласно принципу Эйзенхауэра все материальные ресурсы подразделяются на три класса: А – важнейшие виды материальных ресурсов, требующие больших вложений; В – относительно второстепенные (обеспечивающие группу А), требующие меньших вложений, без которых, тем не менее, основное производство невозможно; С – широкая номенклатура тех материальных ресурсов, которые используются редко, на них приходится наименьшая часть вложений в запасы.

В табл. 2.1 представлены наиболее существенные признаки отнесения продукции к той или иной группе. Основным признаком материалов групп А, В, С является высокая стоимость годового объема потребления, а групп X, Y, Z – регулярность потребления. Чаще всего группа А согласуется с группой X. На материалы, входящие в группу А, приходится до 80 % стоимости годового объема потребления. Обычно они используются в основном производстве и являются определяющими в материалоемкости выпускаемой продукции. Но именно эти материалы характеризуются также регулярностью потребления, а, следовательно, и высокой предсказуемостью объемов потребления, поэтому их можно одновременно отнести к группе X. На группу АXпадает львиная доля транспортно-заготовительных и складских расходов. Все это обусловливает необходимость повышенного внимания к материалам данных групп со стороны специалистов по логистике при планировании и осуществлении входящих материальных потоков. Во всех трех группах могут присутствовать: регулярно потребляемые материалы; материалы с колеблющимся объемом потребления; материалы нерегулярного потребления. Поэтому материалы групп А, В и С могут быть разбиты на три группы X, Y и Z. Методика АВС дополняется XYZ-анализом для более эффективного принятия решения по управлению товарно-материальных ценностей. Учитывая широкий ассортимент и номенклатуру закупаемых материальных ресурсов, их ранжирование целесообразно проводить с помощью инструментария Excel.

Если в расчетах потребности в материалах группы Абудут допущены ошибки (потребность окажется завышена или занижена), то они обернутся весьма ощутимыми отрицательными последствиями для предприятия (невыполнение заказов потребителей, уменьшение объемов сбыта продукции, недополучение запланированной суммы прибыли, ухудшение финансового положения предприятия).

Для того чтобы минимизировать риск ошибки необходимо придерживаться следующего алгоритма. АВС-анализ представляет собой следующую последовательность действий:

1. формулирование цели анализа;

2. определение объектов анализа;

3. выделение признака ранжирования объектов управления;

4. оценка объектов управления в порядке убывания значения признака;

5. группировка объектов управления в порядке убывания значения признака;

6. разделение объектов управления на группы;

7. построение кривой АВС;

8. интерпретация результатов анализа.

Общий алгоритм проведения АВС-анализа следующий:

1. Определить объекты анализа: клиент, поставщик, товарная группа/подгруппа, номенклатурная единица и т.п.

2. Определить параметр, по которому будет проводиться анализ объекта: средний товарный запас, руб.; объем продаж, руб.; доход, руб.; количество единиц продаж, шт.; количество заказов, шт. и т.п.

3. Отсортировать объекты анализа в порядке убывания значения параметра.

4. Рассчитать долю параметра от общей суммы параметров выбранных объектов (это делается для того, чтобы оценить «вклад» каждого объекта в общий результат).

5. Рассчитать эту долю с накопительным итогом (эта операция необходима для дальнейшего определения границ для групп ABC). Как только сумма достигнет величины, близкой к 80%, суммирование прекращается. Это будут объекты группы А. Далее суммируются последующие строки. Как только сумма достигнет величины, близкой к 15 %, суммирование прекращается. Это объекты группы В. Остальные - относятся к группе С.

6. Присвоить значения групп выбранным объектам.

Основная идея XYZ анализа состоит в группировании объектов анализа по мере однородности анализируемых параметров (по коэффициенту вариации).

Формула для расчета коэффициента вариации:

(2.1)

(2.1)

где, хi — значение параметра по оцениваемому объекту за i- ый период;

— среднее значение параметра по оцениваемому объекту анализа; п — число периодов.

— среднее значение параметра по оцениваемому объекту анализа; п — число периодов.

Порядок проведения XYZ-анализа:

1. определение коэффициентов вариации по отдельным позициям ассортимента;

2. группировка объектов управления в порядке возрастания коэффициентов вариации;

3. разделение совокупности объектов управления на группы;

4. построение кривой XYZ.

Общий алгоритм проведения XYZ-анализа следующий:

1. Определить объекты анализа: клиент, поставщик, товарная группа/подгруппа, номенклатурная единица и т.п.

2. Определить параметр, по которому будет проводиться анализ объекта: средний товарный запас, руб.; объем продаж, руб.; доход, руб.; количество единиц продаж, шт.; количество заказов, шт., и т.п.

3. Определить период и количество периодов, по которым будет проводиться анализ: неделя, декада, месяц, квартал/сезон, полугодие, год.

4. Определить коэффициент вариации для каждого объекта анализа.

5. Отсортировать объекты анализа по возрастанию значения коэффициента вариации.

6. Определение групп X, Y и Z. Рекомендуемое распределение:

Группа X – объекты, коэффициент вариации значение по которым не превышает 10%. В группу X включают материалы с высокой регулярностью потребления и хорошей предсказуемостью потребности.

Группа Y – объекты, коэффициент вариации по которым составляет 10% - 25%. Это материалы со средней регулярностью потребления и средней предсказуемостью потребности.

Группа Z – объекты, коэффициент вариации по которым превышает 25%. Это материалы, характеризующиеся низкой регулярностью потребления и низкой предсказуемостью потребности.

По результатам АВС и XYZ-анализов целесообразно построить совмещенную матрицу (табл. 2.1) и разработать основные рекомендации по управлению материальными ресурсами.

Кроме использования метода группировки материальных ресурсов по признакам А, В, С и X, Y, Z для определения потребности в материальных ресурсах используется ряд методов:

- детерминированный - на основе планов производства и нормативов расхода (баланс материально-технического снабжения);

- стохастический - на основе вероятностного прогноза с учетом потребностей за прошлые периоды;

- оценочный - на основе опытно-статистической оценки.

Выбор метода количественного определения потребности в материальных ресурсах зависят от их вида и назначения, объема и характера потребления, от этапа планирования и т.п. Отраслевые особенности потребления материальных ресурсов находят свое отражение в нормах расхода, которые характеризуют количество материала, необходимого для изготовления единицы готовой продукции или выполнения единицы работ. Исходя из норм расхода материальных ресурсов и производственной программы определяется общий расход материальных ресурсов. На этом основан метод прямого счёта определения потребности в материальных ресурсах. Он является основным методом расчета потребности в материальных ресурсах. Метод прямого счета используется при составлении баланса (плана) материально-технического снабжения, основное содержание которого заключается в расчете потребности в материальных ресурсах и основан на использовании двух показателей – объема производства продукции и нормы расхода материальных ресурсов.

Потребность в материальных ресурсах выражается через показатель объема входящего материального потока. Под ним понимается количество материальных ресурсов, которое должно быть закуплено и поставлено в организацию за определенный период времени (год, квартал, месяц). С позиций логистики объем входящего материального потока представляет интерес в связи с необходимостью определять предстоящий объем потока грузов, трудоемкость их переработки, мощность складского хозяйства службы снабжения, а также рассчитывать необходимое количество транспортных средств для их перевозки и потребности в погрузо-разгрузочных механизмах.

Поскольку в практике логистики возникают методические проблемыопределения трудоемкости переработки грузов, нормирования расхода различных групп материальных ресурсов и другие, то прибегают к расчету объемов закупки по отдельным видам материалов,которые выражаются в физических единицах.

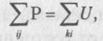

На основе баланса материально-технического обеспечения предприятия определяют величину входящего материального потока. В балансе материально-технического снабжения приводятся в соответствие потребность в материальных ресурсах и источники еe покрытия. В формализованном виде баланс материально-технического снабжения выглядит следующим образом:

(2.1)

(2.1)

где  - потребность в i -м материале для j -х целей;

- потребность в i -м материале для j -х целей;  - сумма k-х источников i-го материала.

- сумма k-х источников i-го материала.

В развeрнутом виде это уравнение записывается следующим образом:

(2.2)

(2.2)

где Р — потребность в материальных ресурсах в соответствии с производственной программой; Р1 — потребность в материальных ресурсах на незавершенное производство (задел) (положительное значение этого параметра свидетельствует о необходимости дополнительного привлечения материальных ресурсов на пополнение задела, а отрицательное, наоборот, — на возможность непредусмотренного расхода ранее сформированного задела); Р2 — потребность в материальных ресурсах на ремонтно-эксплуатационные нужды предприятия (ремонт оборудования, зданий и др.); Р3 — потребность в материальных ресурсах на производство опытно-конструкторских образцов изделий по новой технике, внедрение инноваций и др.; Р4 — потребность в материальных ресурсах на переходящие запасы, создаваемые на конец планового периода (года, квартала, месяца); О — ожидаемый остаток данных материальных ресурсов на начало планового периода; он представляет собой количество материальных ресурсов, находящихся в запасе; Э — величина экономии материальных ресурсов за счет внедрения ресурсосберегающих мероприятий; М — количество используемых вторичных материальных ресурсов и полноценных заменителей материальных ресурсов; В — количество материальных ресурсов, которое должно быть получено от поставщиков.

Величина входящего материального потока соответствует показателю предполагаемого объема закупки.

Исходя из равенства формулы (2.2) можно определить объем входящего материального потока (объем закупки).

В = Р + Р1 + Р2 + Р3 + Р4 – О – Э – М. (2.3)

Величина входящего материального потока организации определяется ее потребностью в материальных ресурсах, необходимых для обеспечения производственно-хозяйственной деятельности. И хотя потребность в материалах приближается по величине к объему закупки, она обычно с ним не совпадает. Это объясняется тем, что для бесперебойности движения материальных потоков требуется создание запасовво всех звеньях товаропроводящей сети.

В сфере закупки формируются так называемые производственные запасы.По запасам устанавливаются два показателя: переходящий запас на конец планового периода и ожидаемые остатки на начало этого периода. Переходящий запасустанавливается на уровне нормы, рассчитанной на плановый период. Он включается в левую (расходную) часть баланса и рассматривается как показатель потребности в материале на создание производственного запаса. В правую (ресурсную) часть баланса включается другой показатель по запасам, который отражает прогнозируемую величину запаса на начало планового периода.Включение показателей по запасам в различные части материального баланса позволяет выявлять их изменение в течение планового периода. Если запасы растут, то плановый объем закупки увеличивается, а если снижаются, то размер закупки уменьшается. Его уменьшению способствует выявление организацией внутренних резервов экономии материалов (снижение норм расхода, восстановление и повторное использование и др.).

Для пополнения запаса целесообразно рассчитывать оптимальный размер заказа, соответствующий минимальным общим затратам на пополнение и содержание запаса.

Расчет оптимального размера заказа основывается на формуле экономичного размера заказа (EOQ –Economic Order Quantity Model) или формуле Вильсона (Уилсона). Классическое выражение формулы следующее:

(2.4)

(2.4)

где q 0 – размер заказа, ед.; С 0 – затраты на выполнение одного заказа, руб.; Q – объем потребности в запасе, ед.; Cm - затраты на содержание единицы запаса, руб.

Часто в качестве варианта формулы Вильсона используют следующее выражение:

(2.5)

(2.5)

где i – доля закупочной цены единицы запаса, приходящаяся на затраты по содержанию запаса; С – закупочная цена единицы запаса, руб.

Метод прямого счета используется для расчета потребности предприятия в материальных ресурсах, используемых в больших количествах (материалов групп А и X, ранжированных методом АВС).

По методу прямого счета потребность в материальных ресурсах определяется по формуле:

(2.6)

(2.6)

где: Pi – потребность в i-м материале; B j – программа производства j -го вида продукции (работ); H ij – норма расхода i -го вида материала на единицу j -го вида продукции (работ); n - количество видов продукции (услуг), для которых используется i -й вид материала.

Метод прямого счета имеет ряд разновидностей: подетальный, поиздельный, по типовым представителям данной группы изделий, по аналогии и др. Подетальный способ определения потребности в материальных ресурсах применяют в текущем, оперативном внутрипроизводственном планировании, при расчетах потребности в материальных ресурсах на незавершенное производство, при осуществлении отпуска материальных ресурсов на рабочие места. Преимущество этого метода состоит в возможности более точно определить потребность в данном материальном ресурсе с учетом наличия конкретных деталей на всех стадиях производственно-технологической цепочки. Однако для его использования необходимо располагать соответствующими данными о подетальных нормах расхода материальных ресурсов и, кроме того, этот метод достаточно громоздкий в расчетах.

Поиздельный метод определения потребности в материальных ресурсах базируется на использовании норм расхода на изделие в целом и соответственно на производственной программе выпуска этих изделий. Применение этого метода на предприятиях многономенклатурного производства может оказаться весьма трудоемким. Для устранения этого недостатка используют метод расчета потребности в материальных ресурсах по типовым представителям для групп однородной продукции (типовым представителем является такое изделие, норма расхода которого приближается к средневзвешенной норме по группе изделий).

Если планируется производство новых видов изделий, на которые еще не разработана норма расхода, то можно применять метод расчета потребности в материальных ресурсах «по аналогии». В этом случае используется коэффициент, учитывающий изменение нормы расхода данного изделия по сравнению с аналогичным.

Во многих отраслях промышленности для расчета потребности в материальных ресурсах применяется рецептурный метод. Например, производство изделий из стекла, пластмасс, железобетонных изделий, продукция пищевой промышленности предполагают использование в производстве нескольких составляющих (материалов). Для того чтобы получить изделие с заранее заданными качественными характеристиками, разрабатывается его рецептура. В рецептуре смеси указывается процентное соотношение каждого материала, используемого при производстве данного изделия.

На стадии планирования потребности в материальных ресурсах необходимо закладывать условие комплектности закупок. Эту задачу решает матричная модель, которая позволяет осуществлять расчет по всем материальным ресурсам одновременно в необходимых пропорциях:

(2.7)

(2.7)

где Р i – потребность в i –м материале; Н ij – нормы расхода i –го вида материала на j –й вид продукции; i – количество видов используемых предприятием материалов; В j – количество выпускаемых предприятием видов продукции.

На практике использование матричной модели предполагает разработку четырех матриц: нормативной; натуральной; матрицы цен; стоимостной матрицы.

По всем направлениям производственно-хозяйственной деятельности предприятия рассчитывается потребность в необходимых материальных ресурсах, которая сводится в баланс (план) материально-технического снабжения на определенный временной интервал. Одновременно на предприятие поступают и не планируемые заранее (внеочередные) заказы на выпуск готовой продукции. Для их выполнения также нужны материальные ресурсы и организация дополнительных поставок.

В практике определения потребности предприятия в материальных ресурсах достаточно широко используется прогнозирование, особенно в тех случаях, когда в динамике потребления проявляются четкие тенденции. Для прогнозирования потребности в материальных ресурсах используют экономико-математические методы и моделирование, методы системного анализа, в том числе разновидности методов экспертных оценок и др.

В закупочной логистике находят применение интуитивные и формализованные методы прогнозирования. Интуитивные методы базируются на индивидуальных и коллективных экспертных оценках, анализе прошлого опыта работы, построении сценариев, генерации идей и др. К формализованным методам относятся экстраполяция и моделирование. Однако только разумное сочетание формализованных и интуитивных методов позволяет получать надежные результаты прогноза.

Основой для прогнозирования являются результаты анализа фактических объемов потребления и закупки материальных ресурсов. На их основе выявляются тенденции в динамике этих показателей и предполагается их развитие в будущем.

Одним из простейших методов прогнозирования и широко применяемых на практике приемов расчета потребности в материальных ресурсах является статистический метод (метод динамических коэффициентов, расчет по базе прошлого периода):

(2.8)

(2.8)

где Рi - потребность в i -м материале, Рiф - фактический расход i -того материала в прошлом периоде; Kп – коэффициент, учитывающий предполагаемое изменение производственной программы; Kэ - коэффициент, учитывающий планируемую экономию материальных ресурсов.

Большими возможностями для прогнозирования располагает и общедоступный инструментарий EXCEL. Метод экстраполяции может быть реализован при помощи «Мастера диаграмм» с добавлением «Линии тренда». При этом для прогнозирования можно задействовать следующие функции: линейную, логарифмическую, полиномиальную, степенную и экспоненциальную.

Более качественным, но и несоразмерно более сложным является прогнозирование потребления путем разработки и использования однофакторных и многофакторных моделей. При использовании моделей многофакторного анализа осуществляется ранжирование факторов (объемы производства и его структура, динамика норм расхода материальных ресурсов, ресурсосбережение и др.), оказывающих влияние на величину потребности в материальных ресурсах. Эту модель можно представить в следующем виде:

Y=f[X1; X2; Х3;… Хn], (2.9)

где Y — потребность в материальных ресурсах на перспективный период; X1, Х2, Х3,..., Xn — факторы, оказывающие влияние на эту потребность.

Достоверность прогнозных расчетов потребности в материальных ресурсах повышается при использовании наряду с моделированием и методов экспертных оценок.

После определения потребности в материальных ресурсах и объемов закупок каждого вида материальных ресурсов перед специалистами по закупкам возникает проблема выгодного распределения ресурсов по поставщикам, т.е. выявление наиболее предпочтительных поставщиков и объемы закупок у них материальных ресурсов. Эта задача предполагает несколько этапов.

Первый этап — выбор альтернативы:организовать собственный выпуск материальных ресурсов, необходимых для основного производства, или же закупать их у других предприятий-производителей. Это так называемая задача «МОВ» (сделать или купить).Она особенно актуальна в отношении полуфабрикатов, деталей, узлов и изделий, которые изготавливаются на других предприятиях и поставляются в порядке кооперации. Но в ряде случаев выгоднее самим заготавливать или добывать сырье и материалы.

Решения по данной проблеме следует соотносить с принципом «закупать как можно больше на стороне, производить у себя только наиболее существенные компоненты». Такой подход учитывает преимущества разделения труда и специализации.

Целесообразно внимательно изучить положительный опыт объединения на одном предприятии производств из различных отраслей экономики и, приложив к собственному предприятию, рассчитать, возможно ли получение экономического эффекта от его использования. Обоснованности решения способствует сравнительный анализ показателей издержек производства, рентабельности, цен на продукцию тех производств, которые предприятие предполагает объединить с целью создания собственного устойчивого источника снабжения. Кроме того, разумно руководствоваться концепцией так называемого «обратного маркетинга»,имеющей отношение к развитию поставщика.

На решение «закупать», а не «производить» влияют следующие факторы:

• не хватает административного и/или технического опыта для организации производства нужных изделий;

• комплектующие изделия, которые предоставляют поставщики, придают произведенной с их участием продукции рыночную привлекательность;

• потребность в аутсорсинге;

• сложность определения истинных долгосрочных расходов, связанных с решением о производстве товара собственными силами;

• процесс приобретения товаров обычно требует меньше накладных расходов и т.п.

По аналогии с этим на решение «производить», а не «закупать» влияют следующие факторы:

• объем требуемых материальных ресурсов слишком мал и/или никто из поставщиков не заинтересован в их поставках;

• требования к качеству материальных ресурсов настолько точны или необычны, что могут потребоваться особые методы производства, которыми поставщики не располагают;

• необходимость сохранять технологические секреты;

• потребность в обеспечении загрузки собственных производственных мощностей;

• потребность в гарантированном снабжении и т.п.

Второй этап — выбор формы поставок (снабжения).Поставки могут быть транзитными или складскими. Транзитные поставки подразумевают закупку материальных ресурсов непосредственно у изготовителей, а складские— у посреднических торговых организаций с их баз и складов. Таким образом, на данном этапе решается вопрос о поставщике — будет ли им само предприятие-изготовитель или его посредник в лице оптовой либо розничной торговой организации.

Для решения данной проблемы целесообразно проводить сравнительный анализ издержек снабжения при складских и транзитных поставках.

На практике применяются различные методы выбора формы поставок, в частности, сравнения затрат.Общая сумма затрат при обеих формах поставок Zскл(транз) определяется по формуле:

Zскл(транз) = Zопл + Zтр.заг + Zусл + Zзап + Zхран + Zкап.вл + Zпроч , (2.10)

где Zопл – затраты на оплату закупаемых материальных ресурсов; Zтр.заг – транспортно-заготовительные расходы; Zусл – оплата услуг посреднических организаций; Zзап – издержки, связанные с иммобилизацией средств в запасы; Zхран – издержки по хранению материалов на складах; Zкап.вл – затраты, связанные с капитальными вложениями в товаропроводящую сеть; Zпроч – прочие затраты.

Указанные затраты по каждому материалу подсчитать достаточно сложно в силу сложностей в приведении к единому знаменателю текущих затрат и капитальных вложений, недостатков в бухгалтерском учете и калькуляции затрат.

Более простым и распространенным является метод выбора формы поставок путем сравнения объемов закупок с существующими транзитными нормами отгрузки, которые увязываются с грузоподъемностью транспортных средств. Данный метод основывается на следующих неравенствах:

Qзак.год <