Существует ещё большое количество способов сварки, которые с определёнными основаниями можно назвать специальными. Они применяются в тех случаях, когда рассмотренные ранее способы не обеспечивают получения нужного результата. К таким случаям относятся сварка тугоплавких металлов, сварка разнородных металлов, сварка химически активных металлов, сварка тонких элементов, необходимость выполнения соединения без нагрева и т.д. Рассмотрим кратко некоторые из специальных способов.

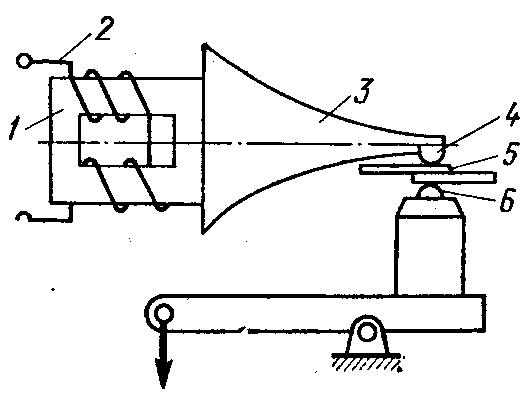

Электронно-лучевая сварка (рис. 34) осуществляется при плавлении кромок соединяемых элементов теплом, в которое переходит кинетическая энергия пучка быстро летящих электронов при столкновении с металлом.

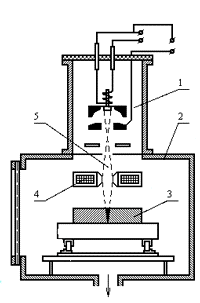

Рис. 34. Схема электронно-лучевой сварки.

1 – электронная пушка, 2 – вакуумная камера, 3 – свариваемые элементы, 4 – отклоняющая система, 5 – пучок электронов.

Свободное движение электронов возможно при разрежении до давления не более 1,33*10-6 Па. Фокусирующая система электронной пушки собирает испускаемые её катодом электроны в узкий луч диаметром 1…0,01 мм. Плотность энергии в пятне встречи луча с металлом при этом достигает 5*106 Вт/мм2 и более. Луч по стыку может перемещаться отклоняющей системой при неподвижном изделии или изделие устанавливается на подвижный стол.

Электронно-лучевой сваркой получают изделия из тугоплавких и химически активных металлов, высоколегированные стали, алюминиевые сплавы толщиной 0,002…200 мм. Можно выполнять сварку в труднодоступных местах.

Электронным лучом выполняют также резку разнообразных материалов.

Основной недостаток – сложность оборудования.

При лазерной сварке для плавления металла используется энергия светового луча, полученного от оптического квантового генератора (лазера). Лазеры дают возможность получать интенсивные пучки света, сконцентрированные на малые площадки размером до 10-3мм. Плотность энергии в зависимости от типа лазера составляет от 106 до 1012 Вт/мм2. Это позволяет получать соединения элементов толщиной от нескольких микрометров до нескольких десятков миллиметров. Лазерный луч с помощью оптических систем можно поворачивать, передавать на большие расстояния, фокусировать. Лазерная сварка применяется в микроэлектронике, радиопромышленности, оптическом приборостроении и др.

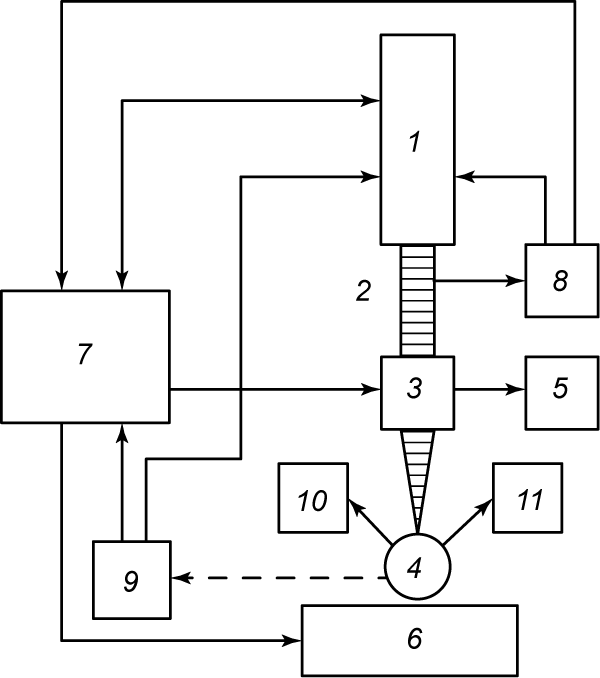

Рис.35. Схема лазерной установки.

1 – лазер, 2 – луч, 3 – оптическая система, 4 – объект обработки, 5 – микроскоп, 6 – стол, 7 – устройство управления, 8 – датчик контроля параметров излучения, 9 – датчик контроля параметров технологического процесса, 10 и 11 – устройства для подачи технологических материалов и удаления отходов.

Всё шире используется лазерная резка материалов, отличающаяся узким резом и высокими качеством и производительностью.

При световой сварке используется излучение от мощных дуговых ламп, фокусируемое оптической системой. Плотность энергии в пятне нагрева при световой сварке достигает 103 Вт/мм2.

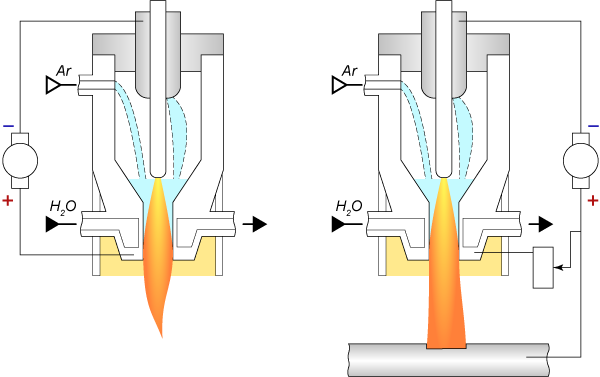

Рис. 36. Схемы плазмотронов а) косвенного действия, б) прямого действия.

Для плазменной сварки (рис. 36) применяют специальный инструмент– плазменную горелку или плазмотрон. Струя плазмы (ионизированного газа) получается при пропускании газового потока через электрическую дугу, горящую между центральным электродом и соплом плазмотрона (рис. 36а) или между центральным электродом и заготовками (рис. 36б). Температура плазменной струи достигает 10000…20000°С. Мощность плазменной струи может регулироваться в широком диапазоне, что позволяет сваривать заготовки толщиной от 0,01 до 20 мм. Толстые заготовки свариваются за один проход без разделки кромок.

Плазмотроны применяют также при резке, напылении, наплавке и др видах работ с различными материалами как металлами, так и неметаллами.

Сварка трением происходит в твёрдом состоянии при относительном скольжении прижатых друг к другу заготовок. Работа сил трения переходит в теплоту, нагревающую поверхности заготовок. Происходит совместная пластическая деформация, приводящая к образованию межатомных связей между заготовками.

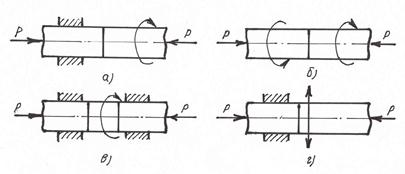

Рис. 37. Схемы сварки трением.

Относительное движение свариваемых заготовок может быть непрерывным вращательным (рис. 37а, б, в) и возвратно-поступательным (рис. 37г).

Сварку трением применяют при производстве металлорежущих инструментов, клапанов, валов и др. изделий. Затраты энергии в 5…10 раз меньше, чем при электроконтактной стыковой сварке, за счёт меньшего объёма нагреваемого металла.

При ультразвуковой сварке также имеют место сжатие, трение и нагрев поверхностей свариваемых заготовок. Трение происходит в результате колебательного движения с ультразвуковой частотой. Несложная схема такой сварки на рис. 38.

Рис. 38. Схема ультразвуковой сварки.

1 – сердечник магнитостриктора, 2 – обмотка, 3 – волновод, 4 – наконечник, 5 – заготовки, 6 – поджимаемая опора.

Наконечник совершает продольные колебания с частотой около 20 кГц и амплитудой 0,02…0,04 мм. Эти колебания передаются заготовкам и вызывают сдвиговые деформации в тонких слоях контактирующих поверхностей. Происходит разрушение поверхностных плёнок и нагрев тонких слоёв, приводящие при сжатии к образованию межатомных связей между заготовками.

Ультразвуковую сварку применяют для соединения заготовок толщиной от 0,001 до 1 мм.

При ультразвуковой сварке нагрев незначителен, изменение механических и других свойств заготовок поэтому минимально.

Основные сферы применения – электроника, приборостроение.

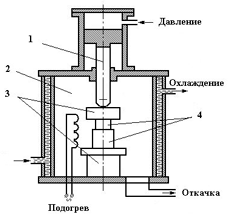

Диффузионную сварку выполняют обычно в вакууме, возможно выполнение в среде защитных газов (рис. 39). Соединение заготовок происходит за счёт диффузии атомов в: поверхностных слоях при их нагреве и сжатии. Основные параметры давление 10-1…10-3 Па, температура нагрева 0,5…0,7 температуры плавления легкоплавкой заготовки, давление 1…20 МПа, время выдержки от нескольких минут до десятков часов. Диффузионная сварка позволяет соединять заготовки из материалов с резко отличающимися свойствами.

Рис. 39. Диффузионная сварка.

1 – шток, 2 – рабочая камера, 3 – оснастка, 4 – заготовки.

Основные сферы применения – электроника, приборостроение, атомное машиностроение.

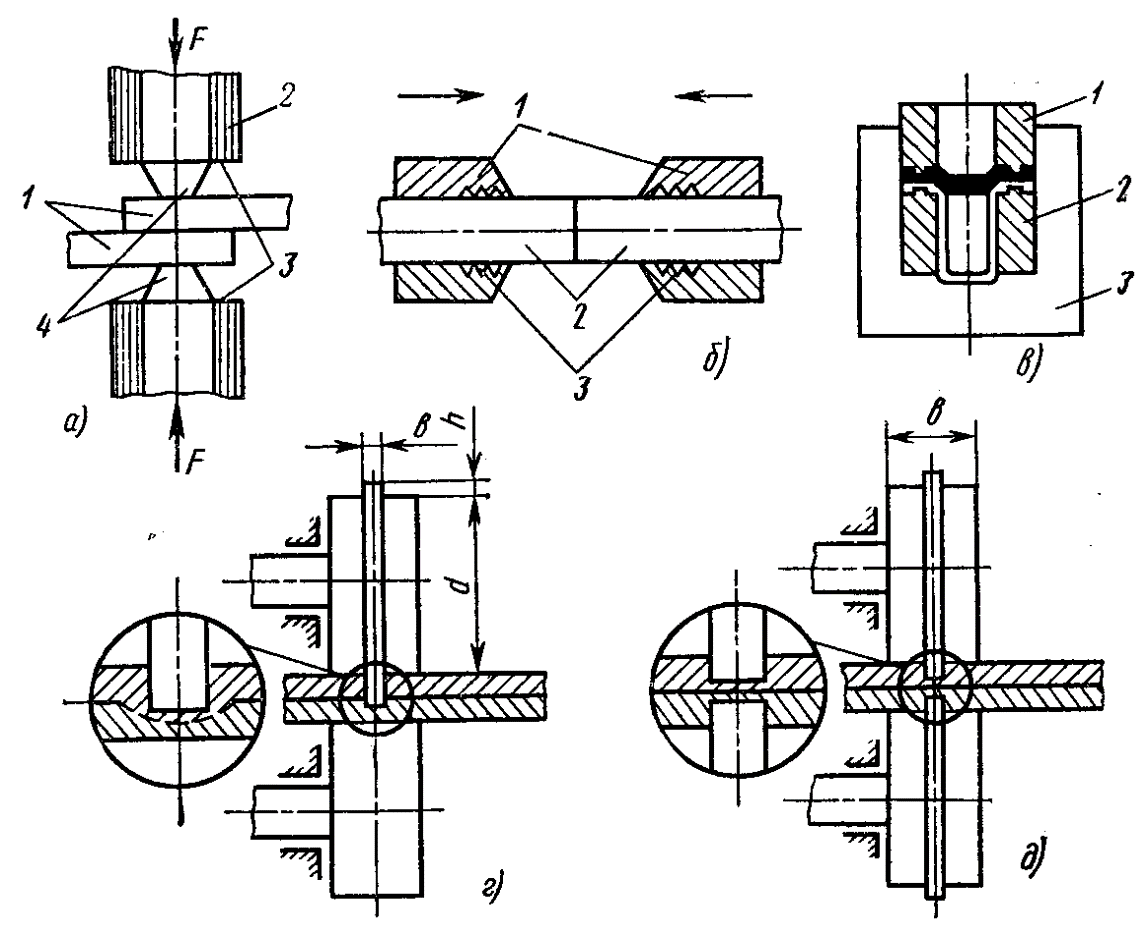

Холодная сварка происходит при значительной пластической деформации заготовок в месте их соединения. При этом разрываются оксидные пленки, сближаются чистые поверхности с образованием межатомных связей. Поверхности заготовок перед сваркой тщательно очищаются от любых загрязнений. Холодной сваркой соединяют заготовки из высокопластичных металлов и сплавов толщиной 0,2…15 мм. Это малоуглеродистые стали, алюминий и медь, их деформируемые сплавы и др. Необходимые для образования соединения давления зависят от вида металла и толщины заготовок и имеют величину порядка 150…1000 МПа. Основные схемы холодной сварки аналогичны схемам контактной сварки (рис. 40).

При точечной холодной сварке (рис. 40а) заготовки 1 сжимаются пуансонами 2, имеющими выступы 4, Вдавливание выступов пуансонов в заготовки происходит до упора опорных поверхностей 3 пунсонов в заготовки.

При стыковой холодной сварке (рис. 40б) свариваемые заготовки 2 закрепляются в зажимах 1, затем производится сближение и сдавливание заготовок. Насечки 3 при этом заполняются металлом заготовок, что предотвращает их смещение относительно зажима.

Шовная холодная сварка может выполняться двумя приёмами. При небольших размерах замкнутого контура шва соединение получают одновременным сдавливанием заготовок по всей длине соединения (рис. 40в). Длинные швы получают прокатыванием заготовок между сжимающими их роликами (рис. 40г, д).

Рис. 40. Схемы холодной сварки.

Для холодной сварки характерны малый расход энергии, высокая производительность, незначительное влияние на свойства металла, возможность использования универсального прессового оборудования.

Холодная сварка применяется при изготовлении бытовых приборов, для соединения жил и оболочек кабелей, при герметизации полупроводниковых приборов и т.д.