3.1. Точно выполнять все указания руководителя работ при проведении практической работы, без его разрешения не выполнять самостоятельно никаких работ.

3.2. Соблюдать осторожность при обращении с инструментами, не бросать, не ронять и не ударять.

3.3. Запрещается подавать на рабочие столы обучающихся напряжение выше 42 В переменного и 110 В постоянного тока.

3.4. Собирать электрические схемы, производить в них переключения необходимо только при отсутствии напряжения. Источник тока подключать в последнюю очередь.

3.5. Электрические схемы собирать так, чтобы провода не перекрещивались, не были натянуты и не скручивались петлями.

3.6. При пайке использовать в качестве флюса только канифоль, кислотой пользоваться запрещается.

3.7. Собранную электрическую цепь включать под напряжение только после проверки её преподавателем (мастером ПО).

3.8. При работе с электрическими приборами и машинами следить, чтобы руки, одежда и волосы не касались вращающихся деталей и оголенных проводов.

3.9. Не проверять наличие напряжения прикосновением пальцев, использовать для этого указатель напряжения.

3.10. Не оставлять без надзора не выключенные электрические устройства.

3.11. Строго соблюдать инструкцию по охране труда и технике безопасности при электропаянии.

IV. Требования охраны труда и техники безопасности в аварийных ситуациях

4.1. При обнаружении поврежденной электропроводки, неисправности оборудования, приборов немедленно отключить питание и сообщить об этом преподавателю (мастеру ПО).

4.2. При загорании электрооборудования немедленно выключить рубильник и приступить к тушению очага возгорания углекислотным, порошковым огнетушителем или песком.

4.3. При получении травмы оказать первую помощь пострадавшему, при необходимости отправить его в ближайшее лечебное учреждение и сообщить об этом администрации техникума.

V. Требования охраны труда и техники безопасности по окончании работы

5.1. Отключить электрическую схему тока.

5.2. Привести в порядок рабочее место, сдать на хранение оборудование и инструмент.

5.3. Провести влажную уборку помещения и выключить вытяжную вентиляцию. Снять спецодежду и тщательно вымыть руки с мылом.

Краткие теоретические и учебно-методические материалы по теме

Практического занятия

ОБЩИЕ СВЕДЕНИЯ

Для механического разделения молока на сливки и обрат используют сепараторы. В сепараторах под действием центростремительного ускорения, значительно большего по величине, чем ускорение свободного падения (при отстое молока), быстрее происходит выделение жировых шариков из плазмы молока, и процесс становится непрерывным. В сепараторах молоко подается непрерывно в быстровращающийся барабан. Сливки, как более легкая фракция, остается у оси вращения. Обезжиренное молоко отбрасывается к периферии барабана и через соответствующее отверстие выводится в приемник. Механические загрязнения передвигаются к стенкам барабана и откладываются там плотным слоем.

По производственному назначению сепараторы классифицируются: сепараторы-сливкоотделители, предназначенные для получения сливок и очистки молока; сепараторы-очистители, предназначенные для очистки молока; сепараторы-нормализаторы, предназначенные для получения молока определенной жирности; универсальные сепараторы, предназначенные для отделения сливок, нормализации и очистки молока.

Сепаратор-сливкоотделитель СОМ-3-1000 открытого типа, предназначен для разделения молока на сливки и обезжиренное молоко при температуре +35...40 0С. При сепарировании, кроме того, молоко очищается от механических примесей.

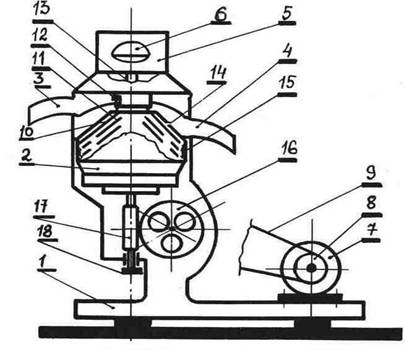

Технологическая схема сепаратора-сливкоотделителя представлена на рис. 1. Сепаратор состоит из станины 1, барабана 2, приемников сливок 3, обрата 4 и молока 5. Внутри приемника молока находится поплавок 6 для регулирования подачи молока. Барабан состоит из разделительной тарелки 10 и тарелок 11. Разделительная тарелка 10 в верхней части имеет регулировочный винт 12, с помощью которого изменяют жирность сливок. Приемник молока и центральная часть барабана соединены через калиброванный патрубок 13. Процесс разделения цельного молока на сливки и обрат происходит в барабане, который состоит из основания 6, пакета тарелок, разделительной тарелки 10, регулировочного винта 12, кожуха, тарелкодержателя. Основание барабана устанавливается на вертикальном валу (веретене 17).

Рис.1. Технологическая схема сепаратора-сливкоотделителя

молока СОМ-3-1000:

1- станина; 2- барабан; 3- приемник сливок; 4- приемник обрата; 5- приемник молока; 6-поплавок; 7- электродвигатель; 8- центробежно-фрикционная муфта; 9- клиновой ремень; 10- разделительная тарелка; 11- тарелка; 12- регулировочный винт; 13- калиброванный патрубок; 14- выходная щель обрата; 15- грязевая камера; 16- шестерня; 17- веретено; 18- винт.

На тарелкодержатель надевается пакет конических тарелок. На верхнем торце каждой тарелки имеется фигурное отверстие, при помощи которого каждая тарелка фиксируется на тарелкодержателе, чтобы три отверстия в каждой тарелке совпали с отверстиями тарелкодержателя. Эти отверстия образуют канал для прохода молока. На наружной поверхности тарелок припаяны шипы, обеспечивающие определенный межтарелочный зазор. На нижней (первой) тарелке шипы припаяны с двух сторон.

На конусе разделительной тарелки припаяны три радиально расположенных ребра, которые создают свободный проход для обрата между разделительной тарелкой и кожухом барабана. Барабан сепаратора получает вращение от электродвигателя 8 посредством клиноременной передачи 9, фрикционно-центробежной муфты 8, установленной на горизонтальном валу. Фрикционно-центробежная муфта обеспечивает постепенный и плавный набор барабаном рабочих оборотов в течение 3...4 минут, а также постепенную остановку барабана. Она состоит из ведущего шкива, свободно вращающегося на горизонтальном валу и ведомого бандажа, закрепленного на валу стопорным винтом. В шкив запрессованы два пальца, которые находятся между двумя фрикционными колодками.

Вращение от ведущего шкива через пальцы передается на колодки, которые благодаря центробежной силе прижимаются к внутренней поверхности бандажа и увлекают его за собой. В момент пускового перехода колодки проскальзывают по внутренней поверхности бандажа, и не передает полных оборотов на горизонтальный вал. В дальнейшем, с увеличением частоты вращения электродвигателя, проскальзывание прекращается и происходит полная передача рабочего числа оборотов на горизонтальный вал. Вес колодки подобран таким расчетом, чтобы обеспечить постепенный разгон барабана.

Вертикальный вал вращается на двух подшипниках, на упорном однорядном подшипнике, расположенном снизу и радиально-сферическом двухрядном подшипнике, расположенном сверху на упруго-плавающей опоре. Упруго-плавающая опора предназначена для обеспечения перехода барабана через критическое число оборотов и улучшения условий его самобалансировки.

Таблица 1

Техническая характеристика сепаратора-сливкоотделителя СОМ-3-1000

| Показатели | |

| Производительность, т/ч | 1,0 |

| Продолжительность непрерывной работы, ч | 1,5 |

| Установленная мощность, кВт | 1,1 |

| Частота вращения, об/мин: | |

| электродвигателя | |

| барабана | |

| Число тарелок в барабане, шт | |

| Расстояние между тарелками, мм | 0,45 |

| Габаритные размеры, мм | |

| длина | |

| ширина | |

| высота | |

| Масса, кг |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Молоко из приемника молока 5 по калиброванному патрубку 13 поступает в центральную трубку барабана 2, а затем по каналам тарелкодержателя под пакет тарелок 11. После этого, цельное молоко снизу пакета по вертикальным каналам поднимается вверх и распространяется в межтарелочных пространствах. Более легкие частицы, жировые шарики, выделяются из молока и движутся к оси барабана, а обрат и механические примеси - к периферии барабана. Затем примеси осаждаются в грязевой камере 15, а обрат огибает верхнюю разделительную тарелку 10, поднимается вверх, выбрасывается из барабана через щель 14 и на приемник обрата 4. Сливки приближаются к тарелкодержателю, поднимаются по внутренней стороне разделительной тарелки 10 и выбрасываются через отверстие регулировочного винта 12 в приемник сливок 3.

Соотношение количества сливок к обрату можно регулировать в пределах от 1:4 до 1:12. Необходимое соотношение устанавливают экспериментально при работе сепаратора-сливкоотделителя.

Для лучшего обезжиривания цельного молока пониженной температуры следует снизить производительность сепаратора путем уменьшения подачи молока в барабан, уменьшая размер отверстия в центральной трубке поплавковой камеры.