Наиболее существенными причинами износа, вызывающего затупление режущей кромки инструмента, являются:

- высокое давление стружки и детали на поверхности резца;

-трение обработанной поверхности о заднюю поверхность инструмента. Эти причины проявляются неодинаково при различных режимах обработки, в которых использовался резец, и приводят к различным видам износа.

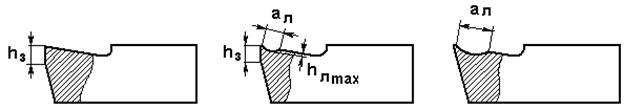

Например, резец, показанный на рис. 20, а, получил износ по задней поверхности на величину hз, тогда как передняя поверхность резца не получила никаких повреждений. Так бывает при чистовом точении с малыми значениями подачи S0 ≤ 0,1 мм / об и глубины резания t ≤ 0,1 мм. Тонкая, легко отделяемая стружка не смогла повлиять на состояние передней поверхности резца.

а б в

Рис. 20

На рис. 20, б показан резец после выполнения предварительной обработки с параметрами t ≤ 1 мм, S0 ≤ 1 мм / об. Кроме износа по задней поверхности hз у него образовалась лунка на передней поверхности (ал, hл ), выработанная под воздействием более толстой по сравнению с предыдущим случаем снимаемой стружкой.

При черновом точении (S0 > 1 мм / об) давление стружки, приводящее к увеличению размеров лунки на передней поверхности, оказывается настолько высоким, что резец может не успеть получить износ по причине трения на задней поверхности (рис. 20, в).

Необходимо отметить, что износ режущей кромки резца не всегда бывает равномерным, как показано на рис. 21, а. В случае неравномерного износа (рис. 21, б) его величина определяется по hз max.

а б

Рис. 21

Меру износа принято оценивать либо по величине образовавшейся ленточки на износившейся режущей кромке hз max (это так называемая линейная мера износа), либо по массе mз отделённого в процессе износа материала режущего лезвия – это массовая мера износа.

Их зависимости от времени нахождения в работе τ (или от общей длины снятой за это время стружки L) имеют вид рис. 22, а. Правая область этих кривых соответствует тому состоянию, когда резец уже практически выработал свой ресурс, и в дальнейшем износ начинает очень интенсивно нарастать. Для определения момента времени, когда резец надо снять и отправить на восстановление его работоспособности (перетачивание его режущей кромки или поворот сменной пластинки на новую грань), пользуются понятиями критериев износа.

а б

Рис. 22

По критерию равного износа (горизонтальная линия 1-1 на рис.22,б) устанавливается единая величина допустимого износа hз max, по достижении которого работа этим инструментом должна быть прекращена. Из рисунка видно, что резцы, работавшие со скоростями резания V1 и V2, к этому моменту ещё не успели выработать свой ресурс, и работа ими могла бы быть продолжена. Для обеспечения более целесообразного использования инструмента лучше пользоваться критерием оптимального износа (линия 2-2 на рис. 22), по которому смена инструмента должна выполняться при достижении реально накопленного износа на границе верхнего перегиба характеристик. Количественно износостойкость режущего инструмента оценивают по такой характеристике, как период стойкости, и используют её одной из исходных величин при расчёте скорости резания V.

Период стойкости (T, мин)– это продолжительность резания до момента, когда максимальный линейный износ лезвия достиг допустимого значения либо равного, либо оптимального износа. Зависимость периода стойкости от скорости резания имеет вид рис. 23. Скорость резания V3, при которой стойкость инструмента максимальна, разделяет два вида режимов: с малыми (V < V3 ) и с более высокими (V > V3) скоростями обработки. Работа на высоких скоростях позволяет обеспечить большую производительность, поэтому ей отдаётся предпочтение при обработке на универсальном оборудовании с ручным управлением и на станках с ЧПУ.

Рис.23

Работа с меньшими скоростями резания оправдана при обработке на автоматических линиях.

Скорость и силы резания