Время с момента постановки ручки крана машиниста в отпускное положение до начала выпуска воздуха воздухораспределителем из тормозного цилиндра последнего вагона называется временем распространения отпускной волны. Скорость отпускной волны зависит от давления в главных резервуарах, времени сообщения главных резервуаров с тормозной магистралью, утечек сжатого воздуха из тормозной магистрали, величины сопротивления трубопроводов.

Темп понижения давления – это изменение величины давления в тормозной магистрали за единицу времени. Различают следующие темпы понижения давления в ТМ:

Темп мягкости – это понижение давления с 5,0 кгс/см2 до 4,0 кгс/см2 за 120 – 300 с. При таком понижении давления мягкие и полужесткие тормоза не приходят в действие.

Темп служебный – это падение давления в тормозной магистрали с 5,0 кгс/см2 до 4,0 кгс/см2 за 2,5-10 с. При таком снижении давления в тормозной магистрали тормоза срабатывают на служебное торможение.

Темп экстренный - это падение давления в тормозной магистрали с 5,0 кгс/см2 до 4,0 кгс/см2 за 1,2 с. При таком снижении давления в тормозной магистрали тормоза срабатывают на экстренное торможение.

Тормозной путь — это расстояние, которое проходит поезд от момента перевода ручки крана машиниста в тормозное положение до полной остановки. Однако тормоза начинают работать с силой согласно разрядке магистрали, не мгновенно от момента установки ручки крана в тормозное положение. Только после окончания наполнения цилиндров сжатым воздухом в хвосте поезда начинается торможение поезда с полной силой соответственно глубине разрядки тормозной магистрали. Отсчет тормозного пути ведут от момента, когда в тормозном цилиндре среднего вагона поезда возникнет давление, равное половине расчетной величины, соответствующей разрядке магистрали поезда.

Путь, проходимый поездом от постановки ручки крана машиниста в тормозное положение до получения в цилиндре среднего вагона половины расчетного давления, называют путем подготовки торможения Sп.

Временем подготовки называется время, в секундах, следования поезда от момента установки ручки крана машиниста в тормозное положение до момента создания в тормозном цилиндре среднего вагона половины расчетного давления воздуха. Для грузовых поездов до 200 осей 7 с, более 200 осей 10 с. При срабатывании автостопа это время увеличивается на 14 секунд.

Полный тормозной путь Sт проходимый поездом от начала торможения до остановки принимают равным сумме пути подготовки тормозов к действию Sп и действительного тормозного пути Sд.

Sт = Sп + Sд.

На тормозной путь влияют факторы:

1. скорость поезда в начале торможения.

2. Профиль пути.

3. Состояние пути и погодные условия.

4. Масса и длина поезда.

5. Обеспечение поезда тормозами.

6. Режим торможения.(значение и темп разрядки тормозной магистрали)

Наиболее неблагоприятные условия создаются при торможении груженого поезда в растянутом состоянии. Чтобы снизить продольно-динамические реакции, применяют двухступенчатую диаграмму наполнения ТЦ. Первоначальный пониженный темп наполнения ТЦ приводит к сжатию состава и снижает величины реакции в поезде.

3. Работа пневматической схемы локомотива при торможении краном вспомогательного тормоза № 254.

При торможении локомотива краном вспомогательного локомотивного тормоза усл. № 254 воздух из питательной магистрали ПМ через КВТ и блокировку тормозов АБТ поступает в магистраль тормозных цилиндров и через разобщительный кран КН-11 и рукав РУ-9, между которыми установлена дроссельная шайба ДР-5 диаметром 7 мм - в тормозные цилиндры (ЦЗ, Ц4) первой тележки. Одновременно через кран КН-28 воздух поступает в управляющую камеру реле давления РД, которое, сработав на торможение, наполняет тормозные цилиндры (Ц5 и Ц6) второй тележки из питательной магистрали ПМ через редуктор КРЗ. На каждой тележке установлено по два ТЦ № 507Б диаметром 10". Отпуск тормоза производится постановкой ручки КВТ в поездное положение. При этом непосредственно через КВТ выходит в атмосферу воздух из ТЦ первой тележки и из управляющей камеры РД. Реле давления, в свою очередь, срабатывает на отпуск и вытекает воздух в атмосферу из ТЦ второй тележки.

4. Работа пневматической схемы локомотива при следовании двойной тягой и холодным резервом.

При следовании электровоза в холодном состоянии в одной кабине (секция «А») должна быть включена блокировка тормозов БТ, ручка крана машиниста КМ установлена в VI положение, а крана вспомогательного локомотивного тормоза КВТ - в поездное положение. Во второй кабине (секция «Б») ручки кранов машиниста переводят в VI положение. Комбинированные краны на устройствах блокировки тормозов в обеих кабинах устанавливают в положение двойной тяги, концевые краны на питательной магистрали закрывают, а соединительные рукава ПМ снимают. Кран 5 холодного резерва необходимо открыть. Скоростемеры, ЭПК и аппараты управления должны быть отключены от источников сжатого воздуха соответствующими разобщительными кранами. Главные резервуары одной секции необходимо отключить от питательной магистрали, перекрыв разобщительный кран 6, а на второй секции включить один главный резервуар, перекрыв разобщительный кран 7 между резервуарами. После подготовки локомотива к следованию в недействующем состоянии все ручки кранов должны быть опломбированы, а воздухораспределитель ВР переключен на средний режим торможения.

При следовании электровоза в недействующем состоянии (холодным резервом) воздух из тормозной магистрали ведущего локомотива, пройдя кран «холодного резерва» КН22, наполняет главные резервуары электровоза до зарядного давления тормозной магистрали ведущего локомотива и используется для торможения электровоза.

5.Работа крана вспомогательного тормоза локомотива № 254 при торможении и отпуске

При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9.

Для торможения локомотива ручку крана устанавливают в одно из тормозных положений (рис. 7.2). При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину.

Для торможения локомотива ручку крана устанавливают в одно из тормозных положений. При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР начинает перетекать в ТЦ и одновременно под нижний поршень через отверстие диаметром 5 мм. Как только сила давления воздуха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 12 и 11 переместятся на незначительное расстояние вверх и двухседельчатый клапан 15 под действием своей пружины закрывается. Установившееся в ТЦ давление будет поддерживаться автоматически.

Время наполнения ТЦ с 0 до 3,5 кгс/см2 при переводе ручки КВТ из поездного положения в VI должно быть не более 4 с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом стакан 2 выворачивается из корпуса, и сила сжатия регулировочной пружины уменьшается. Под избыточным усилием сжатого воздуха из ТЦ поршни поднимаются и хвостовик нижнего поршня 12 отходит от верхней выпускной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия от действия сжатого воздуха на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13 с.

6. Проверка и регулировка крана вспомогательного тормоза локомотива № 254.

1. На максимальное давление в ТЦ. При 6-м положении руки крана давление должно быть 3,8-4,0 кг/см.

2. Время наполнения ТЦ от 0 до 3,5 кг/см не более 4 секунд.

3. Время отпуска с 3,5 до 0 не более 13 сек.

Регулировка крана.

В каждом тормозном положении кран № 254 должен устанавливать и автоматически поддерживать определенное давление в ТЦ:

• в 3-м положении – 1,0 – 1,3 кгс/см2;

• в 4-м положении - 1,7 – 2,0 кгс/см2;

• в 5-м положении – 2,7 – 3,0 кгс/см2;

• в 6-м положении – 3,8 – 4,0 кгс/см2.

Для регулировки крана необходимо ослабить регулировочный винт и винт крепления ручки на стакане. Установить ручку крана в 3-е положение. Вращением стакана установить в ТЦ давление 1,0 – 1,3 кгс/см2. Закрепить ручку крана на стакане. Перевести ручку в 6-е положение и регулировочным винтом довести давление в ТЦ до 3,8 – 4,0 кгс/см2. Затем перевести ручку крана в поездное положение и убедиться в полном отпуске тормоза.

7. Назначение и устройство крана машиниста № 394.

Кран усл. №394-395 предназначен для управления тормозами поезда.

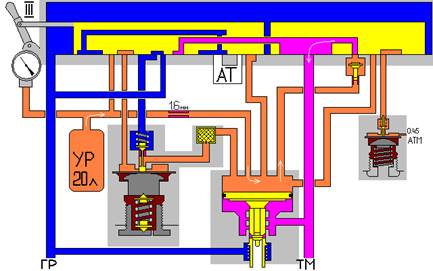

Кран машиниста №394 (рис.) состоит из пяти основных частей: верхней (золотниковой)4, средней (промежуточной)3, нижней (уравнительной)1, редуктора (питательного клапана)2 и стабилизатора (дросселирующего выпускного клапана)8. Штуцером кран машиниста соединяют с уравнительным резервуаром объёмом 20 литров, а к отросткам присоединяют трубы от питательной и тормозной магистралей.

|

Верхняя часть (рис.8.2) крана состоит из крышки7, золотника 6 и стержня4. На стержень надета ручка2 и закреплена винтом, а сверху прижата к крышке гайкой1. Стержень в крышке уплотнён манжетой 20, которая упирается в стальную фасонную шайбу.

В золотнике крана имеются следующие отверстия:

1. Диаметром 16 мм. Через это отверстие ГР соединяются с ТМ при первом положении ручки крана машиниста, а при шестом положении соединяется ТМ с атмосферой.

2. Диаметром 5 мм. Через это отверстие при первом положении ручки крана машиниста соединяется ГР с камерой над уравнительным поршнем объемом 0,2 литра, а при шестом положении соединяет эту камеру с атмосферой.

3. Диаметром 2,3 мм. Через это отверстие при пятом положении ручки крана машиниста УР соединяется с атмосферой.

4. Диаметром 0,75 мм. Через это отверстие при 5А положении ручки крана машиниста УР соединяется с атмосферой.

5. Отверстие диаметром 1,6 мм находиться в корпусе средней части. Через него камера над уравнительным поршнем соединяется с УР объемом 20 литров.

Средняя часть является зеркалом для золотника и крышкой для полости над уравнительным поршнем. В корпусе средней части запрессована втулка клапана, являющаяся седлом для обратного клапана между уравнительным резервуаром и тормозной магистралью.

|

Нижняя часть состоит из корпуса с двумя отростками для крепления труб от питательной и тормозной магистралей. В цилиндрической расточке диаметром 100 мм крана помещается уравнительный поршень, уплотнённый резиновой манжетой и латунным кольцом. Впускной двухседельчатый клапан прижат пружиной с силой 11 кгс к седлу клапана, запрессованной в корпус, и уплотнён внизу манжетой, вставленной в цоколь. Уплотнение цоколя обеспечивается резиновой прокладкой. Верхняя часть клапана является седлом клапанной части хвостовика уравнительного поршня.

Редуктор (одностороннего действия) служит для поддержания определённого давления в уравнительном резервуаре при поездном положении ручки крана, т.е. работает на повышение давление (на сброс излишнего давления не работает).Редуктор состоит из корпуса 26, верхней части с запрессованным седлом и корпуса 30 нижней части. В верхней части находится возбудительный клапан 25, прижимаемый к седлу пружиной 24 с силой 3 кгс, которая другим концом упирается в заглушку 23. На металлическую мембрану 28(диаметром 78 мм) снизу через опорную шайбу29 действует пружина31, упирающаяся через центрирующую шайбу в упорку32. Силу рабочей пружины 31 регулируют вращением упорки 32, один оборот изменяет давление в уравнительном резервуаре на 1,5кгс/см2.

Стабилизатор (рис 8.4), служащий для ликвидации сверхзарядки магистрали при поездном положении ручки крана, состоит из корпуса33, в который запрессована втулка, гайки, клапана35, прижатого к седлу пружиной34, помещённой в заглушке. В корпус запрессован ниппель с калиброванным отверстием диаметром 0,45 мм. Снизу на мембрану диаметром 55 мм через упорную шайбу37 действует пружина39, регулируемая винтом с контрагайкой40.

8. Работа крана машиниста № 394 при первом положении ручки крана.

Основная задача первого положения зарядить ТМ наиболее быстрым темпом. Сжатый воздух из питательной магистрали (рис.8.5) проходит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый путь — по выемке золотника через отверстие диаметром 16 мм, второй по открытому впускному клапану. Впускной клапан открыт хвостовиком уравнительного поршня на который оказывает давление воздух камеры над уравнительным поршнем. В камеру объемом 0,2 литра над уравнительным поршнем воздух проходит из главных резервуаров двумя путями: первый — по каналу в золотнике диаметром 5мм, второй — через золотник, фильтр и открытый питательный клапан редуктора зарядного давления. По каналу диаметром 1,6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар объемом 20 литров за время 30-35 секунд до давления 5.0 ат.. Канал питания уравнительного резервуара заужен для того, чтобы рукоятку крана можно было выдерживать в первом положении более продолжительное время, сообщая в тоже время питательную магистраль двумя широкими путями с тормозной магистралью. В первом положении ручки крана по манометру уравнительного резервуара можно выбирать значение давления, которое установиться в тормозной магистрали после перевода ручки крана во второе положение.

9. Работа крана машиниста № 394 при втором положении ручки крана.

Основная задача второго положения — это поддержание зарядного давления в УР и ТМ. Работу крана машиниста во втором положении (рис.8.6) нужно рассматривать в трех вариантах: при поддержании краном машиниста установленного давления в тормозной магистрали, после завышения давления в уравнительном резервуаре и магистрали первым положением, при отпуске тормозов вторым положением.

Автоматическое поддержание зарядного давления в тормозной магистрали.

Когда давление в уравнительном резервуаре и камере над уравнительным поршнем понизиться до зарядного, то не смотря на продолжающееся истечение воздуха в атмосферу через отверстие диаметром 0,45мм, редуктор будет поддерживать в уравнительном резервуаре нормальное зарядное давление, которое установлено пружиной.

Снижение давления воздуха в УР ниже зарядного вызовет снижение давления в камере над диафрагмой редуктора. Усилием пружины диафрагма прогибается вверх и поднимает питательный клапан. Воздух из главного резервуара через вертикальный канал в золотнике, фильтр, открытый питательный клапан поступает в камеру над уравнительным поршнем и через калиброванное отверстие диаметром 1,6мм в УР и в камеру над диафрагмой редуктора. Когда давление воздуха и давление пружины на диафрагму выровняются она займет горизонтальное положение и питательный клапан прижмется к седлу пружиной. Тем самым разобщит питательную магистраль с камерой над уравнительным поршнем и УР. В уравнительном резервуаре будет поддерживаться зарядное давление, на которое отрегулирована пружина редуктора.

Если в результате утечек упадет давление в тормозной магистрали, то уравнительный поршень под давлением воздуха уравнительного резервуара опускается вниз, отжимает от седла впускной клапан и воздух из ГР будет проходит в ТМ. Когда давление в ТМ достигнет зарядного уровня, пружина поднимет уравнительный поршень и закроет впускной клапан. Питание утечек из ТМ прекратиться.

Автоматическая ликвидация сверхзарядного давления. При поездном положении ручки крана машиниста уравнительный резервуар и камера над уравнительным поршнем сообщается золотником с камерой над металлической диафрагмой редуктора и камерой над возбудительным клапаном стабилизатора. Усилием пружины диафрагма стабилизатора прогибается вверх и открывает возбудительный клапан. Воздух из уравнительного резервуара проходит в камеру над диафрагмой и по калиброванному отверстию 0,45мм выходит в атмосферу. Давление воздуха в камере над диафрагмой стабилизатора поддерживается постоянным соответственно усилию пружины (камера постоянного давления). Так как истечение воздуха из уравнительного резервуара в атмосферу происходит все время при постоянном давлении в камере над диафрагмой, то стабилизатор обеспечивает постоянный темп ликвидации сверхзарядного давления 0,2 ат за 80-120 секунд. Темп ликвидации сверхзарядного давления из тормозной магистрали не зависит от утечек из нее.

Давление воздуха над диафрагмой редуктора больше чем усилие пружины, поэтому питательный клапан закрыт, уравнительный резервуар разобщен с питательной магистралью.

Отпуск вторым положением ручки крана.

Если поставить ручку крана во второе положение после торможения, то в камере над диафрагмой редуктора установиться давление ниже зарядного (тормозное). На металлическую диафрагму снизу будет давить пружина с усилием, соответствующим зарядному давлению поэтому диафрагма прогнется вверх и откроет питательный клапан. Воздух из ГР через золотник, фильтр, открытый питательный клапан поступает в камеру над уравнительным поршнем, а уходит из нее через калиброванное отверстие 1.6 мм в УР и камеру над диафрагмой редуктора. В камере над уравнительным поршнем создается повышенное давление. Под его воздействием уравнительный поршень сдвинется вниз и своим хвостовиком полностью откроет впускной клапан, который пропустит в ТМ воздух давлением равным давлению над уравнительным поршнем. Давление в УР и в камере над диафрагмой редуктора постепенно растет, поэтому диафрагма выпрямляется, а питательный клапан прижимается к седлу. В УР и ТМ установилось зарядное давление.

10. Работа крана машиниста № 394 при третьем и четвертом положении ручки крана.

Основная задача третьего положения синхронизировать давление ТМ и УР. Золотник сообщает камеру над уравнительным поршнем с тормозной магистралью через обратный клапан (рис. 8.7). Давление в ТМ понижается быстрее чем в УР, поэтому воздух из УР поднимает обратный клапан и перетекает в ТМ. Давление воздуха на уравнительный поршень сверху и снизу выравнивается, впускной и выпускной клапаны остаются закрытыми.

Это положение используют в грузовых поездах при появлении признаков разрыва ТМ.

Кран машиниста автоматической перекрыши не имеет, а питание магистрали после выполнения ступени торможения необходимо, так как запасные резервуары при следовании в заторможенном режиме, восполняя утечку воздуха из тормозных цилиндров, сами истощаются и подключаются на подпитку воздухом из тормозной магистрали, так что питание магистрали грузовых поездов при перекрыше необходимо. В пассажирских поездах это положение служит для прекращения выпуска воздуха из магистрали при ступенях торможения.

Уравнительный резервуар, тормозная магистраль и ГР разобщены между собой золотником (рис.8.8). В уравнительном резервуаре из-за его высокой плотности поддерживается практически постоянное давление. При понижении давления в ТМ вследствие утечек уравнительный поршень опуститься вниз давлением воздуха УР и открывает впускной клапан. Воздух из ГР проходит в ТМ и восстанавливает в ней давление до уровня давления в УР. После этого впускной клапан закрывается своей пружиной и питание утечек прекращается.

После полного служебного торможения и постановке ручки крана машиниста в перекрышу с питанием вследствие термодинамических процессов давление может повышаться на 0,3 кгс/см2 за 40 секунд, занижения не допускается. При ступени торможения повышение давления будет меньше. Это происходит из-за понижения температуры воздуха в уравнительном резервуаре.

Р2 /Р1=Т/Т1., где

Р1 –установившееся давление в УР после ступени торможения.

Р2 - давление в УР при следовании на ступени торможения.

Т – температура в УР до ступени торможения.

Т1 – температура в УР после постановки ручки крана машиниста в положение перекрыши.

Для смягчение термодинамического воздействия с 1974 г. введено дополнительное положения 5а с целью замедленного понижения давления в УР до необходимой величины.

11. Работа крана машиниста № 394 при пятом и шестом положении ручки крана.

В этом положении ручки крана машиниста золотник сообщает УР с атмосферой по каналу диаметром 2,3 мм. Давление в камере над уравнительным поршнем падает темпом 0,2-0,25 ат за секунду. Уравнительный поршень поднимается вверх давлением тормозной магистрали и хвостовик поршня (выпускной клапан) отходит от своего седла. Воздух из тормозной магистрали через выпускной клапан выходит в атмосферу.

Положение 5а предусмотрено для замедленной разрядки УР по каналу в золотнике диаметром 0,75 мм при торможении длинно составных поездов с целью уменьшения их сжатия. Так же после ступени торможения 5 положением ручки крана переводить ручку в положение 5а с задержкой на 5-8 секунд в зависимости от величины ступени. За эти 5-8 секунд охладившийся от разрядки оставшийся воздух в УР успевает восстановить свою первоначальную температуру, термодинамические процессы завершаются и можно ручку переводить в четвертое положение. Кран машиниста действует так же, как и при пятом положении, но темп разрядки составляет 0,5 ат за 15-20 секунд.

Шестое положение. Экстренное торможение.

Широкой выемкой золотника диаметром 16 мм ТМ, УР диаметром 3 мм, камера над уравнительным поршнем диаметром 5мм сообщаются с атмосферой. По сравнению с объемом тормозной магистрали объем камеры над уравнительным поршнем меньше, поэтому она разряжается быстрее. Из-за возникшего перепада давления уравнительный поршень поднимается вверх и открывает выпускной клапан. Тормозная магистраль разряжается двумя путями: через золотник и выпускной клапан. Темп экстренного торможения 1ат за 1 сек.

12. Действия машиниста при повышении давления в ТМ и УР при втором положении ручки крана.

Причины:

• повышенные утечки в уравнительном резервуаре или его соединениях;

• нарушение плотности диафрагмы редуктора по месту ее крепления или трещина в диафрагме;

• пропуск клапана редуктора из-за его плохой притирки или попадания под клапан частиц грязи;

• пропуск золотника из-за нарушения притирки к зеркалу или загрязнения смазки;

• засорение отверстия 0,45 мм в стабилизаторе при самом незначительном пропуске клапана редуктора;

• засорение отверстия 1,6 мм в корпусе средней части крана. При данной неисправности завышение давления будет наблюдаться по манометру ТМ, по манометру УР завышения не будет;

• неточная постановка ручки КМ во второе положение по причине износа градационного сектора на корпусе крана, ослабления ручки крана на стержне, просадки пружины, фиксирующей кулачок ручки, выработки ручки по квадрату стержня, ошибки машиниста.

Действия локомотивной бригады.

При своевременном обнаружении начавшегося завышения давления в ТМ (в пассажирском поезде не более 0,55 МПа, в грузовом поезде не более 0,65 МПа) машинисту необходимо перевести ручку КМ в 4-е положение, наблюдая за показаниями манометров ТМ и УР.

Если при 4-м положении ручки КМ:

А) завышение давления воздуха прекратилось - неисправность в клапане редуктора. Можно продолжать ведение поезда при 4-м положении ручки КМ и попытаться легким остукиванием заглушки клапана редуктора удалить частичку попавшей грязи и прижать клапан к седлу. Кроме того, можно регулировочным винтом усилить затяжку пружины стабилизатора, увеличив тем самым количество выпускаемого воздуха из УР в атмосферу через стабилизатор, после чего перевести ручку КМ во 2-е положение. Если устранить повышение давления воздуха не удалось, вернуть ручку КМ в 4-е положение и вести поезд до первой стоянки, поддерживая давление воздуха в ТМ периодическим переводом ручки КМ из 4-го во 2-е положение и опять в четвертое. На стоянке закрепить локомотив 6-м положением КВТ, перекрыть комбинированный кран, 5-м или 6-м положением ручки КМ разрядить УР и заменить редуктор из нерабочей кабины. Затем необходимо ручку КМ перевести в 1-е положение, открыть комбинированный кран, зарядить ТМ, при 2-м положении ручки КМ отрегулировать стабилизатор (если изменялось усилие пружины), произвести сокращенное опробование тормозов и продолжить ведение поезда.

Б) завышение давления в ТМ и УР продолжается – пропуск воздуха золотником. Можно регулировочным винтом усилить затяжку пружины стабилизатора и вернуть ручку КМ во 2-е положение. Если устранить повышение давления не удалось, по возможности на станции или на благоприятном профиле пути остановить поезд ступенью служебного торможения. На стоянке ручки КМ и КВТ перевести в 6-е положение, выключить блокировку тормозов №367 и закрепить локомотив ручным тормозом. На локомотивах без блокировки №367 перекрыть комбинированный кран и кран двойной тяги, ручки КМ и КВТ перевести в 6-е положение и закрепить локомотив ручным тормозом. Затем заменить верхнюю и среднюю части крана из нерабочей кабины, включить в работу блокировку тормозов № 367 (на локомотивах без блокировки открыть комбинированный кран и кран двойной тяги), зарядить ТМ, отрегулировать стабилизатор (если изменялось усилие пружины), выполнить сокращенное опробование тормозов, отпустить ручной тормоз и продолжить ведение поезда.

В) происходит снижение давления в УР и ТМ со срабатыванием тормозов поезда – утечки в УР или по соединениям УР с краном машиниста или манометром.

Если устранить неисправность не удается, для освобождения перегона перейти на управление тормозами из задней кабины, предварительно произвести опробование тормозов.

Г) Завышение давления в ТМ из-за излома диафрагмы редуктора или нарушения плотности ее крепления в корпусе определяется по выходу сжатого воздуха через атмосферное отверстие в регулировочном винте редуктора при 2-м положении ручки КМ. Прекратить завышение давления воздуха можно постановкой ручки КМ в 4-е положение, продолжая ведение поезда до станции. При снижении давления в ТМ ниже зарядного кратковременно переводить ручку КМ во 2-е положение, а после повышения давления в ТМ до зарядного – снова в 4-е. На стоянке заменить редуктор из нерабочей кабины аналогично описанному в пункте «А».

Д) завышение давления в ТМ прекратилось, в УР и при 2-м, и при 4-м положениях ручки КМ давление зарядное. Причина – засорение отверстия 1,6 мм. Немедленно перевести ручку КМ в 5-е положение и остановить поезд. Если при 5-м положении ручки КМ разрядки ТМ не произойдет, остановить поезд экстренным торможением. На стоянке заменить верхнюю и среднюю части крана из нерабочей кабины аналогично описанному в пункте «Б», зарядить ТМ, опробовать тормоза и продолжить ведение поезда.

13. Действия машиниста при понижении давления в ТМ и УР при втором положении ручки крана.

Причины:

• ошибка машиниста. При смещении ручки КМ примерно на 8 градусов из 2-го в сторону 3-го положения прекращается подпитка УР из ГР через золотник и редуктор. При смещении ручки КМ на 10 – 20 градусов УР и УК начинают сообщаться с ТМ через обратный клапан крана. В эксплуатации были случаи ошибочного неполного перекрытия машинистом комбинированного крана, в результате чего не происходит нормального восполнения утечек в ТМ.

• засорения фильтра к питательному клапану редуктора. В этом случае можно продолжить ведение поезда, поддерживая давление в УР и ТМ кратковременным переводом ручки КМ в 1-е положение. На первой стоянке перекрыть комбинированный кран, 5-м или 6-м положением ручки КМ разрядить УР, снять редуктор и прокладку, вывернуть фильтр и прочистить его. После этого собрать кран, зарядить УР и ТМ, опробовать тормоза и продолжить ведение поезда. При данной неисправности можно заменить фильтр из крана нерабочей кабины или заменить верхнюю и среднюю части крана из нерабочей кабины.

14. Действия машиниста при перезарядке ТМ в грузовом поезде.

Ведение поезда с перезаряженной ТМ недопустимо. В грузовом поезде при перезарядке ТМ произойдет перезарядка ЗР, а также ЗК и РК в В/Р. Повышенное давление в ЗР не приведет при торможении к повышенному давлению в ТЦ, так как грузовые В/Р имеют режимный переключатель груженого, среднего и порожнего режимов, который прекратит наполнение ТЦ в зависимости от установленного режима. Но повышенное давление в РК затрудняет отпуск тормозов после служебных торможений, в результате чего отдельные В/Р, особенно в хвосте поезда, не перейдут в отпускное положение. Для отпуска тормозов надо еще больше повышать и без того высокое давление в ТМ, а это недопустимо. Если при ведении поезда давление в ТМ окажется более 0,75 МПа, после выключения компрессоров регулятором начнет снижаться давление в ГР. Когда давление в ГР станет меньше давления воздуха в ТМ, произойдет самоторможение поезда при втором положении ручки КМ.

Переход на зарядное давление в случае перезарядки ТМ грузового поезда.

При управлении тормозами грузового поезда (воздухораспределители установлены на равнинный режим) и завышении давления в тормозной магистрали машинист обязан проверить четкость постановки ручки крана машиниста во 2-е положение. При условии правильной регулировки стабилизатора крана машиниста темпом 0,2 кг/см2 за 80-120 сек и удовлетворительной плотности уравнительного поршня снижение давления до зарядного произойдет автоматически.

Если в процессе перехода на нормальное зарядное давление возникнет необходимость применения регулировочного торможения или произойдет самопроизвольное срабатывание автотормозов поезда, машинист обязан:

1. остановить поезд разрядкой тормозной магистрали на величину первой ступени 0,6-0,7 кг/см;

2. после остановки снизить давление в тормозной магистрали поезда до 3,5 кг/см2 и по истечение 1 минуты при работе тормозного компрессора и максимальном давлении в питательной магистрали произвести отпуск тормозов завышением давления по уравнительному резервуару до 5,8 - 6,5 кг/см2.

Помощник машиниста обязан:

1. произвести осмотр поезда, при этом убедится в отпуске тормозов каждого вагона;

2. если выявлены вагоны с не отпустившими тормозами, отпуск произвести вручную, разрядкой рабочей камеры воздухораспределителя;

3. по прибытии к хвосту поезда произвести продувку тормозной магистрали;

4. по окончании продувки тормозной магистрали совместно с машинистом выполнить сокращенное опробование тормозов по срабатыванию 2-х хвостовых вагонов разрядкой тормозной магистрали по манометру уравнительного резервуара на 0,6 - 0,7 кг/см2;

5. записать номер хвостового вагона и убедиться в наличии хвостового сигнала;

6. возвращаясь на локомотив проверить отпуск тормозов каждого вагона.

При перезарядке тормозов грузового поезда с воздухораспределителями, установленными на горный режим, их отпуск после остановки, производится вручную разрядкой рабочей камеры.

15. Проверка крана машиниста № 394

1.Первое положение ручки КМ.

1.1 Проверка проходимости воздуха через блокировку тормозов: • выпустить конденсат из ГР; • давление в ГР должно быть не менее 8 кгс/см2; • компрессоры не работают; • открыть концевой кран ТМ со стороны проверяемого КМ; • снижение давления в ГР с 6 до 5 кгс/см2 должно происходить за время 9-12 секунд при объеме ГР 1000 литров; • при большем объеме ГР время пропорционально увеличивается.

2. Второе положение ручки КМ

2.1 Наполнение ТМ с 0 до 0,5 МПа должно происходить не более чем за 4 секунды.

2.2 Время зарядки УР с 0 до 0,5 МПа должно происходить за 30-40 секунд, или с 0,35 до 0,5 МПа за 23-25 секунд.

2.3 В ТМ должно поддерживаться зарядное давление и отклонения не должны превышать 0,01 МПа. Регулируется зарядное давление винтом редуктора. Один полный оборот винта изменяет давление примерно на 0,11-0,12 МПа.

2.4 Ликвидация сверх зарядного давления с 0,57 до 0,55 МПа (5,8-5,6 кгс/см2) должна происходить за время 80-120 секунд; • снижение давления должно происходить равномерно, без скачков; • при вождении длинносоставных поездов стабилизатор КМ регулируется на ликвидацию сверх зарядного давления с 0,57 до 0,55 МПа за время 100-120 секунд.

2.5 Проверка проходимости воздуха через КМ: • выпустить конденсат из ГР; • давление в ГР должно быть не менее 8 кгс/см2; • компрессоры не работают; • открыть концевой кран ТМ со стороны проверяемого КМ; • снижение давления в ГР с 6 до 5 кгс/см2 должно происходить за время 16-20 секунд при объеме ГР 1000 литров; • при большем объеме ГР время пропорционально увеличивается.

2.6 При искусственно созданной утечке через отверстие диаметром 5 мм кран должен поддерживать зарядное давление. Допускается снижение давления в ТМ, но не более 0,15 кгс/см2.

3.Третье положение ручки КМ.

3.1 При создании искусственной утечки из ТМ через отверстие диаметром 5 мм давление в ТМ и УР должно непрерывно снижаться.

3.2 Проверка плотности обратного клапана КМ: • зарядить ТМ и УР до зарядного давления; • перекрыть комбинированный кран; • пятым положением ручки КМ разрядить УР до 4 кгс/см2; • ручку КМ установить в третье положение; • открыть комбинированный кран, наблюдая за показанием манометра УР; • кратковременное повышение давления по манометру УР укажет на пропуск обратного клапана.

4. Четвертое положение ручки КМ.

4.1 Проверка плотности УР. Допускаемое снижение давления за время 3 минуты не более чем на 0,1 кгс/см2.

4.2 Проверка завышения давления в ТМ и УР: • выполнить ступень торможения пятым положением ручки КМ с разрядкой УР и ТМ на 1,5 кгс/см2; • перевести ручку КМ в четвертое положение; • допускаемое завышение давления в УР и ТМ в течение 40 секунд не более чем на 0,3 кгс/см2. Дальнейшее завышение давления не допускается.

4.3 Поддержание установленного давления после ступени торможения (IV положение) и открытия концевого крана тормозной магистрали (срабатывание ЭПК). Давление в уравнительном резервуаре не должно снижаться более чем на 0,015 МПа (0,15 кгс/см2) в течение 30 секунд. При снижении давления в уравнительном резервуа<