Вибрационные испытания

Техника и вибрация

Летательные аппараты, транcпортные средства, энергетическое оборудование, элементы автоматики, радиоэлектроники и информационно-измерительная аппаратура в условиях эксплуатации и работы испытывают различные виды внешнего воздействия: климатических факторов, акустического поля, линейных ускорений, вибрации и ударов. Повышение надежности, долговечности и качества функционирования оборудования и их элементов достигается имитацией в лабораторных условиях внешних воздействий, отражающих условия эксплуатации.

Создание средств моделирования комплексных воздействий на испытуемый объект является исключительно сложной задачей, и большинство испытаний проводятся пока при моделировании какого – либо одного воздействия.

Значительное количество отказов аппаратуры, установленной на подвижных объектах, вызывается воздействием интенсивных механических вибраций. Кроме того, вопросы прочности и надежности при воздействии вибраций давно приобрели решающее значение при разработке и конструировании машин. Однако количественное определение возникающих при воздействии вибрации зависимостей при испытаниях приборов и аппаратов значительно сложнее чем при рассмотрении аналогичных вопросов в машиностроении. Приборы и аппараты содержат большое число различных конструктивных элементов и узлов, реакция которых на воздействие вибраций различна. Во время эксплуатации прибор может подвергаться воздействию вибрации различного характера - периодического, близкого к гармоническому, ударного или случайного.

Виды виброиспытаний

Существуют две категории причин отказа испытуемых объектов, определяющих их надежность:

1) Усталостное разрушение конструктивных элементов;

2) Отклонение основных параметров работы объектов за пределы норм, характеризующих исправное функционирование.

Таким образом, при вибрационных испытаниях решаются, по меньшей мере, две задачи, вытекающие из требований, формируемых в процессе разработки и создания, и требований эксплуатации:

1)Оценивают срок службы испытуемого объекта;

2) Разрабатывают методы испытаний, которые соответствуют типичным случаям вибрационного воздействия во время эксплуатации объекта и пригодны для обязательных приемо-сдаточных испытаний.

Испытания на вибропрочность

Испытания на вибропрочность позволяют оценить способность объекта сохранять прочность при действии вибрации. В целях определения предельных вибрационных нагрузок испытуемый объект можно доводить до разрушения. При этом вибродатчик регистрирует интенсивность вибрации, частоты, а также время воздействия, число циклов нагружения и значения нагружающих переменных сил. Испытаниям на вибропрочность подвергают как законченные изделия, так и их отдельные элементы и образцы материалов. В последних случаях испытания принято называть испытаниями на усталость.

Испытания на виброустойчивость

Испытания на виброустойчивость необходимы для оценки способности объекта выполнять функции и сохранять значения параметров в пределах норм при действии вибрации. При этих испытаниях объект, как правило, функционирует в номинальном режиме и подвергается воздействию вибрации с интенсивностью, не вызывающей разрушения его механических элементов и связей. Регистрируются отказы в работе объекта, происходящие при различных уровнях интенсивности вибрации. Вибропрочность и виброустойчивость объединяются одним термином «вибронадежность».

Виды воздействия при виброиспытаниях

В зависимости от вида возбуждаемой вибрации различают виброиспытания:

- Гармоническая (синусоидальная) вибрация на фиксированных частотах;

- Синусоидальная вибрация переменной частоты;

- Широкополосная случайная вибрация (ШСВ)

- Воспроизведение записанных реальных вибраций;

- Виброудар, классический удар

Состав вибрационного электродинамического стенда

В состав любого испытательного стенда для проведения вибрационных надежностных испытаний входят:

- Вибростенд с усилителем мощности и системой охлаждения

- Приспособления для крепления объекта испытаний

- Датчик вибрации

- Система управления.

Вибрационные прочностные испытания отличаются от других наличием обратной связи между вибростендом и системой управления. Контроллер подает на усилитель мощности сигнал, и в то же время измеряет вибрацию от датчика по контрольному каналу.

Статические испытания

Статические испытания являются экспериментальным методом исследования напряженно-деформированного состояния и статической прочности конструкций (Объектов испытаний). Статические испытания проводятся для оценки правильности выбора расчетной схемы и методик расчета на прочность, качества конструкторской проработки, правильности выбора материалов и технологии изготовления, а так же для определения фактической прочности путем нагружения конструкции до разрушения. При статических испытаниях воспроизводятся значения и распределения расчетных нагрузок, действующих на объект испытаний в различных случаях нагружения например: в полете, при выходе на нужную траекторию, при взлете и т.д. Прочностные характеристики конструкции при статических испытаниях исследуются методами тензометрии, измерениями перемещения ряда точек конструкции, измерениями перемещений одних частей конструкции относительно других.

Известные способы воспроизведения поверхностных нагрузок при статических испытаниях в большинстве случаев основаны на замене распределенных сил, действующих на конструкцию в натурных условиях, системой элементарных сосредоточенных сил.

При экспериментальных исследованиях статической прочности конструкций различного назначения используется однотипное силовое оборудование, измерительно-информационные системы (ИИС), и автоматизированные системы управления экспериментом (САУ).

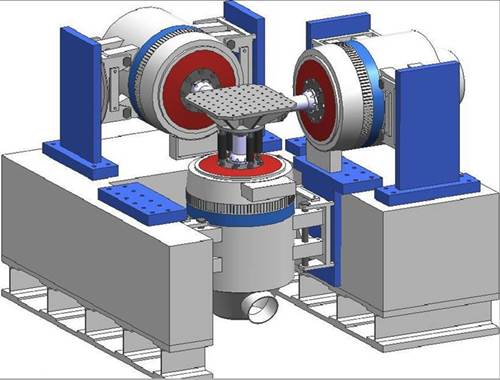

Тема лекции: Статические и вибрационные испытания В процессе эксплуатации (на стартовой позиции, на участке выведения, в условиях космического полета, при спуске в атмосфере Земли или при посадке на другие планеты) КА подвергается воздействию внешних механических нагрузок. Если рассматривать воздействие внешних силовых нагрузок с точки зрения влияния их на напряженно - деформированное состояние частей конструкции КА и на значения соответствующих внутренних усилий, определяющих силовое воздействие частей конструкции между собой, то по характеру распределения все нагрузки могут быть разделены на поверхностные и объемные (массовые) [1]. Поверхностные нагрузки распределяются на поверхности элементов конструкции и характеризуются давлением или значением равнодействующей силы. Массовые нагрузки распределяются по объему элементов конструкции и пропорциональны плотности их материала. Значения массовых нагрузок характеризуются коэффициентом перегрузки. Основным источником массовых (инерционных) нагрузок для отдельных элементов и даже частей конструкции КА является вибрация (общие или местные ускорения колебательного характера). Все внешние поверхностные нагрузки подразделяются на квазистатические, медленно изменяющиеся по времени и называемые статическими, и на динамические, вызывающие упругие колебания конструкции КА. Эффект динамического действия внешних поверхностных сил (проявляющийся в возбуждении упругих колебаний) зависит в основном от динамических характеристик самого аппарата. Поэтому обычно в качестве критерия указанной классификации внешних нагрузок выбирают период (или частоту) свободных упругих колебаний конструкции в целом или ее частей и элементов. Если время изменения внешних поверхностных нагрузок велико по сравнению с периодом свободных упругих колебаний рассматриваемой конструкции, то эти нагрузки считаются статическими или квазистатическими. Если же время изменения внешних поверхностных нагрузок мало по сравнению с периодом свободных упругих колебаний – нагрузки относят к категории динамических. Таким образом, одна и та же внешняя нагрузка для одних конструкций может считаться квазистатической, а для других – динамической. Статические испытания Известные способы воспроизведения поверхностных нагрузок при статических испытаниях в большинстве случаев основаны на замене распределенных сил, действующих на конструкцию в натурных условиях, системой элементарных сосредоточенных сил. Такие силы передаются на оболочки испытываемой конструкции при помощи парусиновых лямок с использованием рычажных систем, каждая из которых может объединять десятки элементарных сосредоточенных сил [1,5]. Усилия на рычажные системы передаются от так называемых нагружателей Бывают грузовые, винтовые нагружатели, а также нагружатели на пневмо- или гидроцилиндрах. В тех случаях, когда объектом испытаний на одновременное воздействие силовых и тепловых нагрузок являются элементы тепловой защиты КА, применяю вакуумные системы – так называемые вакуумные присоски, которые позволяют создать на поверхности конструкции распределенные нагрузки, или силовые системы с наддувом – резиновые мешки. Вибрационные испытания Вибрация КА – колебательные движения отдельных элементов его конструкции. Основным источником вибрации являются работающие двигатели – маршевые и двигатели системы ориентации. Вибрации отдельных элементов могут возникать также вследствие пульсации компонентов топлива в трубопроводах. Могут быть и другие причины вибрации. Вибрация может явиться причиной усталостных разрушений элементов конструкции КА, механических повреждений приборов и аппаратуры, нарушения герметичности отсеков КА. Цель и задачи вибрационных испытаний Целью вибрационных испытаний является оценка работоспособности КА при вибрационных нагрузках. Основными задачами испытаний являются [1]: - Проверка прочности конструкции КА при экспериментально выявленных или расчетных вибрационных нагрузках, определение фактических запасов прочности. - Определение коэффициентов динамичности в узлах крепления комплектующих агрегатов. - Определение собственных частот и форм колебаний отдельных элементов конструкции и КА в целом. - Определение коэффициентов демпфирования отдельных агрегатов и КА в целом. - Оценка работоспособности комплектующих агрегатов, включая функционирующие агрегаты и кинематические узлы, после воздействия вибрационных нагрузок. - Проверка виброустойчивости комплектующих агрегатов. - Определение и оценка характеристик КА в процессе и после воздействия вибрационных ускорений, а также при динамических возмущениях, создаваемых функционированием бортовой аппаратуры. - Определение характеристик КА при имитации условий транспортировки. При виброиспытаниях требуется обеспечить: - диапазон частот вибрации в контрольных точках испытываемого объекта (низшие - 0 - 2 Гц, высокие - 500 - 2000 Гц); - необходимую продолжительность испытаний, которая ограничивается испытательным ресурсом изделия (от нескольких десятков секунд до нескольких часов); - настройку системы на заданный режим в установленное время (5 – 30 c); - точность воспроизведения и поддержания заданных спектральных характеристик в ходе испытаний. В ходе испытаний за короткое время необходимо воспроизвести заданные спектральные характеристики вибраций в широком диапазоне частот и с достаточно высокой точностью. Решение этой задачи для одномерных и в особенности для многомерных систем невозможно без применения автоматизированных систем управления виброиспытаниями. Требования к испытуемому объекту. К испытуемому изделию предъявляется ряд требований: - изделие изготавливается по рабочим чертежам КА, с которым оно должно быть идентично геометрически, механически, электрически и т.д.; - масса, центровка и моменты инерции J X JY J Z,, изделия должны определяться экспериментально перед испытаниями для каждого конкретного КА; - замена отдельных элементов изделия массогабаритными макетами допустима лишь в том случае, если это не окажет влияния на прочность и работоспособность конструкции; - в необходимых случаях следует обеспечить герметичность испытуемых изделий; - аппаратура испытуемого изделия проверяется на автономное и комплексное функционирование с измерением основных параметров; - комплектующие элементы и рабочие вещества, используемые в механизмах и агрегатах КА, должны точно соответствовать чертежам, необоснованные замены на стадии испытаний не допускаются; - специальные узлы, устанавливаемые на изделии для его крепления или приложения нагрузки, не должны изменять прочность и жесткость конструкции, не должны препятствовать ее деформациям при испытаниях; - на изделии устанавливаются преобразователи, необходимые для фиксирования параметров. Теоретически возможно проводить испытания всей конструкции КА, однако в большинстве случаев испытания проводятся на отдельных частях и агрегатах изделия. Это обусловлено в основном тремя следующими причинами: 1) Для разных частей и агрегатов КА расчетными являются различные случаи нагружения. Поэтому, проводя отдельные испытания частей и агрегатов (поагрегатные испытания), можно проверить прочность при расчетных режимах нагружения большинства частей и агрегатов конструкции КА, используя один экземпляр изделия. 2) Испытания аппарата в целом сопряжено с большими техническими трудностями. 3) Повторный эксперимент с аппаратом может и не дать достоверной информации о его прочности и жесткости из-за остаточных деформаций, возникающих при первом эксперименте. Испытания агрегата можно проводить как в системе аппарата, так и автономно. В последнем случае агрегаты должны поставляться на испытания вместе с переходниками, которые призваны имитировать заменяемую ими конструкцию. C редства проведения наземных вибрационных испытаний. Вибрационные испытания КА и их отдельных фрагментов осуществляется с помощью специального оборудования. В состав этого оборудования входят: - стенды, имитирующие механические воздействия; - приспособления для крепления КА или его элементов к испытательным установкам; - приборы для измерения параметров вибрации. Вибростенды можно классифицировать по назначению, исполнению, типу и направлению создаваемых колебаний, числу компонент и форме колебаний, принципу работы возбудителя, динамической схеме и принципу возбуждения переменной силы в возбудителе колебаний. Если классифицировать вибростенды по принципу возбуждения переменной силы в возбудителе колебаний (по виду энергетического привода), то можно выделить следующие типы вибростендов: механические, электрогидравлические, пьезоэлектрические, электромагнитные, резонансные, пневматические, магнитострикционные, электродинамические. Механические вибростенды - обычно выполняются с вибровозбудителями следующего типа: центробежными, эксцентриковыми, кривошипно-шатунными, кулисными и маятниковыми. На рис. 1 изображена заимствованная из [1] cхема механического вибростенда с эксцентриковым вибровозбудителем. На этом рисунке a - возбудитель с эксцентриковым приводом; b - возбудитель с упругими элементами реактивной массы. Стенд с эксцентриковым возбудителем подкупает своей простотой, но из-за сильной изнашиваемости подшипников стенды, выполненные по такой схеме применяются для частот, не превышающих 50 - Гц 60. Амплитуда вибрации регулируется изменением эксцентриситета, частоту – изменением частоты вращения двигателя. Основным преимуществом таких стендов является возможность получения очень низких частот, независимость амплитуды от частоты и экономичность. Недостатком является невозможность получения высоких частот и малых амплитуд (менее 0,1 мм) Для разгрузки подшипников применяются Рис.1 эксцентриковые стенды, включающие упругие элементы и реактивную массу (см. b). Реактивная масса 2 служит для управления вибрационными силами, действующими на основание. Пружины 1 являются основными. Через упругий элемент 5 осуществляется передача колебаний от эксцентрика 6 к платформе 3. Пружины 4 служат для связи элементов вибростенда с основанием. Изменением длины рабочих пружин регулируется амплитуда вибрации платформы. Основное преимущество механических вибростендов заключается в том, что они обеспечивают с определенной точностью постоянство амплитуды вибрации при частотах до 400 Гц. Грузоподъемность промышленных стендов может достигать значений до 1000 кг. Все механические стенды - низкочастотные. Частота ограничена прочностью звеньев передаточного механизма. Дело в том, что многозвенный механизм таких стендов имеет большое количество резонансных частот, оказывающих влияние на режим испытания объектов. Электрогидравлические вибростенды Можно отметить следующие характерные особенности электрогидравлических вибростендов: возможность создания больших переменных сил (свыше 6 10 Н) и проведения испытаний при частотах до 100 Гц, а в отдельных случаях – при частотах до 500 Гц; возможность получения больших амплитуд перемещения при испытаниях на низких частотах. В зависимости от типа задающего механизма различают стенды: - с гидромеханическим возбуждением; - с гидроэлектромагнитным возбуждением; - c гидроэлектродинамическим возбуждением. Наиболее совершенными являются стенды с гидроэлектродинамическим возбуждением вибрации, в которых электродинамический возбудитель приводит в движение золотник или клапан системы управления, изменяющий давление в основной гидравлической системе. Однако воздействие сложных динамических процессов в жидкости затрудняет получение заданного закона колебаний. Многоступенчатое усиление позволяет получить на столе стенда силы до 4 5 10 −10 Н. Верхний предел частотного диапазона ограничивается динамическими свойствами жидкости и составляет 200 – 300 Гц. Пьезоэлектрические вибростенды Стенды с пьезоэлектрическим возбуждением вибрации предназначены в основном для испытания точных приборов, когда необходимая частота вибрации может превышать 10 кГц, амплитуда перемещения составляет доли микрометра, а величина возбуждающей колебания силы не превышает единиц ньютона. Работа таких стендов основана на способности пьезокристалла испытывать деформацию под действием приложенного к нему электрического напряжения. Изменение направления вектора напряженности внешнего электрического поля на противоположное меняет деформацию сжатия на деформацию растяжения или наоборот. Если напряженность электрического поля будет меняться по синусоидальному закону, то и деформация также будет происходить по синусоидальному закону. Частотный диапазон таких стендов составляет 1 - 20 кГц. Электромагнитные вибростенды. Работа такого стенда основана на взаимодействии электромагнита, установленного на упругом основании, с подвижной системой стенда, которая состоит из стола с испытуемым изделием и упругих элементов, позволяющих осуществлять настройку на резонанс путем изменения их длины. Вибростенды с электромагнитным возбуждением имеют следующие особенности: - испытания проводятся на фиксированных частотах 50 и 100 Гц, но в отдельных конструкциях стендов возможны испытания с переменными частотами от 15 до 500 Гц; - возможна реализация значительных по величине вынуждающих сил (до кН 4 5 ⋅10); - возможно проведение испытаний на резонансных режимах с переналадкой механической части стенда; - практически отсутствуют магнитные поля в зоне размещения испытуемого объекта; - конструкция стенда и система управления относительно просты. Пневматические вибростенды - используют энергию сжатого воздуха от промышленных пневмосистем с давлением 5 5 2 ⋅10 − 7 ⋅10 Па. В зависимости от реализованной в конструкции стенда принципиальной схемы вибровозбудителя возможно получение частот в диапазоне от 15 Гц до 800 Гц при широком диапазоне изменения амплитуд и сил. Резонансные (камертонные) вибростенды - используются для получения высоких значений ускорений. Резонансные возбудители колебаний представляют собой балки или камертоны, колебания которых с резонансной частотой поддерживаются специальным электромагнитным устройством. Каждый из камертонов имеет собственные частоты. Одинаковые испытываемые объекты симметрично крепятся на концах ветвей камертона, которые помещаются в магнитное поле торцевой системы возбуждения. Электродинамические вибростенды - применяются в тех случаях, когда при вибрационных испытаниях необходимо обеспечить следующие условия: - большие амплитуды вынуждающей силы; - широкий частотный диапазон; - воспроизведение вибрации различного типа (гармонической, случайной, по заданной программе); - строгую направленность создаваемой вибрации; - возможность изменения направления вибрации; - слабые магнитные поля в зоне испытаний; - малый коэффициент нелинейных искажений. Типовая схема электродинамического вибрационного стенда представлена на рис. 2. Рис.2 Принцип работы электродинамического возбудителя колебаний прост и заключается в следующем: В корпусе электромагнита 3 помещается бескаркасная катушка подмагничивания 2. Корпус электромагнита 3 и кольцо 7 составляют магнитопровод вибратора. Через катушку подмагничивания пропускается постоянный ток. Соосно с неподвижно расположенным электромагнитом, запитываемым постоянным током, располагается подвижная катушка 8, запитываемая переменным током от задающего генератора. Подвижная катушка связана со штоком 6, проходящим через центральную полую часть неподвижного электромагнита. На противоположном по отношению к подвижной катушке конце штока размещается стол 5 с испытуемым объектом 4. В результате взаимодействия постоянного и переменного магнитных полей возникает переменная сила, заставляющая всю подвижную систему (подвижная катушка, шток, стол, объект) совершать колебания в соответствии с направлением этой силы. Если по обмотке подвижной катушки пропускать синусоидальный ток, то колебания стола вибратора будут иметь синусоидальную форму. Частота колебаний стола определяется частотой тока в подвижной катушке. https://airspot.ru/book/file/659/ispytanija_ka.pdf