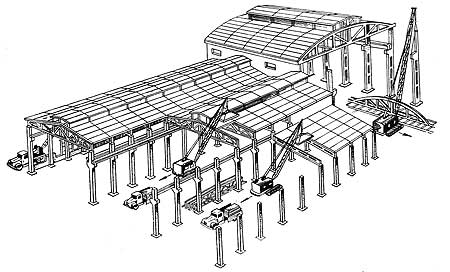

Монтаж одноэтажных промышленных зданий. В промышленном строительстве применяют унифицированные типовые секции.

Выбор метода возведения промышленных зданий зависит от последовательности сдачи под монтаж отдельных участков здания, конструктивной схемы зданий, очередности поставки конструкций и оборудования.

Различают следующие методы монтажа элементов каркаса зданий:

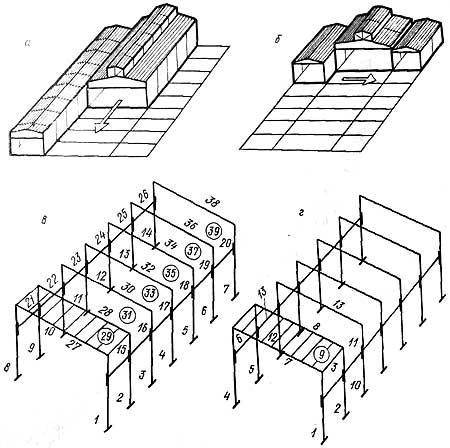

раздельный (дифференцированный), при котором за первую проходку крана устанавливают все колонны; за вторую — подкрановые балки и подстропильные фермы с продольными связями, а затем — фермы и плиты покрытия (рис. 8.10, в);

комплексный (совмещенный), когда монтаж всех конструкций выполняют в пределах каждой монтажной ячейки за одну проходку крана. Преимущество этого метода — возможность вслед за монтажом каркаса вести работы по навеске стеновых ограждений, устройству кровли и монтажу технологического оборудования. Однако при этом требуется особая точность установки элементов, так как исправлять допущенные ошибки очень сложно (рис. 8.10, г).

Монтаж легких одноэтажных промышленных зданий обычно выполняют раздельным методом. Комплексный метод применяют при монтаже одноэтажных промышленных зданий тяжелого типа, например мартеновских цехов.

Рис. 8.10. Методы монтажа конструкций одноэтажных промышленных зданий: а, б — по направлению; в, г —по последовательности; а — продольный; б — поперечный; в — раздельный; г — комплексный (цифрами обозначена последовательность установки элементов)

Различают продольный метод монтажа, при котором монтаж здания ведется последовательно отдельными пролетами, поперечный (секционный), когда кран движется поперек пролетов, и продольно-поперечный. В последнем случае кран движется вдоль пролета (монтируются все колонны), а затем перемещается поперек пролета (ведется секционный монтаж).

Выбор того или иного направления монтажа и, следовательно, последовательности сдачи участков здания под монтаж оборудования в значительной мере зависит от расположения технологических линий будущего предприятия.

Монтаж одноэтажных промышленных зданий ведут специализированными потоками, включающими соответствующий комплект монтажных и транспортных машин и монтажную оснастку.

Движение кранов и монтажные позиции выбирают с таким расчетом, чтобы с одной позиции крана монтировалось возможно большее число элементов. Так, например, при пролете 12 и шаге колонн 6 м, движении крана по середине пролета можно с одной стоянки монтировать до 6 колонн или фундаментных блоков. Если пролет составляет 18,24 и 30 м, кран при монтаже колонн и подкрановых балок должен перемещаться вдоль каждого монтируемого ряда.

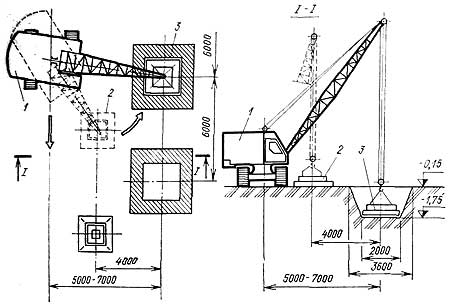

Рис. 8.11. Монтаж фундаментов: 1 — гусеничный кран; 2 — положение блоков фундаментов до подъема; 3 —блок фундамента на проектной отметке

Готовые конструкции одноэтажных зданий пролетного типа, монтируемые непосредственно с транспортных средств, подают в пролеты навстречу направлению монтажа. Местную укрупнительную сборку конструкций производят на передвижных стендах, перемещаемых по ходу монтажа в пролете.

Монтаж сборных фундаментов, так же как каналов, колодцев и других подземных сооружений, ведут в период производства работ нулевого цикла.

После проверки нивелиром отметок дна котлованов под фундаменты в подготовленную постель забивают скобы или колышки, на которые наносят риски, соответствующие положению разбивочных осей. Фундамент заводят краном на проектные оси и после необходимой центрировки на высоте 10 см опускают в проектное положение. При этом риски на фундаменте должны совпадать с рисками на колышках (рис. 8.11). Положение фундаментов в плане проверяют с помощью теодолита, а соответствие высотных отметок фундаментов и дна стаканов — нивелиром относительно временных реперов.

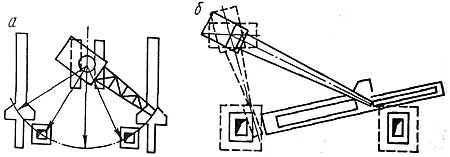

Монтаж колонн легкого типа обычно ведут с предварительной раскладкой (вершинами к фундаментам) непосредственно у мест их подъема. Тяжелые колонны укладывают основанием к фундаментам и поднимают с предварительным поворотом в вертикальной плоскости (рис. 8.12).

Рис. 8.12. Способы подъема железобетонных колонн: а — легких; б — тяжелых

При изготовлении тяжелых колонн непосредственно на объекте их бетонируют в инвентарных формах на позициях, обеспечивающих удобное движение монтажного крана и установку с каждой стоянки крана по крайней мере одной колонны.

До подъема колонну измеряют стальной рулеткой, проверяют расстояние от опорного торца до плоскости подкрановой консоли или плоскости опирания конструкций покрытия. При необходимости производят «подливку» дна стакана цементным раствором. Установку колонн начинают только после того, как цементный раствор выравнивающего слоя наберет не менее 70 % проектной прочности.

Перед подъемом на четыре грани колонны наносят осевые риски, а также риски осей подкрановых балок. Длинные колонны обвешивают подмостями. Колонну, установленную в стакан фундамента, центрируют до совпадения рисок с рисками на верхней плоскости фундамента.

После проверки теодолитом вертикальности колонн и нивелировки плоскостей на торцах или консолях выверенные колонны закрепляют в стакане фундамента с помощью кондукторов или стальных, деревянных и железобетонных клиньев (рис. 8.13). Железобетонные клинья после выверки колонны не удаляют, а оставляют в бетоне. Их устанавливают по два у каждой грани колонн шириной более 400 мм.

Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками в плоскости их наименьшей жесткости.

Первые две колонны ряда раскрепляют крестообразно, последующие - подкрановыми балками, которые устанавливают после достижения бетоном в стыках колонн с фундаментом 70 % проектной прочности.

Подкрановые балки монтируют после геодезической проверки отметок и положения опорных площадок подкрановых консолей колонн Перед подъемом на балку навешивают приспособления и подмости для ее временного закрепления в проектном положении, а также оттяжки для точной наводки балок. Их устанавливают по осевым рискам на балках и подкрановых консолях колонн с временным креплением на анкерных болтах. После выверки и геодезической проверки правильности установки балок сваривают закладные детали.

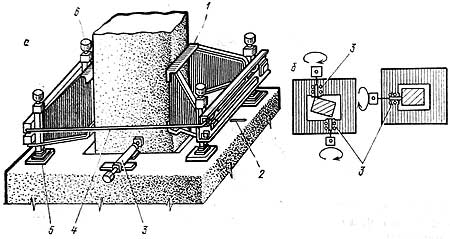

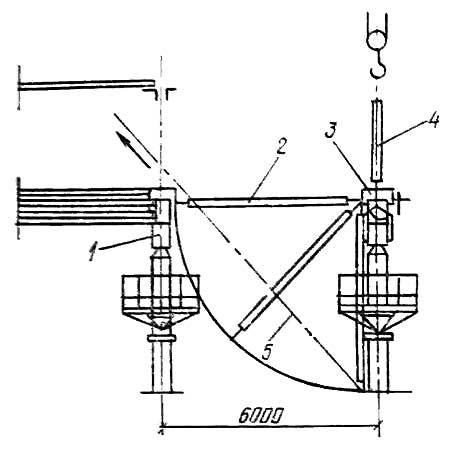

Рис 8.13. Кондуктор для закрепления колонны массой до 5 т в стаканы фундаментов: а — общий вид; б — схема рихтовки колонн в плане; 1 — корпус; 2 — риски; 3 — горизонтальный домкрат; 4 — стяжной болт; 5 — подкладки; 6 — винтовые домкраты кондуктора

Монтаж ферм и балок покрытия обычно ведут непосредственно с транспортных средств. При необходимости их укрупнения у места подъема фермы и балки размещают в монтируемом пролете. Фермы раскладывают таким образом, чтобы кран с каждой позиции мог беспрепятственно (без оттяжки) устанавливать ферму и по возможности без передвижек укладывать плиты покрытий (рис. 8.14).

Стропильные фермы и балки покрытия монтируют после установки и закрепления всех нижележащих конструкций каркаса здания. Перед подъемом на фермы и балки навешивают инвентарные распорки и люльки для монтажников. Правильность положения балок и ферм, смонтированных на колоннах, контролируют по степени совмещения соответствующих рисок.

Для временного закрепления и рихтовки балок и ферм применяют специальные приспособления. После подъема и установки первую ферму или балку раскрепляют расчалками, а последующие крепят с помощью специальных распорок из расчета не менее двух для ферм пролетом 24—30 м (рис. 8.15). Расчалки и распорки снимают только после установки и приварки панелей покрытия.

Рис. 8.14. Схема монтажа конструкций покрытия одноэтажного промышленного здания (монтаж ведется тремя потоками)

Панели покрытия укладывают только после приемки по акту ранее смонтированных несущих конструкций здания, начиная с середины пролета, с симметричной загрузкой фермы в обе стороны. Плиты приваривают к закладным деталям и освобождают от строп только после приварки в трех точках. После установки плит замоноличивают стыки.

Рис. 8.15. Временное крепление фермы (балки): 1—ферма (балка); 2 — инвентарная распорка; 3 —струбцина; 4 — траверса; 5 — стяжка

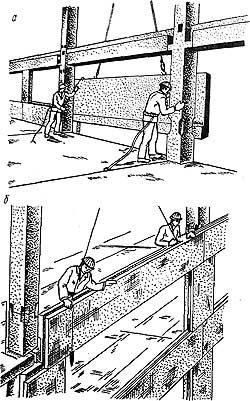

Стеновые панели монтируются после окончательного закрепления всех элементов каркаса. Монтаж крупноразмерных стеновых панелей длиной до 12 м обычно ведут стреловыми кранами на пневмоколесном ходу, непосредственно с транспортных средств. Мелкоразмерные стеновые панели складируют по периметру здания из условия монтажа на всю его высоту. При монтаже используются люльки или передвижные подмости башенного типа, устанавливаемые с наружной стороны стены. Крепление панелей производят путем сварки закладных частей и заделки стыков.

Монтаж многоэтажных каркасных зданий. Для строительства многоэтажных промышленных зданий применяют унифицированные конструкции с сеткой колонн 6x6 и 6x9 м. В зависимости от габаритов многоэтажных зданий для их монтажа используют башенные или стреловые краны, устанавливаемые с одной или двух сторон здания. Краны размещают таким образом, чтобы исключить «мертвые участки», находящиеся вне зон обслуживания кранами, и чтобы при подъеме на наибольшем вылете крюка грузы не сталкивались.

К монтажу конструкций каркаса наземной части приступают после приемки по акту конструкций подвала и монтажного горизонта.

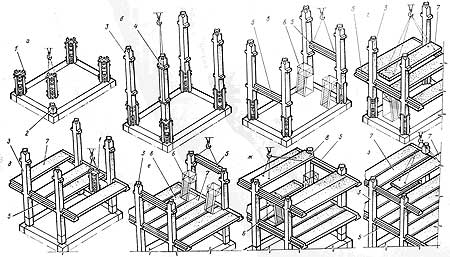

Монтируемые здания делят в плане на захватки — монтажные блоки, обычно ограниченные температурными швами, по вертикали—на ярусы, которые могут быть высотой в один (при высоте колонн на один этаж) или два этажа (при высоте колонн на два этажа).

Колонны первого этажа устанавливают на оголовки колонн фундаментов или в стаканы фундаментов после достижения бетоном в стыке 50 % проектной прочности летом и 100 % — зимой. Для временного закрепления и выверки колонн применяют кондукторы (рис. 8.16), а колонн высотой более 12 м — устанавливают также жесткие подкосы в плоскости наименьшей жесткости колонн. При монтаже колонн последующих этажей эффективны групповые кондукторы. Так, например для монтажа многоэтажных зданий каркасной конструкции с двухэтажными колоннами применяют рамношарнирные индикаторы (РШИ), которые представляют собой групповой кондуктор с шарнирно закрепленной на нем рамой и уголковыми упорами для крепления оголовков четырех или в зависимости от конструкции кондуктора восьми колонн. РШИ устанавливают через ячейку здания и связывают между собой калибровочными тягами. После регулировки и выверки индикатора правильность его установки проверяют теодолитом, что исключает в дальнейшем необходимость выверки монтируемых колонн. Установив в индикаторе колонны, приступают к монтажу ригелей, а затем сваривают закладные части и замоноличивают стыки.

Рис. 8.16. Последовательность монтажа элементов каркаса с применением одиночного кондуктора

Рис. 8.17. Монтаж наружных ленточных стеновых

панелей: а — подтягивание панелей;

б — выверка панелей

Монтаж плит перекрытий начинают с установки распорных плит, которые привариваются в четырех углах к ригелям и соединяются между собой накладками. Затем укладывают остальные плиты. Замоноличивают стыки бетоном марки 200 на мелком щебне или гравии.

Проекты некоторых серий промышленных многоэтажных зданий допускают при согласовании с проектной организацией ведение монтажных работ на высоту до 4 этажей без замоноличивания стыков. Однако наилучшим решением, обеспечивающим жесткость и устойчивость многоэтажного здания, является устройство и заделка стыков и швов вслед за монтажом очередного яруса и установка вертикальных связей в продольном направлении. После устройства перекрытий монтируют перегородки, диафрагмы жесткости и наружные стеновые панели (рис. 8.17).